一种自粘结高强度木质柱状活性炭的生产方法与流程

1.本发明属于活性炭吸附材料生产技术领域,具体涉及一种自粘结高强度木质柱状活性炭的生产方法。

背景技术:

2.常见的柱状活性炭多为物理法煤基活性炭,主要以煤粉加煤焦油、沥青等粘结剂挤压成型造粒,再经物理法炭活化制得。物理法煤基活性炭产品强度高、比重大,但由于物理法活化的局限性,吸附性能较低。而常见的磷酸法木质柱状炭是以生物质粉料加磷酸后捏合、成型造粒、炭活化制得,其吸附性能高,但存在强度低、比重小的缺点。市面上强度高、比重大、吸附性能高的木质柱状活性炭较少,且生产成本较高。

3.申请号为cn201110144557.9的一种以木质材料生产的溶剂回收活性炭及其制备方法,以及申请号为cn201210097738.5的一种以木屑为原料制备颗粒活性炭的方法,这两种技术采用的催化剂不仅有磷酸,还添加了氯化锌、氯化钙、硫酸、硼酸、重铬酸钾、高锰酸钾、磷酸氢二钠这类无机盐,金属离子将不断富集,导致系统中磷酸纯度不断降低,难以实现高效催化造孔。申请号为cn201710531774.0的用于汽车碳罐的木质颗粒活性炭及其制备方法,采用了磷酸法一次活化和物理法二次活化,生产工艺较复杂,成本较高,由于采用了无机粘结剂,产品灰分较高,难以获得高吸附的木质柱状活性炭。

技术实现要素:

4.本发明的目的是要提供一种自粘结高强度木质柱状活性炭的生产方法,以解决上述问题。

5.为了解决上述技术问题,本发明采用的技术方案为:

6.一种自粘结高强度木质柱状活性炭的生产方法,包括以下步骤:

7.1)原料预处理:生物质“三剩物”经干燥、粉碎、除砂、除铁,得到生物质粉料;

8.2)配料捏合:将步骤1)的生物质粉料与循环酸投入带有热水夹套的捏合机捏合,得到捏合料;

9.3)预炭化:将步骤2)的捏合料输送至内热式回转炉脱水、预炭化,得到预炭化料;

10.4)精炼成泥:将步骤3)的预炭化料经输送至抽真空的挤压机挤压成型,得到精炼柱状泥料;

11.5)模具成型:将步骤4)的精炼柱状泥料输送至配有柱状模具的挤压机造粒,然后自动切割,得到颗粒柱状湿料;

12.6)干燥成型:将步骤5)的颗粒柱状湿料进行烘干,得到柱状干料;

13.7)活化:将步骤6)的柱状干料经密封进料器输送至400~500℃缺氧微负压内热式回转炉活化1~4h,再经冷却出料,得到柱状活化料;

14.8)回收洗涤:将步骤7)的柱状活化料输送至水洗罐依次进行磷酸梯度回收、热水洗涤,得到柱状活性炭洗涤不完全料;

15.9)滤水干燥:将步骤8)的柱状活性炭洗涤不完全料从水洗罐底部出料,经网带滤水、吸水、干燥,得到柱状活性炭半成品;

16.10)热固化:将步骤9)的柱状活性炭半成品投入500~800℃缺氧微负压外热式回转炉中热固化0.5~3h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

17.进一步的,步骤1)中所述生物质粉料选用木屑粉、竹屑粉、棉籽粉、果壳粉中的任意一种或多种;粒度为200目通过率95%,水分10%以内。

18.进一步的,步骤2)中生物质粉料与循环酸的质量比为1:2~3;热水夹套的温度为80~100℃;捏合时间为20~40min;所述循环酸为55~65%的磷酸。

19.进一步的,步骤3)中所述内热式回转炉热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;内热式回转炉温度为120~160℃,预炭化料时间0.5-2h。

20.进一步的,步骤4)中所述挤压机选用螺旋炼泥机,螺旋炼泥机挤出直径为10-40mm的柱状精炼泥料;抽真空的压力值为-0.06~-0.09mpa。

21.进一步的,步骤5)中配有柱状模具的挤压机选用螺旋挤出造粒机,造粒直径2-8mm,造粒机出料口配备旋转刀盘进行自动切割。

22.进一步的,步骤6)中采用多层网带干燥机依次在80~180℃的温度段逐步烘干,烘干后水分为5%以内;干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

23.优选的,步骤8)回收洗涤具体为:采用高径比为3以上、配有滤网层的水洗罐,串联6个以上的装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于步骤2)的配料捏合;步骤9)滤水干燥具体为:采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品。

24.进一步的,步骤8)中所述柱状活性炭洗涤不完全料的ph为1.8~3。

25.进一步的,步骤3)、步骤7)以及步骤10)中的微负压均为-5~-200pa。

26.本发明具有以下优点:

27.1)本发明单纯采用磷酸法生产木质柱状活性炭,配料混合后先预炭化再造粒,预炭化使得物料形态尺寸稳定、具备高强度自粘结性,造粒后产品均匀,同时预炭化具有一定脱水作用,具有增强活化造孔作用,同时提升产能。

28.2)本发明采用了缺氧微负压环境的热固化,柱状活性炭洗涤不完全料残留磷酸盐与炭表面官能团高温热固化缩聚改性,提高柱状活性炭的强度、堆积密度。

29.3)本发明采用串联装满活化料的罐进行热能梯度回收和磷酸提纯浓缩,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,替代传统的梯度磷酸罐和梯度水的回收磷酸和洗涤方式,维持热能高效综合利用,降低单位能耗和酸耗。

30.4)本发明的生产工艺简单,自动化程度高,生产效率高,有利于工业化推广。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明的工艺流程路线图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.参照附图1所示,本发明提供了一种自粘结高强度木质柱状活性炭的生产方法,包括以下步骤:

35.1)原料预处理:生物质“三剩物”经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料;其中,生物质粉料选用木屑粉、竹屑粉、棉籽粉、果壳粉中的任意一种或多种。

36.2)配料捏合:将步骤1)的生物质粉料与55~65%循环磷酸按质量比1:2~3投入带有80~100℃热水夹套的捏合机捏合,捏合时间20~40min,得到捏合料。

37.3)预炭化:将步骤2)的捏合料经输送带输送至120~160℃、-5~-200pa微负压内热式回转炉脱水、预炭化0.5-2h,得到预炭化料;内热式回转炉热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛。

38.4)精炼成泥:将步骤3)的预炭化料经输送带输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,得到精炼柱状泥料;

39.5)模具成型:将步骤4)的精炼柱状泥料经输送带输送至配有柱状模具的挤压机挤压成型造粒,其中,配有柱状模具的挤压机选用螺旋挤出造粒机,造粒直径2-8mm,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;

40.6)干燥成型:将步骤5)的颗粒柱状湿料经输送带输送至多层网带干燥机,接着依次在80~180℃的温度段逐步烘干,烘干后水分为5%以内,得到柱状干料;干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

41.7)活化:将步骤6)的柱状干料经密封进料器输送至400~500℃、-5~-200pa缺氧微负压内热式回转炉,活化1~4h,再经冷却出料,得到柱状活化料;

42.8)回收洗涤:将步骤7)的柱状活化料输送至水洗罐依次进行磷酸梯度回收、热水洗涤,得到柱状活性炭洗涤不完全料;具体为采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于步骤2)的配料捏合;柱状活性炭洗涤不完全料的ph为1.8~3。

43.9)滤水干燥:步骤8)的柱状活性炭洗涤不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干。

44.10)热固化:将步骤9)的柱状活性炭半成品投入500~800℃、-5~-200pa缺氧微负

压外热式回转炉中热固化0.5~3h,热固化起到增强强度,同时调整表面官能团提升化学吸附性能,降低产品杂质。热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

45.实施例1

46.将木屑、竹屑、果壳、棉籽经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料,将生物质粉料与55%循环磷酸按质量比1:2投入带有80~100℃热水夹套的捏合机捏合20min,捏合料输至120℃、-5~-200pa微负压内热式回转炉脱水、预炭化2h,内热式热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;将预炭化料输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,精炼柱状泥在通过造粒直径为2-8mm的螺旋挤出造粒机造粒,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;颗粒柱状湿料输送至多层网带烘干燥机,依次在80~180℃的温度段逐步烘干,烘干后水分控制在5%以内,得到柱状干料;其中,干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

47.将柱状干料经密封进料器输送至400℃、-5~-200pa缺氧微负压内热式回转炉,活化4h,再经冷却出料,得到柱状活化料;柱状活化料采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于配料的捏合,得到的柱状活性炭洗涤不完全料ph为3;柱状活性炭洗涤不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干,柱状活性炭半成品再投入800℃、-5~-200pa缺氧微负压外热式回转炉中热固化3h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

48.实施例2

49.将木屑、竹屑、果壳、棉籽经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料,将生物质粉料与55%循环磷酸按质量比1:2投入带有80~100℃热水夹套的捏合机捏合20min,捏合料输至120℃、-5~-200pa微负压内热式回转炉脱水、预炭化2h,内热式热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;将预炭化料输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,精炼柱状泥在通过造粒直径为2-8mm的螺旋挤出造粒机造粒,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;颗粒柱状湿料输送至多层网带烘干燥机,依次在80~180℃的温度段逐步烘干,烘干后水分控制在5%以内,得到柱状干料;其中,干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

50.将柱状干料经密封进料器输送至400℃、-5~-200pa缺氧微负压内热式回转炉,活化4h,再经冷却出料,得到柱状活化料;柱状活化料采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于配料的捏合,得到的柱状活性炭洗涤不完全料ph为1.8;柱状活性炭洗涤不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘

干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干,柱状活性炭半成品再投入500℃、-5~-200pa缺氧微负压外热式回转炉中热固化3h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

51.实施例3

52.将木屑、竹屑、果壳经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料,将生物质粉料与60%循环磷酸按质量比1:3投入带有80~100℃热水夹套的捏合机捏合30min,捏合料输至130℃、-5~-200pa微负压内热式回转炉脱水、预炭化1.5h,内热式热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;将预炭化料输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,精炼柱状泥在通过造粒直径为2-8mm的螺旋挤出造粒机造粒,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;颗粒柱状湿料输送至多层网带烘干燥机,依次在80~180℃的温度段逐步烘干,烘干后水分控制在5%以内,得到柱状干料;其中,干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

53.将柱状干料经密封进料器输送至450℃、-5~-200pa缺氧微负压内热式回转炉,活化2h,再经冷却出料,得到柱状活化料;柱状活化料采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于配料的捏合,得到的柱状活性炭洗涤不完全料ph为3;柱状活性炭洗涤不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干,柱状活性炭半成品再投入600℃、-5~-200pa缺氧微负压外热式回转炉中热固化2h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

54.实施例4

55.将木屑、竹屑、果壳、棉籽经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料,将生物质粉料与65%循环磷酸按质量比1:2.5投入带有80~100℃热水夹套的捏合机捏合40min,捏合料输至145℃、-5~-200pa微负压内热式回转炉脱水、预炭化1h,内热式热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;将预炭化料输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,精炼柱状泥在通过造粒直径2-8mm的螺旋挤出造粒机造粒,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;颗粒柱状湿料输送至多层网带烘干燥机,依次在80~180℃的温度段逐步烘干,烘干后水分控制在5%以内,得到柱状干料;其中,干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

56.将柱状干料经密封进料器输送至480℃、-5~-200pa缺氧微负压内热式回转炉,活化1h,再经冷却出料,得到柱状活化料;柱状活化料采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于配料的捏合,得到的柱状活性炭洗涤不完全料ph为2.8;柱状活性炭洗涤

不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干,柱状活性炭半成品再投入700℃、-5~-200pa缺氧微负压外热式回转炉中热固化1h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

57.实施例5

58.将木屑、竹屑、果壳经干燥、粉碎、除砂、除铁,得到200目通过率90%、水分10%的生物质粉料,将生物质粉料与55%循环磷酸按质量比1:3投入带有80~100℃热水夹套的捏合机捏合30min,捏合料输至160℃、-5~-200pa微负压内热式回转炉脱水、预炭化0.5h,内热式热源是以天然气燃烧提供的热风,保持温度、形成浓厚的二氧化碳和氮气保护气氛;将预炭化料输送至-0.06~-0.09mpa抽真空的螺旋炼泥机挤出成直径10-40mm的柱状精炼泥料,精炼柱状泥在通过造粒直径2-8mm的螺旋挤出造粒机造粒,造粒机出料口配备旋转刀盘进行自动切割,得到颗粒柱状湿料;颗粒柱状湿料输送至多层网带烘干燥机,依次在80~180℃的温度段逐步烘干,烘干后水分控制在5%以内,得到柱状干料;其中,干燥尾气采用喷淋塔回收余热获得大量热水,回用于生产。

59.将柱状干料经密封进料器输送至500℃、-5~-200pa缺氧微负压内热式回转炉,活化4h,再经冷却出料,得到柱状活化料;柱状活化料采用高径比为3以上、配有滤网层的水洗罐,串联6个以上装满活化料的水洗罐进行梯度回收磷酸和梯度洗涤,活化料行进路线和热水行进路线相反,串1罐进热水,串尾部罐出梯度磷酸,得到的梯度磷酸采用离子交换树脂提纯后循环回用于配料的捏合,得到的柱状活性炭洗涤不完全料ph为2.5;柱状活性炭洗涤不完全料采用泵循环冲水从水洗罐底部出料,物料通过带有吸水装置的滤网输送带送至烘干机,烘干后水分为5%以内,得到柱状活性炭半成品;其中,吸水装置由吸水盘、旋风分离器和高压风机组成,将物料表面水吸干,柱状活性炭半成品再投入800℃、-5~-200pa缺氧微负压外热式回转炉中热固化0.5h,热固化烟气经换热器得到热风用于升温烘干,然后出料间接冷却降温,得到高强度木质柱状活性炭。

60.对比例1

61.本对比例技术方案与实施例1基本相同,不同之处仅在于,洗涤后柱状活性炭洗涤不完全料ph为1.5。

62.对比例2

63.本对比例技术方案与实施例1基本相同,不同之处仅在于,洗涤后柱状活性炭洗涤不完全料ph为1.0。

64.对比例3

65.本对比例技术方案与实施例1基本相同,不同之处仅在于,洗涤后柱状活性炭洗涤不完全料ph为3.5。

66.对比例4

67.本对比例技术方案与实施例1基本相同,不同之处仅在于,洗涤后柱状活性炭洗涤不完全料ph为4.0。

68.对比例5

69.本对比例技术方案与实施例5基本相同,不同之处仅在于,柱状活性炭半成品的热

固化温度为900℃。

70.对比例6

71.本对比例技术方案与实施例5基本相同,不同之处仅在于,柱状活性炭半成品的热固化温度为850℃。

72.对比例7

73.本对比例技术方案与实施例5基本相同,不同之处仅在于,柱状活性炭半成品的热固化温度为450℃。

74.对比例8

75.本对比例技术方案与实施例5基本相同,不同之处仅在于,柱状活性炭半成品的热固化温度为400℃。

76.产品性能检测

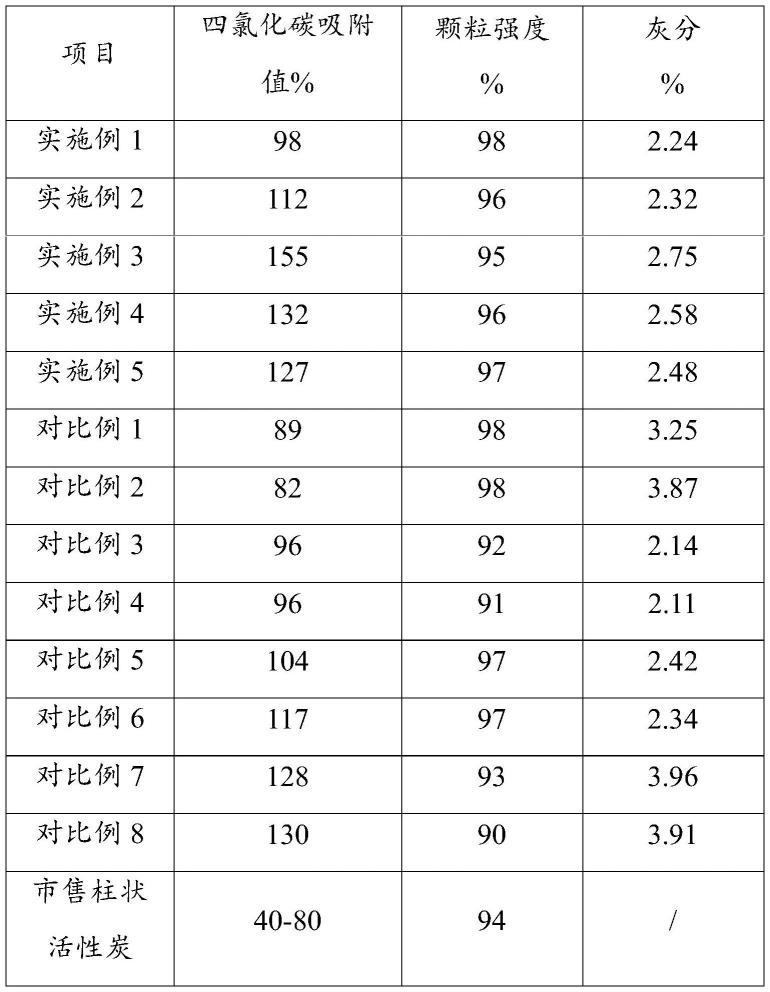

77.分别对实施例1-5及对比例1-8制得的活性炭的吸附性能、颗粒等指标进行检测,检测结果如下表所示:

[0078][0079]

强度测试参照:gb/t 12496.6-1999木质活性炭试验方法强度的测定

[0080]

从上述数据可以看出,本发明实施例1-5制备的柱状活性炭其吸附性能与强度均优于市售的柱状活性炭,即本发明制备的柱状活性炭不仅具有较高的强度且也具备较优的吸附性能。

[0081]

对比实施例1-2及对比例1-4数据可以看出,当柱状活性炭洗涤不完全料的ph过低时,吸附值降低,灰分升高。对比例3-4数据可以看出,当柱状活性炭洗涤不完全料的ph过高时,柱状活性炭的强度均会呈现下降的趋势。故,通过实验数据可以看出,当柱状活性炭洗涤不完全料的ph为1.8-3时,制得的活性炭兼具较好的强度与吸附性能,且灰分也较低。

[0082]

对比实施例5及对比例5-8数据可以看出,随着柱状活性炭半成品热固化温度的升高,其活性炭吸附性能总体呈下降趋势。当温度低于500℃时,活性炭的强度出现下降趋势,并且灰分提高。综合考虑能耗、活性炭强度及吸附性能,故本发明选择热固化温度为500~800℃。

[0083]

上列实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本爱发明的保护范围之内。

[0084]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1