一种秸秆纤维复合混凝土砖及其加工工艺的制作方法

1.本技术涉及建筑墙体砌筑材料技术的领域,尤其是涉及一种秸秆纤维复合混凝土砖及其加工工艺。

背景技术:

2.随着全球气候变暖以及地球资源的短缺,人类生存环境日益恶化,环境的可持续发展越来越受到世界各国人民的关注。目前我国农村住宅主要结构形式是砌体结构,传统的烧结粘土砖仍是砌筑墙体的主要材料,其中以实心粘土砖为主。然而每年我国烧制粘土砖浪费大量宝贵的耕地资源,同时烧制粘土砖消耗大量能源,产生大量co2,污染环境,我国禁止生产传统的实心粘土砖的工作在2003年就已经开始,在未来的建筑市场中,新型的建筑材料将替代粘土烧结砖被广泛运用。

3.我国作为农业大国,每年产生各类农作物秸秆达9亿吨,居世界秸秆产量之首。其中黑龙江省秸秆资源全国最多,约占全国总量的八分之一,每年秸秆资源量达到1.3亿吨,可收集量超过1亿吨。随着经济发展,秸秆作为农村生活燃料的需求正逐步减少,加之秸秆产量的逐年增长,秸秆运输成本、综合利用成本较高,经济性能差,因此每年出现地区性、季节性的秸秆处理困难。目前仅有少量的秸秆被开发用于造纸、发电、食用菌种植和动物饲料,大部分情况下,农民为了赶农时、图方便,在田间对秸秆直接进行就地焚烧,造成了严重的空气污染和大量的社会、经济和生态问题。随着经济的发展和人们节能环保意识的不断提高,世界各国纷纷开始研究将农作物秸秆作为可利用资源运用到生态建筑中,并开始应用和推广。目前,国内外已有大量研究人员将秸秆制成建筑材料来使用,如秸秆水泥砌块、秸秆人造板、秸秆纸面草板等,研究表明秸秆建筑材料具有保温隔热性能、隔音性能以及良好的抗震性能等优点。

4.秸秆纤维复合混凝土砖充分利用农业废弃物秸秆,提高秸秆资源的利用率,很大程度上改善中国的资源与能源短缺,解决了很多农村环境污染的问题,但是,目前我国还没有相对统一的秸秆纤维复合混凝土砖的建筑规范和施工工艺,同时,秸秆纤维复合砖与传统墙体砌筑材料相比,存在抗压强度低,易受潮,使用寿命低等问题。

技术实现要素:

5.基于上述缺点,本技术提供一种秸秆纤维复合混凝土砖及其加工工艺,以混凝土为主要原料,向混凝土中添加秸秆纤维、玻璃纤维,制备出高抗压强度的秸秆纤维复合混凝土砖。

6.第一方面,本技术提供一种秸秆纤维复合混凝土砖,采用如下技术方案:

7.一种秸秆纤维复合混凝土砖,所述混凝土砖每立方米包括如下质量份的组分:水泥350~400份、粉煤灰35~40份、细砂600~800份、粗骨料1000~1200份、秸秆纤维50~60份、玻璃纤维0.2~0.3份和水150~180份;所述秸秆纤维采用氢氧化钠表面改性以及采用硅酸锂系处理剂做耐久改性。

8.本技术是向混凝土拌和物中添加秸秆纤维和玻璃纤维,其中秸秆纤维中的纤维素和半纤维素在碱性环境中会转化为糖酸,与混凝土拌和物中的游离钙离子结合生成糖酸钙,包裹在水泥颗粒周围,阻碍水泥的水化反应;玻璃纤维是由叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石七种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制成的一种性能优异的无机非金属材料,具有绝缘性好、耐热性强、抗腐蚀性好,机械强度高等优点。由于玻璃纤维单丝直径仅为几微米,质量轻,当玻璃纤维添加在掺有秸秆纤维的混凝土拌和物中时,起到很好的填充作用;并且对秸秆纤维进行氢氧化钠以及采用硅酸锂系处理剂进行改性,可使秸秆纤维与混凝土拌和物之间有效连结,因此,可显著提高混凝土砖的抗压强度。

9.优选的,所述秸秆纤维复合混凝土的水灰比为0.45、砂率为39%,且所述秸秆纤维的掺量按照质量百分比占水泥掺量的15%,所述粉煤灰的掺量按照质量百分比占水泥掺量的10%,所述玻璃纤维的掺量按照体积百分比占水泥的0.05%。

10.通过采用上述技术方案,粉煤灰、水泥、秸秆纤维被视为凝胶材料,发明人发现水灰比、砂率、秸秆纤维掺量、玻璃纤维掺量以及粉煤灰掺量5因素协同作用,有助于获得最优抗压强度的秸秆纤维复合混凝土砖,且成型情况最好,通过试验发现当水灰比为0.45、砂率为39%、粉煤灰掺量按照质量百分比占水泥掺量的10%、秸秆纤维掺量按照质量百分比占水泥掺量的15%以及玻璃纤维掺量按照体积百分比占水泥的0.05%,混凝土砖的力学性能最优。

11.优选的,所述粗骨料包括质量比为3:7的粒径为4~6mm和粒径为10~20mm的两种粒径的石子混合配制而成。

12.通过采用上述技术方案,采用不同粒径的石子充当粗骨料,4~6mm粒径的石子可填充在10~20mm石子之间的缝隙内,有助于提高混凝土砖的抗压强度。

13.优选的,所述秸秆纤维的长度为3~10cm。

14.通过采用上述技术方案,将秸秆纤维的长度限定在3~10cm不等,长度适中,有助于秸秆纤维在混凝土中的混合均匀性,从而保证混凝土砖具有较高的抗压强度。

15.由于玻璃纤维表面较为光滑,玻璃纤维与混凝土拌和物之间缺少有效拉结;秸秆纤维在受压时容易拉脱、拔出,降低了秸秆纤维混凝土的抗压强度;因此,两种纤维在掺入混凝土拌和物之前均需经过改性处理,改善秸秆与水泥基体界面的黏结条件,消除对水泥基材料的缓凝和阻凝作用。

16.优选的,所述秸秆纤维采用如下方法进行改性:采用质量浓度为3.5%的naoh溶液浸泡处理,然后洗涤、风干,再将秸秆纤维表面均匀浸涂硅酸锂系处理剂,使得秸秆纤维的表面处于饱和面干状态。

17.通过采用上述技术方案,秸秆纤维采用质量浓度为3.5%的氢氧化钠溶液处理,有助于去除表面蜡质层,溶解影响水泥凝结硬化的木质素、戊聚糖等成分;又因为秸秆纤维吸水性较好,加入到混凝土中会严重影响水灰比,因此在秸秆纤维表面均匀浸涂硅酸锂系处理剂,硅酸锂系处理剂粘附在秸秆纤维表面,有助于降低其吸水性,减小对混凝土水灰比的影响,并且硅酸锂系处理剂处理后还可显著提高混凝土砖的耐久性。

18.优选的,所述硅酸锂系处理剂采用如下方法制备:(1)按照如下质量份称量硅酸铝锂30~50份、硅酸镁锂70~100份和水100~150份;(2)将硅酸镁锂浸水溶胀,然后将硅酸铝锂均匀拌合在溶胀液中,制得硅酸锂系处理剂。

19.通过采用上述技术方案,硅酸锂系处理剂属于无机水溶性表面处理剂,由于硅酸镁锂具有纳米微晶结构,在水中可以分散形成溶胀液,具有较好的胶粘性,但是硅酸镁锂溶胀液易发生沉降,向硅酸镁锂溶胀液中添加硅酸铝锂,有助于保持溶胀液的均匀性,而且硅酸镁锂渗入秸秆纤维内部以及粘附在秸秆纤维表面,还有助于提高混凝土砖的耐久性。

20.优选的,所述玻璃纤维的长度为3~5mm,所述玻璃纤维用硅烷偶联剂混合处理溶液进行改性,所述硅烷偶联剂混合处理溶液按照如下方法进行配置:228ml乙醇,20ml蒸馏水,3ml乙酸,1.2mlkh550混合搅拌15分钟,配制成溶液待用;取玻璃纤维浸泡于无水乙醇中10min,取出后放入到之前配置的硅烷偶联剂混合处理溶液中3h,最后取出用水清洗干净,在80℃条件下烘干5h。

21.通过采用上述技术方案,因为玻璃纤维的界面光滑,不容易与混凝土中的凝胶材料粘结,影响混凝土砖的抗压强度,因此将玻璃纤维处理成3~5mm的小段,并用硅烷偶联剂混合处理溶液进行处理,有助于提高玻璃纤维与混凝土之间的有效粘结;硅烷偶联剂混合处理溶液采用kh550、乙醇、乙酸和水以一定的比例关系混合制备,在水的作用下,玻璃纤维表面会发生水解现象,硅烷偶联剂对玻璃纤维表面进行修复,相比于单独使用硅烷偶联剂而言,掺有乙酸、乙醇的硅烷偶联剂混合处理溶液,还有助于提高玻璃纤维与其余组分的结合紧密性,通过试验发现提高了混凝土砖的保温性。

22.第二方面,本技术提供一种秸秆纤维复合混凝土砖的加工工艺,采用如下技术方案:

23.一种秸秆纤维复合混凝土砖的加工工艺,包括如下步骤:

24.(1)每立方米混凝土砖按照以下质量份进行称料:水泥350~400份、粉煤灰35~40份、细砂600~800份、粗骨料1000~1200份、秸秆纤维50~60份、玻璃纤维0.2~0.3份和水150~180份;

25.(2)按以上配合比进行混凝土拌合物的搅拌,加料顺序如下:先将细砂和粗骨料均匀混合,然后加入设计配比的1/3的用水量搅拌润湿;边搅拌边加入水泥和粉煤灰,继续搅拌均匀,再加设计配比1/3的用水量;最后添加秸秆纤维和玻璃纤维混合物,搅拌均匀,再加入剩余的1/3用水量,搅拌均匀;拌和完成后的秸秆纤维复合混凝土以手捏成团、落地分散、振动挤压后混凝土表面出水、成型的预制块表面光洁为标准。

26.(3)将秸秆纤维复合混凝土放入模具中,振捣加压成型,施加压力不小于12kpa,成型后的带模试件宜用湿布或塑料薄膜覆盖,并在温度20℃

±

5℃的室内静置2d,然后拆模,再将拆模后的试件放入标准养护室中养护26d。

27.通过采用上述技术方案,使得各原料组分分散更加均匀,使制备的混凝土砖的抗压强度更高。

28.综上所述,本技术至少具有以下技术效果:

29.1、本技术向掺有秸秆纤维的混凝土拌和物中添加玻璃纤维,由于玻璃纤维单丝直径仅为几微米,质量轻,将玻璃纤维大量填充在掺有秸秆纤维的混凝土拌和物中,起到较好的填充作用,可使秸秆纤维与混凝土拌和物之间更加密实,显著提高混凝土砖的抗压强度;

30.2、本技术针对秸秆纤维、玻璃纤维进行改性处理,预先制备硅烷偶联剂混合处理液和硅酸锂系处理剂,利用硅烷偶联剂混合处理液对玻璃纤维进行改性,有助于提高玻璃纤维与混凝土拌和物之间的有效拉结;利用氢氧化钠溶液和硅酸锂系处理剂对秸秆纤维进

行改性,有助于去除秸秆纤维表面蜡质层,同时在秸秆纤维的表面粘附大量硅酸锂系处理剂,而且硅酸锂系处理剂还能渗入秸秆纤维内部,有助于降低秸秆纤维的吸水性,同时显著提高了混凝土砖的耐久性;

31.3、本技术的秸秆纤维复合混凝土砖配方中粉煤灰掺量按照质量百分比占水泥掺量的10%,秸秆纤维掺量按照质量百分比占水泥掺量的15%,玻璃纤维掺量按照体积百分比占水泥的0.05%,选择水灰比为0.45,砂率为39%,上述5种参数协同作用,所制备的混凝土砖的抗压强度最优。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.实施例中所使用的原料均可通过市售获得。

34.水泥:采用天鹅牌425水泥,水泥的相关参数如下:筛余百分数1.0%,比表面积345m2/kg,初凝时间150分钟,终凝时间210分钟,28天平均抗折强度8mpa,平均抗压强度46.2mpa。

35.细砂:采用本地的细砂,细砂的相关参数如下:细度模数为2.5,含泥量为3.3%,泥块含量3.0%,表观密度为2640kg/m3,含水率0.9%,松散堆积密度1340kg/m3,松散堆积空隙率50%,紧密堆积密度1540kg/m3,紧密堆积空隙率42%,饱和面干吸水率0.64%,饱和面干表观密度2670kg/m3。

36.粗骨料:采用玄武岩碎石,碎石的相关参数如下:含泥量0.5%,含水率0.1%,表观密度为2550kg/m3,松散堆积密度1350kg/m3,松散堆积空隙率47%,紧密堆积密度1480kg/m3,紧密堆积空隙率42%,饱和面干吸水率1.7%。粗骨料包括质量比为3:7的粒径为4~6mm和粒径为10~20mm的两种粒径的石子混合配制而成。

37.秸秆纤维:采用玉米秸秆,去掉茎叶只保留主干部分,经粉碎机处理成3~10cm不等的秸秆纤维。

38.玻璃纤维,优选长度为3~5mm不等的短切玻璃纤维。

39.实施例1~25:

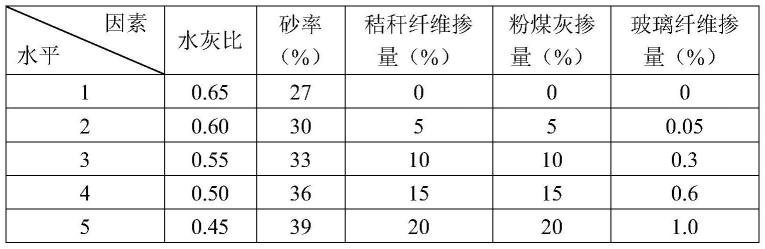

40.如表1所示,实施例1~25的主要区别在于混凝土砖的配比不同。

41.一种秸秆纤维复合混凝土砖,采用如下方法制备:

42.(1)秸秆纤维通过粉碎机粉碎成长度为3~10cm不等的碎段,加入到质量浓度为3.5%的naoh溶液中浸泡24h,浸泡完成后溶液呈现深棕色。在配置naoh溶液时,加入的naoh固体应缓慢倒入,并且边倾倒边搅拌,防止naoh在水下发生结块的现象。浸泡完成的秸秆应及时用清水洗涤2~3次,当洗涤液呈淡棕色或无色时洗涤完成。洗涤后的秸秆应该放在温度为25℃干燥条件下自然风干,风干时间约为12h;配置硅酸锂系处理剂:按照如下质量份称量硅酸铝锂30份、硅酸镁锂70份和水100份;将硅酸镁锂浸水溶胀,然后将硅酸铝锂均匀拌合在溶胀液中,制得硅酸锂系处理剂。将已完成风干的秸秆纤维浸泡在硅酸锂系处理剂,使得秸秆纤维的表面处于饱和面干状态;

43.(2)玻璃纤维改性处理:用硅烷偶联剂混合处理溶液进行改性,硅烷偶联剂混合处理溶液按照如下方法进行配置:228ml乙醇,20ml蒸馏水,3ml乙酸,1.2ml硅烷偶联剂kh550混合搅拌15min,配置硅烷偶联剂混合处理溶液待用;取玻璃纤维浸泡于乙醇溶液中10min,

取出后放入到之前配置的硅烷偶联剂混合处理溶液中3h,最后取出用水清洗干净,置于80℃烘干箱内烘干5h;

44.(3)采用强制式混凝土搅拌机,按表1所示的配比进行混凝土拌合物的搅拌,加料顺序如下:先将细砂和粗骨料投放到搅拌机中,开动搅拌机30s,使细砂和粗骨料均匀混合;然后加入设计配比的1/3的用水量搅拌润湿;边搅拌边加入水泥和粉煤灰,继续搅拌30s,再加设计配比1/3的用水量;最后添加经改性的秸秆纤维和玻璃纤维混合物,搅拌1min;再加入剩余的1/3用水量,搅拌均匀;拌和完成后的秸秆纤维复合混凝土以手捏成团、落地分散、振动挤压后混凝土表面出水、成型的预制块表面光洁为标准;

45.(4)秸秆纤维复合混凝土砖尺寸:长

×

宽

×

高=240mm

×

115mm

×

53mm的混凝土砖;

46.(5)按混凝土砖的外形尺寸制作相应的成型模具,将混凝土拌和物分两次装填到模具中,第一次装填约80%,第二次完全填满。每次装填完毕后用捣棒均匀插捣10次,然后放置到振动台上进行振实,振动过程中需始终施加不小于12kpa的压力,振动时间不少于2min,经加压振动的砌块以模具底部出水、表面泛浆为宜。加压振动完成后带模在温度25℃,相对湿度95%以上的养护室中养护2d拆模,继续养护至28d,砖块应放在铁架上,彼此间1~2cm。

47.表1秸秆纤维复合混凝土砖的正交试验因素水平

[0048][0049]

表2五因素五水平正交试验设计表(spss法)

[0050][0051]

表3正交试验28d抗压强度极差分析结果

[0052][0053]

通过表1~表3可知,对正交试验抗压强度结果进行极差分析,得出影响砌块抗压强度的因素按主次排序依次为

①

秸秆纤维掺量、

②

水灰比、

③

砂率、

④

粉煤灰掺量和

⑤

玻璃纤维掺量,最优配合比为a5b5c4d3e2,其中秸秆纤维掺量5%~15%之间相差不大,但考虑成本,秸秆掺量越高成本越低,故秸秆掺量取15%。最优配合比确定为:水灰比0.45,砂率39%,粉煤灰掺量10%,玻璃纤维掺量0.05%(体积百分比),按此配合比重新制作试件进行

抗压强度测试,抗压强度达到最大值32.28mpa。

[0054]

实施例26:

[0055]

一种秸秆纤维复合混凝土砖,本实施例包含如下质量份的组分:水泥337.5份、粉煤灰37.5份、细砂704份、粗骨料1100份、秸秆纤维56.25份、玻璃纤维0.256份和水168.75份;制备方法同其余实施例。

[0056]

实施例27:

[0057]

一种秸秆纤维复合混凝土砖,本实施例与实施例26的区别之处在于玻璃纤维的改性处理方法不同,将玻璃纤维浸泡在硅烷偶联剂kh550中3h,取出用水清洗干净,在80℃条件下烘干5h。

[0058]

对比例1:

[0059]

一种秸秆纤维复合混凝土砖,与实施例26相比区别在于缺少添加玻璃纤维,且秸秆纤维未做改性处理,其余组分与制备方法与实施例26一致。

[0060]

对比例2:

[0061]

一种秸秆纤维复合混凝土砖,本实施例与实施例26的区别之处在于秸秆纤维单独进行氢氧化钠改性处理,未做硅酸锂系处理剂改性处理。

[0062]

对比例3:

[0063]

一种秸秆纤维复合混凝土砖,与实施例26相比区别在于将秸秆纤维替换为玄武岩纤维,且未做改性处理。

[0064]

对比例4:

[0065]

一种秸秆纤维复合混凝土砖,与实施例26相比区别在于将秸秆纤维替换为木质素纤维,且未做改性处理。

[0066]

检测性能:

[0067]

(1)抗压强度:按照《gb/t 21144-2007混凝土实心砖》中第6.4条和附录a的规定进行检测。

[0068]

(2)耐久性:通过抗冻指标、碳化系数和软化系数表征,按照《gb/t4111-2013混凝土砌块和砖试验方法》中的第10、11、12条规定进行检测。

[0069]

(3)含水率:参考规范《gb/t 11969-2008蒸压加气混凝土性能试验方法》,按式计算:

[0070][0071]

式中:ws——含水率,单位为%;

[0072]

m0——试件烘干后的质量,单位为g;

[0073]

m——试件烘干前的质量,单位为g。

[0074]

(4)导热系数:isomet2114便携式传热分析仪,对检测试样进行导热系数的测试。

[0075]

表4部分实施例与对比例的检测结果示意表

[0076][0077][0078]

通过表4可知,实施例26制备的混凝土砖抗压强度较高;质量损失大幅下降,碳化系数和软化系数大幅提高,表明混凝土砖的耐久性增强;含水率、导热系数降低,表明混凝土砖的防水性和保温性更加优异。

[0079]

而实施例27的试样,未配置硅烷偶联剂处理混合溶液,直接用kh550取代硅烷偶联剂处理混合溶液,混凝土砖的抗压强度、耐久性与实施例26基本持平,但是导热系数下降明显,由此可知,玻璃纤维经硅烷偶联剂处理混合溶液处理后,混凝土砖的保温性明显得到改善。

[0080]

根据对比例1的检测结果可知,若未添加玻璃纤维且秸秆纤维未做任何改性,混凝土砖的抗压强度下降明显,相应的,耐久性、防水性和保温性均有所下降;根据对比例2的试样,当未采用硅酸锂系处理剂进行改性时,混凝土砖的抗压强度略有下降,质量损失大幅提高,碳化系数、软化系数下降明显,表明采用硅酸锂系处理剂改性处理可以大幅提高混凝土砖的耐久性,对防水性和保温性影响较小。

[0081]

根据对比例3的检测结果可知,选用玄武岩纤维替代秸秆纤维后,混凝土砖的抗压强度、抗冻性略有下降,但是保温性下降明显,因为玄武岩纤维本身质地坚硬、抗冻融性良好,由此可见,玄武岩纤维在混凝土中的掺混均匀性不佳;根据对比例4的检测结果可知,选用木质素纤维替代秸秆纤维后,混凝土砖的抗压强度、防水性和保温性均下降明显;由此可知,本技术中玄武岩纤维与木质素纤维均无法替代秸秆纤维。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1