氮化铝陶瓷基板增材制造陶瓷浆料及其制备方法和应用与流程

1.本发明涉及陶瓷基板与陶瓷增材制造技术领域,尤其涉及氮化铝陶瓷基板增材制造陶瓷浆料及其制备方法和应用。

背景技术:

2.随着微电子封装产业的蓬勃发展,电子封装技术走向小型化、高密度、多功率和高可靠性的方向发展,电子封装材料也逐渐成为一个高技术含量、高经济效益,具有重要地位的工业领域。目前常用的基板材料主要有塑料基板、金属基板、陶瓷基板和复合基板四大类。陶瓷基板由于散热性能、载流能力、绝缘性、热膨胀系数等,都要大大优于普通的玻璃纤维pcb板材,从而被广泛应用于大功率电力电子模块、航空航天、军工电子等产品上。

3.目前市场上常用的是氧化铝和氮化铝两种常用的基片材料。其中,氧化铝基片纯度一般为96%以上,工艺简单,价格便宜,但是导热效果欠佳;氮化铝的最大特点是热膨胀系数(cte)与半导体硅(si)相当,且热导率高,一般是氧化铝的5~10倍。随着氮化铝工艺技术的发展以及市场对其需求不断上涨,氮化铝基板也越来越受市场的青睐,成为先进集成电路极佳的候选材料。另外它还非常适合于vlsl组件、微波真空管的封装壳体以及混合功率开关的封装等。可以预计在基片和高密度封装领域,氮化铝终将成为主流材料。

4.热导率是氮化铝的最主要性能,氮化铝理论热导率是320w/(m

·

k),我国氮化铝陶瓷基板生产企业规模较小,研发投入资金有限,技术人员较少且经验不足,导致我国氮化铝陶瓷基板行业整体水平较低,产品缺乏竞争力,以中低端产品为主,高端氮化铝基板同样依赖于进口。由于氮化铝陶瓷基板的特殊技术要求,加上设备投资大、制造工艺复杂;受晶格、气孔、缺陷、杂质、结构等影响,目前市场上常规的氮化铝基板一般热导率在100-120w/(m

·

k),且国内传统工艺只能做简单构型平面陶瓷基板,但是随着市场的进一步发展,对氮化铝基板的导热性能、散热性能和构型复杂程度会提出更高的要求,鉴于增材制造陶瓷的成形特点,由于氮化铝的粉末物理特性,导致氮化铝基粉体与树脂无法按照传统方式混合,所以氮化铝基陶瓷浆料制备特别困难,所以需要更高导热性能和散热性能的基板材料。

技术实现要素:

5.本发明的目的在于提供氮化铝陶瓷基板增材制造陶瓷浆料及其制备方法和应用,以克服现有氮化铝陶瓷基板材料无法满足更高要求的导热性能和散热性能。

6.一种氮化铝陶瓷基板增材制造陶瓷浆料,按重量份数计包括:氮化铝粉体50~65份,粉体表面改性剂1~7份,光敏树脂35~55份,光引发剂0.8~3.5份,分散剂1.5~3.5份,粘度调节剂3~4份。

7.优选的,氮化铝粉粒径为0.5~5μm,纯度大于等于99.9%。

8.优选的,粉体表面改性剂采用二聚酸、脂肪酸、季戊四醇油酸酯等中的一种或多种混合。

9.优选的,光敏树脂采用脂肪族环氧树脂、聚丙烯酸树脂、环氧丙烯酸酯中的一种或

多种混合。

10.优选的,光引发剂采用tpo或dmpa中的一种或两种混合;分散剂采用超分散剂,粘度调节剂采用甘油或peg200中的一种或两种混合。

11.一种氮化铝陶瓷基板增材制造陶瓷浆料制备方法,包括以下步骤:

12.s1,按重量份数计取氮化铝粉体45~65份,粉体表面改性剂1~7份,光敏树脂35~55份,光引发剂0.8~3.5份,分散剂1.5~3.5份,粘度调节剂3~4份;

13.s2,将上述氮化铝粉体在无水乙醇中混合均匀得到混合粉体溶液;

14.s3,将混合粉体溶液球磨后混合均匀,将混合均匀的粉体溶液进行真空脱泡、干燥处理、破碎,使用筛网进行筛分,得到粒径为15~53μm的粉体a;

15.s4,在粉体a中加入粉体表面改性剂,并加入氧化锆球磨珠进行均匀分散,将混合均匀的粉体a进行破碎、筛分,得到造粒径为15~35μm粉体b;

16.s5,将上述光敏树脂、光引发剂、分散剂和粘度调节剂混合均匀得到树脂混合物;将粉体b加入树脂混合物中混合均匀,进行脱泡处理、过滤后得到陶瓷浆料。

17.一种高导热率氮化铝基陶瓷基板制备方法,包括以下步骤:

18.将权利要求1所述陶瓷浆料或权利要求6制备方法得到的陶瓷浆料进行光固化成型得到的陶瓷基板素坯,对得到的陶瓷基板素坯进行脱脂处理;将脱脂后的陶瓷基板素坯置入工装,并埋入al2o3粉体中,高温处理后随炉冷却,最终得到一种带内流道的高导热率氮化铝基陶瓷基板。

19.优选的,将得到的陶瓷浆料置入光固化设备中,采用光固化方法成型得到陶瓷基板素坯;光固化设备的激光功率为800~2400mw,激光扫描速度为2000-5000mm/s,扫描层厚为0.03-0.05mm。

20.优选的,将脱脂后的陶瓷基板素坯装入工装内,并进行氧化铝埋粉处理,按照1~1.5℃/min的升温速率升温至1200~1300℃保温1-2h,然后按照5~10℃/min的升温速率升温至1600~1700℃保温1-3h,完成后进行随炉冷却,最终可得到一种复杂构型的高导热率氮化铝基陶瓷基板。

21.优选的,制备的氮化铝基板的热导率为150-180w/(m

·

k),制备的氮化铝基板内有内流道。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.本发明一种增材制造用高导热率氮化铝基陶瓷浆料,按重量份数计由各原料制备,可实现一种复杂构型的高导热率氮化铝基陶瓷基板的成形,引入不同粒径的氮化铝粉末,使材料具有非常高的热震抗力和导热性能,降低了烧结收缩,避免了脱脂、烧结过程中薄壁、中空、曲面复杂结构等陶瓷基板由于烧结应力出现开裂以及变形的问题;采用粉体表面改性剂,使得氮化铝粉末表面形成一种过渡层,可更好的与光敏树脂结合,增强固化能力,提高增材制造的可成形性。

24.本发明一种氮化铝基陶瓷基板制备方法,利用光固化方法对按照要求制备的陶瓷浆料进行成形得到一种带内流道的陶瓷基板素坯,对陶瓷基板素坯进行脱脂处理后采用工装安装及,采用埋粉烧结方法在气压炉内烧结即可得到氮化铝基陶瓷基板,可实现一种带内流道的氮化铝陶瓷基板成形;

25.本发明将增材制造成形的氮化铝陶瓷粉体采用表面改性的方法,使氮化铝粉体表

面形成一层过渡层,能更好的与光敏树脂结合,降低了氮化铝陶瓷浆料的固化难度,增强了氮化铝的增材制造可成形性;此外,选用高纯不同粒径的氮化铝粉末进行级配,对陶瓷基板的导热性和抗热震性能进行调整,提高了一种带内流道陶瓷基板的成形性能,并降低了结构复杂氮化铝基陶瓷基板的成形难度。

26.进一步的,将光固化方法成型得到的氮化铝基板素坯,置入工装与埋粉工艺结合后,进行脱脂烧结处理,能够有效提高增材制造陶瓷基板的表面精度和尺寸精度,本发明方法简单,降低了一种带内流道的高导热率增材制造氮化铝陶瓷基板成型难度。

附图说明

27.图1为实施例中氮化铝粉体表面改性过程示意图。

28.图2为本发明实施例中成形实物对比图,图2a为传统基板结构示意图,图2b为本发明实施例2制备得到的高导热率增材制造氮化铝陶瓷基板结构示意图。

具体实施方式

29.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

30.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

31.一种增材制造用高导热率氮化铝基陶瓷浆料,按重量份数计包括:氮化铝粉体50~65份,粉体表面改性剂1~7份,光敏树脂35~55份,光引发剂0.8~3.5份,分散剂1.5~3.5份,粘度调节剂3~4份。

32.氮化铝粉体粒径为0.5~5μm,纯度大于等于99.9%,采用级配原则,亚微米和微米级粉体重量比例1:1,采用不同粒径氮化铝粉体混合制备结果如图1所示,不同粒径得到的氮化铝粉体混合液不同。

33.粉体表面改性剂采用二聚酸、脂肪酸、季戊四醇油酸酯等中的一种或多种混合。

34.光敏树脂采用脂肪族环氧树脂、聚丙烯酸树脂、环氧丙烯酸酯中的一种或多种混合,光引发剂采用tpo或dmpa中的一种或两种混合;分散剂采用超分散剂,粘度调节剂采用甘油或peg200中的一种或两种混合。

35.一种高导热率氮化铝基陶瓷基板制备方法,包括以下步骤:

36.按重量份数计取氮化铝粉体45~65份,粉体表面改性剂1~7份,光敏树脂35~55份,光引发剂0.8~3.5份,分散剂1.5~3.5份,粘度调节剂3~4份;

37.将上述氮化铝粉体在无水乙醇中混合均匀得到混合粉体溶液;

38.将混合粉体溶液放入球磨机内,并加入氧化锆球磨珠进行均匀分散处理,经过12~24小时均匀球磨后,将混合均匀的粉体溶液进行真空脱泡、干燥处理、破碎,使用筛网进行筛分,得到适合增材制造粒径为15~53μm的粉体a;

39.在粉体a中加入粉体表面改性剂,并加入氧化锆球磨珠进行均匀分散,经过12-24小时球磨后,将混合均匀的粉体进行破碎、筛分,得到最终要使用的适合陶瓷增材制造粒径为15~35μm粉体b。

40.将上述光敏树脂、光引发剂、分散剂和粘度调节剂混合均匀得到树脂混合物;

41.将粉体b加入树脂混合物中混合均匀,置入真空脱泡机内进行脱泡处理,经过过滤后得到可用于增材制造固含量87%/wt的陶瓷浆料;

42.利用光固化方法对陶瓷浆料进行成形得到陶瓷基板素坯,对陶瓷基板素坯进行脱脂处理,并采用工装及埋粉烧结方法在气压炉内烧结,即可得到一种复杂构型的高导热率氮化铝基陶瓷基板。

43.将混合粉体溶液置入真空脱泡机中混合1~10小时,然后置于真空干燥箱中,于常温下真空处理5~12小时,即得到混合均匀的混合粉体,并在经过步骤4)表面改性后,加入树脂混合物中混合均匀,然后置入真空脱泡机中,真空脱泡1~10小时,去除浆料中的气泡并经过过滤即得到一种适用于增材制造的高导热率氮化铝基陶瓷浆料。

44.将得到的浆料置入光固化设备中,采用光固化方法成型得到陶瓷基板素坯;光固化设备的激光功率为800~2400mw,激光扫描速度为2000-5000mm/s,扫描层厚为0.03-0.05mm。

45.将光固化方法成型得到的陶瓷基板素坯进行脱脂烧结处理,将脱脂后的陶瓷基板素坯装入工装内,并进行氧化铝埋粉处理,按照1~1.5℃/min的升温速率升温至1200~1300℃保温1-2h,然后按照5~10℃/min的升温速率升温至1600~1700℃保温1-3h,完成后进行随炉冷却,最终可得到一种复杂构型的高导热率氮化铝基陶瓷基板。

46.实施例1:

47.步骤1、按重量份数计取51份氮化铝粉体(其中微米级与亚微米级1:1),粉体表面改性剂3份,光敏树脂40份,光引发剂1.2份,分散剂1.6份,粘度调节剂3.2份;

48.步骤2、将上述氮化铝粉体在无水乙醇中混合均匀得到混合粉体溶液;

49.步骤3、将混合粉体溶液放入球磨机内,并加入氧化锆球磨珠进行均匀分散处理,经过20小时均匀球磨后,将混合均匀的粉体溶液进行真空脱泡、干燥处理、破碎,使用筛网进行筛分,得到适合增材制造粒径为15~53μm的粉体a;

50.步骤4、在粉体a中加入3份粉体表面改性剂,并加入氧化锆球磨珠进行均匀分散,经过20小时球磨后,将混合均匀的粉体进行破碎、筛分,得到最终要使用的适合陶瓷增材制造粒径为15~35μm粉体b。

51.步骤5、将上述40份光敏树脂、1.2份光引发剂、1.6份分散剂和3.2份粘度调节剂混合均匀得到树脂混合物;

52.步骤6、将粉体b加入树脂混合物中混合均匀,置入真空脱泡机内进行脱泡处理,经过过滤后得到可用于增材制造的陶瓷浆料;

53.步骤7:将得到的陶瓷浆料置入光固化设备中,采用光固化方法成型,激光功率

210mw,激光扫描速度2200mm/s,扫描间距0.05mm,即可得到一种带内流道的氮化铝基陶瓷基板素坯;

54.步骤8:将得到的陶瓷基板素坯进行脱脂处理;

55.步骤9:将脱脂后的陶瓷基板素坯置入工装,并埋入al2o3粉体中,按照1.2℃/min的升温速率升温至1250℃保温1.5h,然后按照6.5℃/min的升温速率升温至1650℃保温2h,完成后进行随炉冷却,最终可得到一种带内流道的高导热率氮化铝基陶瓷基板,制备得到的氮化铝基陶瓷基板结构如图2b所示;采用与实施例1同样比例的材料,基于传统工艺制备得到的氮化铝基陶瓷基板如图2a所示。

56.实施例2:

57.步骤1、按重量份数计取53份氮化铝粉体(其中微米级与亚微米级1:1),粉体表面改性剂3.5份,光敏树脂37.5份,光引发剂1.2份,分散剂1.6份,粘度调节剂3.2份;

58.步骤2、将上述氮化铝粉体在无水乙醇中混合均匀得到混合粉体溶液;

59.步骤3、将混合粉体溶液放入球磨机内,并加入氧化锆球磨珠进行均匀分散处理,经过24小时均匀球磨后,将混合均匀的粉体溶液进行真空脱泡、干燥处理、破碎,使用筛网进行筛分,得到适合增材制造粒径为15~53μm的粉体a;

60.步骤4、在粉体a中加入3.5份粉体表面改性剂,并加入氧化锆球磨珠进行均匀分散,经过24小时球磨后,将混合均匀的粉体进行破碎、筛分,得到最终要使用的适合陶瓷增材制造粒径为15~35μm粉体b。

61.步骤5、将上述37.5份光敏树脂、1.2份光引发剂、1.6份分散剂和3.2份粘度调节剂混合均匀得到树脂混合物;

62.步骤6、将粉体b加入树脂混合物中混合均匀,置入真空脱泡机内进行脱泡处理,经过过滤后得到可用于增材制造的陶瓷浆料;

63.步骤7:将得到的陶瓷浆料置入光固化设备中,采用光固化方法成型,激光功率220mw,激光扫描速度2000mm/s,扫描间距0.06mm,即可得到一种带内流道的氮化铝基陶瓷基板素坯;

64.步骤8:将得到的陶瓷基板素坯进行脱脂处理;

65.步骤9:将脱脂后的陶瓷基板素坯置入工装,并埋入al2o3粉体中,按照1.2℃/min的升温速率升温至1250℃保温1.5h,然后按照6.5℃/min的升温速率升温至1650℃保温2h,完成后进行随炉冷却,最终可得到一种带内流道的高导热率氮化铝基陶瓷基板。

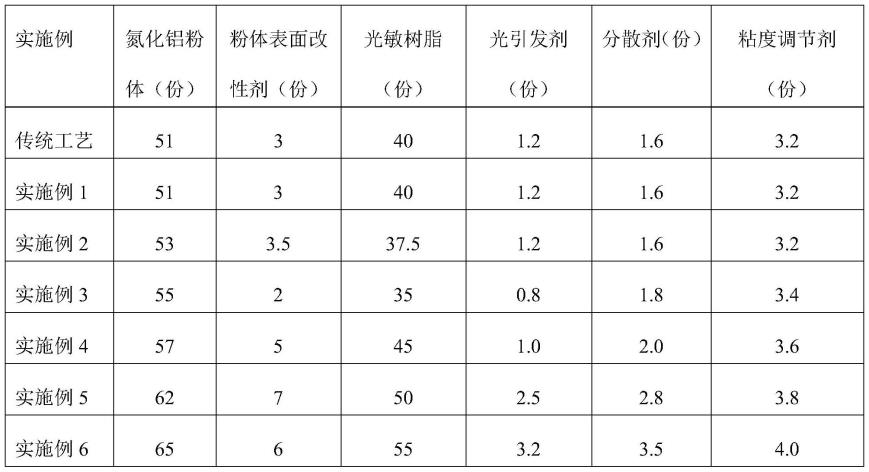

66.按照上述方法,采用现有传统工艺以及本发明的方法制备陶瓷基板结构,采用不同比例的粉末材料进行实验对比,具体如下表1所示,利用传统工艺以及本发明的方法制备陶瓷基板结构的热震性能和导热性能参数如表2所示。

67.表1为采用不同比例制备的陶瓷基板配比表

[0068][0069]

表2为上述实施例制备得到的陶瓷基板的热震性能和导热性能参数

[0070][0071][0072]

如上述表2所示,由实施例1和传统工艺制备得到的陶瓷基板结构的热震性能和导热性能参数可知,采用本发明氮化铝基陶瓷浆料制备得到的一种带内流道的陶瓷基板,相对于传统工艺材料制备得到的氮化铝基陶瓷基板在各方面性能均有所提升,本发明实现了氮化铝陶瓷基板使用增材制造的可能性,提高了氮化铝基陶瓷基板的抗热震性与导热性,加速了陶瓷基板的生产流程,降低了结构复杂的氮化铝基陶瓷基板的成形难度,并解决了薄壁、中空复杂结构的成形等问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1