一种纳米析出相强化的过饱和钨超高温高熵陶瓷制备方法

本发明涉及超高温陶瓷材料领域,具体涉及一种纳米析出相强化的过饱和钨超高温高熵陶瓷制备方法。

背景技术:

1、超高温陶瓷涂层因其优异的机械、热和化学特性而在承受高温的航空发动机等关键部件上运用广泛;作为超高温陶瓷的一个分支,高熵陶瓷(high-entropy ceramics,hecs)是一类由多种元素以等物质的量或近等物质的量组成的新型多组元材料,其具备独特的晶体学特征,表现出了不同于单组元的性能特点;hecs具有热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应及性能上的“鸡尾酒效应”,多组元固溶体的性能不仅仅是单一组元的叠加,还可能呈非线性增加并超过所有组元性能总和——即多组元的协同增效作用;然而并不是任意多种组元都能够形成高熵材料,各组元的晶格大小差异必须严格控制在一定范围内,同时晶体结构类型也需要一致,通常选择的元素为ⅳb族和ⅴb族的过渡金属ti、zr、hf、v、nb、ta;;现有涂层成分设计主要依靠经验和试错法,设计新的多组元高熵陶瓷体系仍是当前研究的难点和重点。

2、在超高温陶瓷制备方面,现有制备方法通常选用微米级别的较大粒径初始粉末,烧结后由于初始大粒径产生的晶粒粗化、晶粒异常长大等问题极易导致超高温陶瓷的力学性能下降,且大晶粒之间的孔隙更可能成为载荷下的裂纹源,这些问题在大量国内外研究中皆有说明。

3、在目前为止,更苛刻的服役条件要求进一步提高超高温陶瓷的性能,针对现有工艺,采用更有效的强韧化方式制备新型超高温陶瓷是亟需解决的问题。

技术实现思路

1、(一)发明目的

2、本发明目的是针对现有技术制备单一涂层材料有限的物理化学性能限制超高温陶瓷涂层多元和尖端应用、缺乏更有效强韧化手段的问题,提供了一种纳米析出相强化的过饱和钨超高温高熵陶瓷制备方法。

3、(二)技术方案

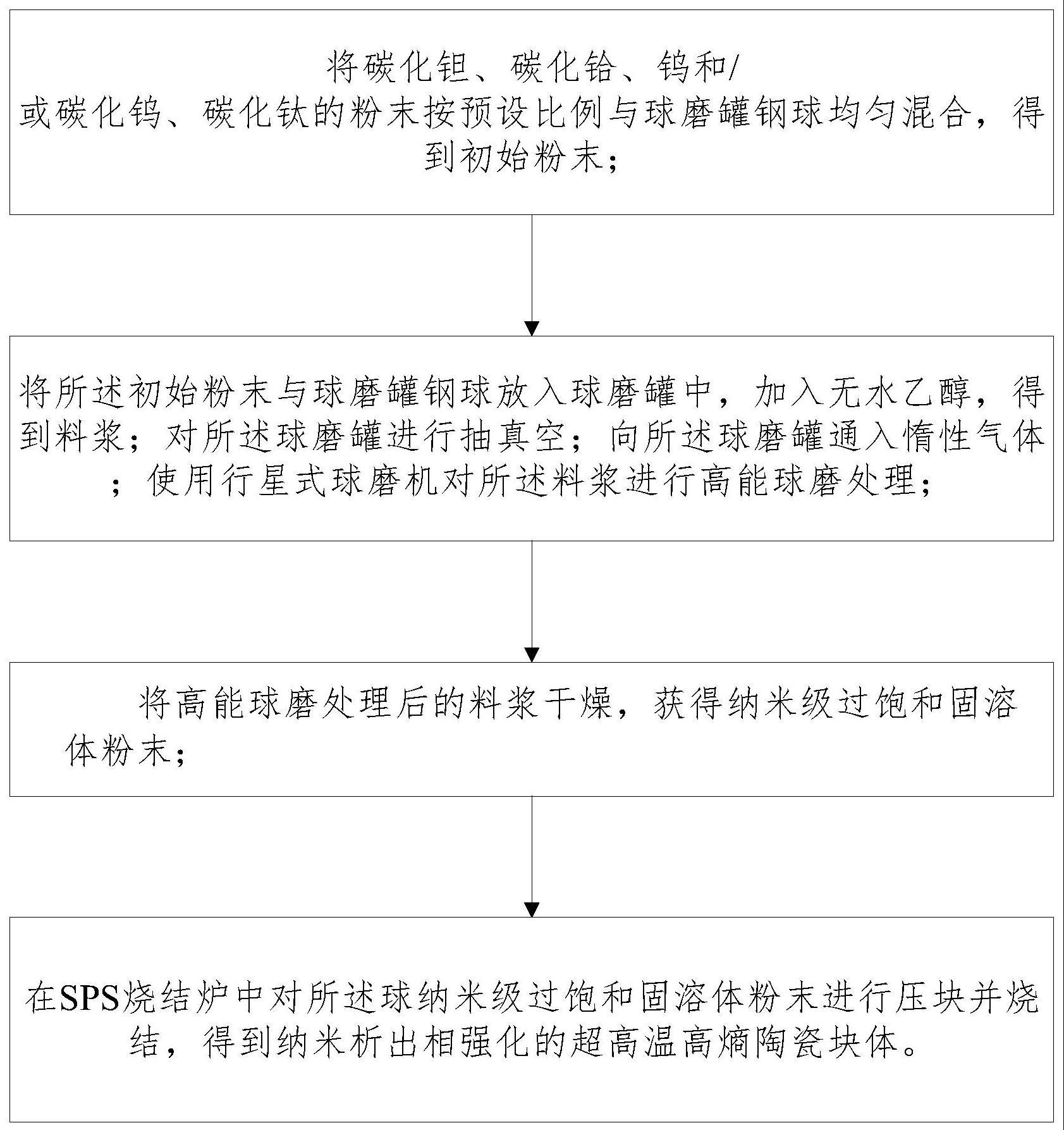

4、本发明提出了一种纳米析出相强化的过饱和钨超高温高熵陶瓷制备方法,其特征在于,包括:

5、将碳化钽、碳化铪、钨和/或碳化钨、碳化钛的粉末按预设比例均匀混合,得到初始粉末;

6、将所述初始粉末与球磨罐钢球放入球磨罐中,加入无水乙醇,得到料浆;对所述球磨罐进行抽真空;向所述球磨罐通入惰性气体;使用行星式球磨机对所述料浆进行高能球磨处理;

7、将高能球磨处理后的料浆干燥,获得纳米级过饱和固溶体粉末;

8、利用高能球磨机械合金化解决了钨在1700℃~2300℃tac-hfc固溶体中溶解度极低(1.2~2.51mol%)的问题,制备合金的传统熔炼方法不适用于过饱和钨超高温陶瓷块体制备,其原理在于:钨(w)在tac-hfc双相陶瓷固溶度极低,在2500℃下不经过预处理w在tac中的溶解度也只有18.9mol%,对于固溶强化而言,极低的溶解度不利于材料的性能强化,通过高能球磨产生的时效强化和晶格畸变效应,大部分的ta、hf、ti、w原子相互取代,形成晶格畸变,极大提高了陶瓷块体强度,畸变程度越大,强度提升越大;同时,随球磨时间变化,w溶解度越高,固溶程度越好,晶格畸变程度也越大;固溶程度存在阈值,在一定时长的高能球磨后,继续进行球磨对于固溶程度没有明显提高;本发明获得了最佳固溶程度所需的高能球磨时间,采用高能球磨工艺制备得到了过饱和钨纳米级粉末。

9、在sps(spark plasma sintering)烧结炉中对所述纳米级过饱和固溶体粉末进行压块并烧结,得到纳米析出相强化的超高温高熵陶瓷块体。

10、进一步地,所述碳化钽、碳化铪、钨和/或碳化钨、碳化钛的粉末摩尔比占总和的20%~80%。

11、进一步地,所述的碳化钽、碳化铪、钨和/或碳化钨、碳化钛的粉末的粒径为1~5μm,碳化钽、碳化铪、钨和/或碳化钨、碳化钛的粉末纯度均≥99.5%。

12、进一步地,所述的初始粉末和所述球磨罐钢球的质量比为1:15、1:12、1:10中的一种。

13、进一步地,所述无水乙醇纯度的≥99.9%;所述球磨罐真空压力为-0.08mpa~-0.05mpa;所述惰性气体为氩气,所述氩气纯度≥99.5%,通入所述惰性气体后所述球磨罐压强为0.25mpa~0.5mpa。

14、进一步地,所述星式球磨机的球磨转速为500~700r/min,球磨时间50h~120h。

15、进一步地,所述高能球磨处理后的料浆为纳米级过饱和钨固溶体料浆,干燥装置为真空干燥箱,干燥时真空压力-0.08mpa~-0.05mpa,干燥温度60~80℃,干燥时间4~8h。

16、进一步地,所述对所述纳米级过饱和固溶体粉末进行压块,包括:

17、压块形状至少为圆片状块体、长方形状块体中的一种;

18、所述圆片状块体大小为φ12.5mm×3mm、φ30mm×2mm、φ30mm×5mm、φ30mm×10mm中至少一种;

19、所述长方形状块体大小为40mm×4mm×3mm、30mm×4mm×5mm中至少一种。

20、进一步地,所述在sps烧结炉中对所述纳米级过饱和固溶体粉末进行压块并烧结,包括:

21、在氩气氛围中,氩气纯度≥99.5%,将所述纳米级过饱和固溶体粉末从室温加热至1600℃保温5分钟,升温速率50~100℃/min,施加5~10mpa的恒定轴向压力;

22、将所述纳米级过饱和固溶体粉末加热至1800~2000℃进行时效强化,保温5~10分钟,将所述恒定轴向压力持续增加至50~70mpa;

23、将所述纳米级过饱和固溶体粉末以50~100℃/min降温速率随炉冷却至室温。

24、本发明的另一方面提出了一种纳米相析出强化的超高温陶瓷材料,其由上述任一技术方案中的制备方法制得。

25、综上所述,碳化钽、碳化铪、钨和/或碳化钨、碳化钛粉末先进行预处理,再通过高能球磨工艺制备得到了纳米级的过饱和固溶体粉末,通过sps制备得到了致密度极高的纳米相析出超高温陶瓷块体。本发明优点在于,以一种新的工艺路线制备得到了纳米析出相强化的超高温陶瓷高熵块体,超高温高熵陶瓷块体力学性能优异,且本发明工艺操作可行性强,效果明显,特别适用于未来航空发动机领域、热防护涂层领域和超高温陶瓷制备领域。

26、本发明的上述技术方案至少具有如下有益的技术效果:

27、本发明通过对初始粉末的处理,得到了纳米级过饱和固溶体;同时,由于多组元形成的过饱和固溶体,使得陶瓷在烧结后产生了纳米相析出。本发明通过高能球磨使前驱体初始粉末充分机械合金化,高能球磨过程中粉末颗粒之间不断挤压破碎,粉末粒径不断减小至纳米级,原子表面产生一系列键断裂,晶格缺陷不断扩大化,产生畸变,键破坏后各组元之间相互交换离子从而搭配键能,组元之间相互扩散,得到纳米级过饱和钨(ta-hf-w-ti)c固溶体粉末。得益于高熵效应和小尺度效应,在经过sps后纳米析出相的优势在于:(1)可以有效促进陶瓷块体致密化程度;(2)纳米细晶能够明显抑制sps烧结过程中晶粒粗化导致的陶瓷块体力学性能下降;(2)由晶格畸变引起的强化使得固溶体的硬度和强度进一步提高;(4)纳米析出相的过饱和固溶体存在裂纹偏转和裂纹桥接效应,通过更低的能量释放可以显著改善材料韧性,这二者是表明增韧有效的明显现象。

- 还没有人留言评论。精彩留言会获得点赞!