一种降低SCT容量温度系数且提高介电常数的方法与流程

一种降低sct容量温度系数且提高介电常数的方法

技术领域

1.本发明涉及介电陶瓷技术领域,尤其涉及一种降低sct容量温度系数且提高介电常数的方法。

背景技术:

2.目前srtio3系复合功能陶瓷主要是srtio3和(sr

1-x

ca

x

)tio3体系(sct)。制备srtio3系陶瓷材料的方法有共沉淀法、二次烧成制备法、溶胶-凝胶法和固相烧结法等。共沉淀法制备的原料具有均匀性好和烧结活性高等优点,但成本较高、产量较低;二次烧成制备法需要经过两次烧结,且烧结过程中需要通入还原性气氛,工艺过程较为复杂,控制难度也比较大;溶胶-凝胶法由于掺入了玻璃相降低了烧结温度,但成本较高且工艺复杂,在生产中比较难以实现;固相烧结法是将多种氧化物粉料混合、球磨和烧结的一种制备方法,工艺简单,成本较低,但是烧结温度较高。

3.sct是一种介电常数高达235的微波陶瓷介质材料,属于钛酸锶系电子陶瓷,常用于制造高压电容器、晶界层电容器和压敏电阻等其他电子元件,具有优良的铁电特性和介电特性。但由于其大的容量温度系数,难以在不同温度下保持性能的稳定。

技术实现要素:

4.本发明的目的在于提供一种降低sct容量温度系数且提高介电常数的方法。所述方法可以使sct具有较低的容量温度系数,且提高介电常数。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种降低sct容量温度系数且提高介电常数的方法,包括以下步骤:

7.将sct和铋的氧化物第一混合,得到混合掺杂料;

8.将所述混合掺杂料和聚乙烯醇第二混合后,依次进行压片和烧结,得到bi掺杂的sct。

9.优选的,所述第一混合的方式为球磨;

10.所述球磨的转速为35~38rpm,时间为6~7h。

11.优选的,所述sct和铋的氧化物的摩尔比为100:(4~6)。

12.优选的,所述混合掺杂料和聚乙烯醇的质量比为100:(30~40)。

13.优选的,所述压片后得到的片状物的厚度为0.2~0.4mm。

14.优选的,所述烧结的温度为1350~1360℃,保温时间为8~10h。

15.优选的,所述sct的制备方法包括以下步骤:

16.将srco3、caco3和tio2混合,得到混合物;

17.将所述混合物压制成块后,进行焙烧,得到sct。

18.优选的,所述混合的方式为球磨;所述球磨的转速为35~38rpm,时间为6~7h。

19.优选的,所述焙烧的温度为1050~1250℃,时间为4h。

20.本发明提供了一种降低sct容量温度系数且提高介电常数的方法,包括以下步骤:

将sct和铋的氧化物第一混合,得到混合掺杂料;将所述混合掺杂料和聚乙烯醇第二混合后,依次进行压片和烧结,得到bi掺杂的sct。本发明通过掺杂bi元素使所述sct材料改善晶粒结构,促进晶粒长大,减少孔隙率,改善其正负温度下的容量温度系数,且提高材料介电常数。

附图说明

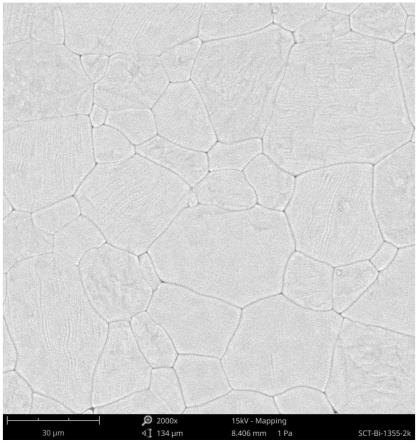

21.图1为实施例1所述的bi掺杂的sct基片的sem图;

22.图2为对比例1所述的sct基片的sem图。

具体实施方式

23.本发明提供了一种降低sct容量温度系数且提高介电常数的方法,包括以下步骤:

24.将sct和铋的氧化物第一混合,得到混合掺杂料;

25.将所述混合掺杂料和聚乙烯醇第二混合后,依次进行压片和烧结,得到bi掺杂的sct。

26.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

27.本发明将sct和铋的氧化物第一混合,得到混合掺杂料。

28.在本发明中,所述sct的制备方法优选包括以下步骤:将srco3、caco3和tio2混合,得到混合物;将所述混合物压制成块后,进行焙烧,得到sct。

29.本发明将srco3、caco3和tio2混合,得到混合物。

30.在本发明中,所述(sr

1-x

ca

x

)tio3中x的优选值为0.3~0.8,更优选为0.4~0.6,最优选为0.6。

31.在本发明中,所述混合的方式优选为球磨,所述球磨的转速优选为35~38rpm,更优选为35~37.5rpm,最优选为37.2rpm;所述球磨的时间优选为6~7h,更优选为6.2~6.8h,最优选为6.4~6.6h。

32.所述混合后,本发明还优选包括依次进行的干燥、研磨和过筛。在本发明中,所述干燥的方式优选为烘干;所述烘干的温度优选为90~110℃,更优选为95~105℃,最优选为98~102℃;所述烘干的时间优选为3~6h,更优选为3.5~5h,最优选为4~5h。本发明对所述研磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过筛优选为过100目筛。

33.得到混合物后,本发明将所述混合物压制成块后,进行焙烧,得到sct。

34.本发明对所述压制成块的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

35.在本发明中,所述焙烧优选在空气气氛中进行;所述焙烧的温度优选为1050~1250℃,更优选为1100~1200℃,最优选为1130~1160℃,所述焙烧的时间优选为4h。

36.所述焙烧完成后,本发明还优选包括依次进行的破碎、研磨和过筛;本发明对所述破碎和研磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过筛采用的筛网优选为100目筛网。

37.在本发明中,所述铋的氧化物优选为三氧化二铋。

38.在本发明中,所述sct和铋的氧化物的摩尔比优选为100:(4~6),更优选为100:

(4.5~5.5),最优选为100:(4.8~5.2)。

39.在本发明中,所述第一混合的方式优选为球磨;所述球磨的转速优选为35~38rpm,更优选为35~37.5rpm,最优选为37.2rpm;时间优选为6~7h,更优选为6.2~6.8h,最优选为6.4~6.6h。

40.所述第一混合完成后,本发明还优选包括依次进行的干燥、研磨和过筛。在本发明中,所述干燥的方式优选为烘干,所述烘干的温度优选为90~110℃,更优选为95~105℃,最优选为98~102℃;所述烘干的时间优选为3~6h,更优选为3.5~5h,最优选为4~5h。本发明对所述研磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述过筛采用的筛网优选为100目筛网。

41.得到混合掺杂料后,本发明将所述混合掺杂料和聚乙烯醇第二混合后,依次进行压片和烧结,得到bi掺杂的sct。

42.在本发明中,所述混合掺杂料和聚乙烯醇的质量比优选为100:(30~40),更优选为100:(32~38),最优选为100:(34~36)。

43.在本发明中,所述聚乙醇为粘结剂,用于聚集所述混合掺杂料,在后续的烧结过程中会挥发。

44.在本发明中,所述第二混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

45.本发明对所述压片的过程没有任何特殊的限定,采用本领域技术人员熟知的过程并得到厚度为0.2~0.4mm的片状物即可。

46.所述压片完成后,本发明还优选包括将得到的片状物冲成1英寸*1英寸的方片。

47.在本发明中,所述烧结的温度优选为1350~1360℃,更优选为1352~1358℃,最优选为1353~1356℃;保温时间优选为7~11h,更优选为8~10h,最优选为8.5~9.5h。

48.在本发明中,所述烧结的过程优选为将方片置于承烧板上,再用薄的瓷片压在所述方片上以保证烧结过程中方片不会翘曲。

49.在本发明中,所述bi掺杂的sct包括sct和掺杂在所述sct中的铋元素。在本发明中,所述bi优选为铋的氧化物,更优选为三氧化二铋。在本发明中,所述sct和铋元素的质量比优选为100:(2~8),更优选为100:(3~7),最优选为100:(4~6)。

50.下面结合实施例对本发明提供的降低sct容量温度系数且提高介电常数的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

51.实施例1

52.将4mol srco3、6mol caco3和10mol tio2混合后,球磨6~8h,80~110℃烘干3~6h后,研磨过100目筛网,得到混合物;

53.将所述混合物压制成块,在空气中1150℃焙烧4h,破碎、研磨、过80目筛网,得到sct;

54.将15mol所述sct和2mol的bi2o3混合,球磨6h,90℃烘干5h后,研磨过100目筛网,得到混合掺杂料;

55.将所述混合掺杂料和相对于所述混合掺杂料的35wt%的pva混合,搅拌均匀,使用轧模机轧模成厚度为0.3mm的片,然后冲成1英寸*1英寸的方片;

56.将所述方片置于承烧板上,再用薄的瓷片压在所述方片上以保证烧结过程中方片

不会翘曲,所述烧结的温度为1355℃,时间为8h,得到bi掺杂的sct基片;

57.将所述bi掺杂的sct基片依次进行溅射钛钨层、镍层和金层,然后划切成2.5mm*2.5mm的小片,然后进行sem测试,测试结果如图1所示,由图1可知,掺杂bi元素之后,sct材料的晶粒有所长大,且孔隙明显减少;

58.利用电容计测试其电容量和损耗,利用恒温恒湿箱测试其容量温度系数,测试结果如表1所示。

59.实施例2

60.将4mol srco3、6mol caco3和10mol tio2混合后,球磨6h,90℃烘干5h后,研磨过100目筛网,得到混合物;

61.将所述混合物压制成块,在空气中1050~1250℃焙烧4h,破碎、研磨、过80目筛网,得到sct;

62.将15mol所述sct和2mol的bi2o3混合,球磨6h,90℃烘干5h后,研磨过100目筛网,得到混合掺杂料;

63.将所述混合掺杂料和相对于所述混合掺杂料的35wt%的pva混合,搅拌均匀,使用轧模机轧模成厚度为0.3mm的片,然后冲成1英寸*1英寸的方片;

64.将所述方片置于承烧板上,再用薄的瓷片压在所述方片上以保证烧结过程中方片不会翘曲,所述烧结的温度为1365℃,时间为8~10h,得到bi掺杂的sct基片。

65.对比例1

66.将4mol srco3、6molcaco3和10moltio2混合后,球磨6h,90℃烘干5h后,研磨过100目筛网,得到混合物;

67.将所述混合物压制成块,在空气中1150℃焙烧4h,破碎、研磨、过80目筛网后进行二次球磨6h,90℃烘干5h后,研磨过100目筛网,得到sct;

68.将所述sct和35%的pva混合,搅拌均匀,使用轧模机轧模成厚度为0.3mm的片,然后冲成1英寸*1英寸的方片;

69.将所述方片置于承烧板上,再用薄的瓷片压在所述方片上以保证烧结过程中方片不会翘曲,所述烧结的温度为1365℃,在最高烧结温度下的保温时间为8h,得到sct基片;

70.将所述sct基片依次进行溅射钛钨层、镍层和金层,然后划切成2.5mm*2.5mm的小片,然后进行sem测试,测试结果如图2所示,由图2可知,sct材料本身的晶粒较小,晶界间存在较多小孔隙;

71.利用电容计测试其电容量和损耗,利用恒温恒湿箱测试其容量温度系数,测试结果如表1所示;

72.表1实施例1所述的bi掺杂的sct基片和对比例1所述的sct基片的电容量、损耗和容量温度系数

73.实施例cp(1mhz)d(1mhz)介电常数/k容量温度系数实施例157.261270-1890~2855对比例163.961.4237-1939~-2908实施例257.171211-1894~2840

74.注:cp为材料的容量值,d为材料的损耗;

75.由表1可知,实施例1的介电常数较对比例1提高了约33,负温下的温度变化率改善

了约100左右,正温下的温度变化率同样改善了约100左右。

76.对比实施例1和实施例2可知,改变烧结温度对材料的容量温度系数没有太大影响,但可以提高材料的介电常数。

77.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1