氢气生成釜冷却装置的制作方法

1.本实用新型涉及加氢设备冷却技术领域,尤其是一种氢气生成釜冷却装置。

背景技术:

2.氢气生成釜具有耐高温、耐腐蚀、生产能力强等优点,广泛用于医药、饮料、化工、颜料、树脂、科研等工业部门。

3.现有技术中,氢气生成釜一般采用空气自然冷却,内部的热量通过氢气生成釜表面散发到周围空气中,冷却效率低,影响氢气生成釜的冷却周期;同时,氢气生成釜的热量散到周围空气中,使周围的空气升高,影响氢气生成釜所在的工作环境。

技术实现要素:

4.本申请针对上述现有生产技术中的缺点,提供一种结构合理的氢气生成釜冷却装置,能够用于氢气生成釜的冷却降温,大大缩短了氢气生成釜的冷却周期,提高了氢气生成釜的使用效率;同时,氢气生成釜的热量被冷却剂带走,避免影响氢气生成釜所在的工作环境。

5.本实用新型所采用的技术方案如下:

6.氢气生成釜冷却装置,包括多个换热盘管,所述多个换热盘管套设在氢气生成釜上,多个换热盘管的内侧紧贴在氢气生成釜外表面上,换热盘管的两端分别连接盘管出料直管和盘管进料直管,所述多个盘管进料直管共同连接在竖直设置的进料管上,多个盘管出料直管共同连接在竖直设置的回料管上,进料管和回料管分别连接在冷却水箱的出料端和回料端。

7.进一步的,多个换热盘管为圆环形结构。

8.进一步的,多个换热盘管沿着氢气生成釜高度方向从上到下等距分布。

9.进一步的,盘管出料直管和盘管进料直管平行设置。

10.进一步的,换热盘管、盘管出料直管和盘管进料直管一体成型。

11.进一步的,盘管进料直管背向盘管出料直管一侧设置第一压板,盘管出料直管背向盘管进料直管一侧设置第二压板,第一压板上下端分别设置连接螺栓,连接螺栓的螺纹端穿过第二压板后连接螺母,连接螺栓和螺母配合能够将第一压板和第二压板锁紧,保证换热盘管压紧贴合在氢气生成釜表面。

12.本实用新型的有益效果如下:

13.本实用新型结构紧凑、合理,操作方便,能够用于氢气生成釜的冷却降温,大大缩短了氢气生成釜的冷却周期,提高了氢气生成釜的使用效率;同时,氢气生成釜的热量被冷却剂带走,避免影响氢气生成釜所在的工作环境;冷却气体采用氮气,防止高温下换热盘管的氧化,提高其使用寿命;连接螺栓和螺母配合能够将第一压板和第二压板锁紧,保证换热盘管压紧贴合在氢气生成釜表面,保证了换热效率;通过回料管和进料管把氢气生成釜的热量导入冷却水箱内的水中,防止氢气生成装置所在的工作环境温度过高。

附图说明

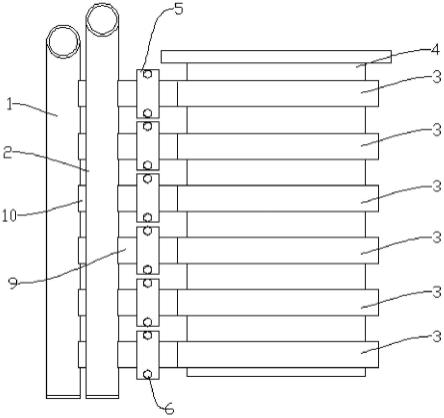

14.图1为本实用新型主视图。

15.图2为本实用新型俯视图。

16.其中:1、回料管;2、进料管;3、换热盘管;4、氢气生成釜;5、第一压板;6、连接螺栓;7、螺母;8、盘管出料直管;9、盘管进料直管;10、第二压板。

具体实施方式

17.下面结合附图,说明本实用新型的具体实施方式。

18.如图1和图2所示的实施例中,氢气生成釜冷却装置包括多个圆环形结构的换热盘管3,多个换热盘管3套设在氢气生成釜4上,多个换热盘管3的内侧紧贴在氢气生成釜4外表面上,多个换热盘管3内设置能够流动的冷却剂,冷却剂在流动过程中和氢气生成釜4外表面发生冷热交换,从而将氢气生成釜4产生的热量带走,实现对氢气生成釜4的快速冷却,大大缩短了氢气生成釜的冷却周期,提高了氢气生成釜的使用效率。

19.为了保证氢气生成釜4各个位置冷却效果一致,如图1所示的实施例中,多个换热盘管3沿着氢气生成釜4高度方向从上到下等距分布。

20.如图1和图2所示的实施例中,圆环形结构的换热盘管3的两端分别连接盘管出料直管8和盘管进料直管9,盘管出料直管8和盘管进料直管9平行设置,盘管进料直管9用于将温度较低的冷却剂导入换热盘管3中,盘管出料直管8用于将升温的冷却剂导出换热盘管3。圆环形结构的换热盘管3、盘管出料直管8和盘管进料直管9一体成型。

21.为了保证换热盘管3压紧贴合在氢气生成釜4表面,如图1和图2所示的实施例中,盘管进料直管9背向盘管出料直管8一侧设置第一压板5,盘管出料直管8背向盘管进料直管9一侧设置第二压板10,第一压板5上下端分别设置连接螺栓6,连接螺栓6的螺纹端穿过第二压板10后连接螺母7,连接螺栓6和螺母7配合能够将第一压板5和第二压板10锁紧,保证换热盘管3压紧贴合在氢气生成釜4表面,保证了换热效率。

22.为了将热量带离氢气生成釜4工作环境,如图1和图2所示的实施例中,多个盘管进料直管9共同连接在竖直设置的进料管2上,温度较低的冷却剂通过进料管2输送到各个盘管进料直管9中,多个盘管出料直管8共同连接在竖直设置的回料管1上,温度较高的冷却剂通过多个盘管出料直管8回流到回料管1中。进料管2和回料管1分别连接在冷却水箱的出料端和回料端,冷却剂将热量导入冷却水箱中,避免热量影响氢气生成釜4工作环境。

23.在一个可选的实施例中,冷却剂采用冷却氮气,冷却氮气能够防止高温下换热盘管3的氧化,提高其使用寿命。

24.本实用新型主要用于氢气生成釜4的冷却,给氢气生成釜4冷却降温,缩短氢气生成釜4的冷却周期,提高氢气生成釜4的使用效率。在工作时,低温氮气从进料管2进入换热盘管3中,通过换热盘管3壁面与氢气生成釜4表面换热,吸收氢气生成釜4的热量升温后由回料管1排出,由管道送入冷却水箱,氮气在冷却水箱冷却后再次由管道送入进料管2,进入下一个循环,如此反复,把氢气生成釜4冷却。

25.本实用新型的换热盘管3固定在氢气生成釜4的外表面,换热盘管3采用方钢管弯曲成形,用以增加换热盘管3与氢气生成釜4的接触面积,提高换热效率。氢气生成釜4由石墨制成,为了减小换热盘管3与氢气生成釜4的热阻,设计了第一压板5和第二压板10,通过

连接螺栓6和螺母7收紧第一压板5和第二压板10来实现使换热盘管3与氢气生成釜4的紧密接触,减小接触接阻。

26.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

技术特征:

1.一种氢气生成釜冷却装置,包括多个换热盘管(3),其特征在于:所述多个换热盘管(3)套设在氢气生成釜(4)上,多个换热盘管(3)的内侧紧贴在氢气生成釜(4)外表面上,换热盘管(3)的两端分别连接盘管出料直管(8)和盘管进料直管(9),所述多个盘管进料直管(9)共同连接在竖直设置的进料管(2)上,所述多个盘管出料直管(8)共同连接在竖直设置的回料管(1)上,进料管(2)和回料管(1)分别连接在冷却水箱的出料端和回料端。2.如权利要求1所述的氢气生成釜冷却装置,其特征在于:所述多个换热盘管(3)为圆环形结构。3.如权利要求2所述的氢气生成釜冷却装置,其特征在于:所述多个换热盘管(3)沿着氢气生成釜(4)高度方向从上到下等距分布。4.如权利要求3所述的氢气生成釜冷却装置,其特征在于:所述盘管出料直管(8)和盘管进料直管(9)平行设置。5.如权利要求4所述的氢气生成釜冷却装置,其特征在于:所述换热盘管(3)、盘管出料直管(8)和盘管进料直管(9)一体成型。6.如权利要求1~5中任意一项所述的氢气生成釜冷却装置,其特征在于:所述盘管进料直管(9)背向盘管出料直管(8)一侧设置第一压板(5),盘管出料直管(8)背向盘管进料直管(9)一侧设置第二压板(10),第一压板(5)上下端分别设置连接螺栓(6),连接螺栓(6)的螺纹端穿过第二压板(10)后连接螺母(7),连接螺栓(6)和螺母(7)配合能够将第一压板(5)和第二压板(10)锁紧,保证换热盘管(3)压紧贴合在氢气生成釜(4)表面。

技术总结

本实用新型涉及加氢设备冷却技术领域,尤其是一种氢气生成釜冷却装置。其包括多个换热盘管,所述多个换热盘管套设在氢气生成釜上,多个换热盘管的内侧紧贴在氢气生成釜外表面上,换热盘管的两端分别连接盘管出料直管和盘管进料直管,所述多个盘管进料直管共同连接在竖直设置的进料管上,多个盘管出料直管共同连接在竖直设置的回料管上,进料管和回料管分别连接在冷却水箱的出料端和回料端。本实用新型能够用于氢气生成釜的冷却降温,大大缩短了氢气生成釜的冷却周期,提高了氢气生成釜的使用效率;同时,氢气生成釜的热量被冷却剂带走,避免影响氢气生成釜所在的工作环境。免影响氢气生成釜所在的工作环境。免影响氢气生成釜所在的工作环境。

技术研发人员:薛健

受保护的技术使用者:江阴市索创工业精密制冷设备有限公司

技术研发日:2022.07.04

技术公布日:2022/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1