用于双膛石灰竖窑连接通道的拱形砌体结构的制作方法

1.本实用新型涉及工业炉窑砌体结构技术领域,尤其涉及一种用于双膛石灰竖窑连接通道的拱形砌体结构。

背景技术:

2.双膛石灰竖窑用于将石灰石高温煅烧生产工业生石灰,以其环保、节能、占地面积小、自动化程度及石灰品质高等诸多优势,被大力推广并广泛应用。

3.双膛石灰竖窑由两个互为对称的竖式窑膛组成,两个窑膛交替轮流煅烧和预热石灰石,在两个窑膛的煅烧带底部之间设有连接通道彼此连通,每隔约12分钟换向一次,以变换窑膛的工作状态。连接通道的通透性及其完好性是影响生产的重要因素,生产过程中,连接通道处工作温度高达1000℃,另周期性受气流冲刷且通道内工作压力高达30kpa,是石灰竖窑工作环境最恶劣、最容易出现结构损坏的地方。连接通道一旦出现缺陷会发展成整个窑膛结构的破坏,从而威胁石灰窑的正常生产。

4.连接通道一般为耐火材料砌筑的拱形砌体结构,如何避免该拱形砌体结构损坏、延长使用寿命,至关重要;然而,目前尚未提出有效的解决方案。

技术实现要素:

5.本实用新型的主要目的在于提供一种用于双膛石灰竖窑连接通道的拱形砌体结构,旨在提高连接通道处砌体结构的寿命。

6.为实现上述目的,本实用新型提供一种用于双膛石灰竖窑连接通道的拱形砌体结构,包括位于内侧的第一层拱以及位于外侧的第二层拱,其中,所述第一层拱和第二层拱厚度方向上均采用楔形砖砌筑组成,第一层拱和第二层拱的楔形砖之间使用耐火泥浆砌筑进行连接,第一层拱和第二层拱之间通过耐火泥浆砌筑连接。

7.优选地,所述第一层拱的厚度大于第二层拱的厚度。

8.优选地,所述第一层拱的厚度为345mm~380mm,第二层拱的厚度为230mm~300mm。

9.优选地,组成所述第一层拱的楔形砖形成的内侧面其对应的圆形角与组成第二层拱的楔形砖形成的内侧面其对应的圆形角相等。

10.优选地,所述第一层拱的弧形所对应的圆心角为60

°

~80

°

。

11.优选地,所述第一层拱及第二层拱的砌筑方式采用错砌法,相邻楔形砖相互咬合。

12.优选地,组成第一层拱和第二层拱的楔形砖之间缝隙厚度小于或等于2mm。

13.优选地,组成第一层拱和第二层拱的楔形砖宽度为220mm~300mm。

14.优选地,所述楔形砖的荷重软化开始温度≥1550℃。

15.优选地,所述第一层拱和第二层拱在厚度方向上均采用一层楔形砖砌筑组成。

16.本实用新型提出的用于双膛石灰竖窑连接通道的拱形砌体结构,因为采用双层拱形结构,从而加强了整个拱形砌体的强度,进而提高了结构寿命。由于各层拱形砌体采用的单层拱顶厚度尺寸大,各单层拱的结构强度高。此外各楔形砖采用大尺寸、且砌筑要求灰缝

小,并且采用错砌法使各砖相互咬合、灰缝错开,各层拱的整体性强、受力均匀。本用于双膛石灰竖窑连接通道的拱形砌体结构可避免了整个拱形砌体结构的损坏,延长了使用寿命。

附图说明

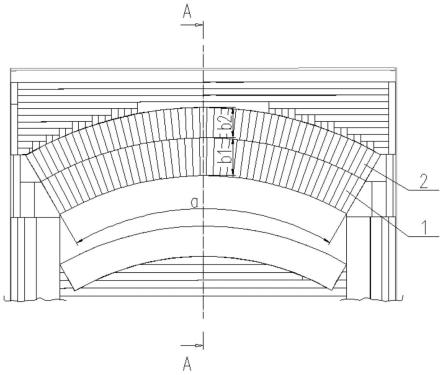

17.图1为本实用新型用于双膛石灰竖窑连接通道的拱形砌体结构的结构示意图;

18.图2为图1所示a-a方向的剖视结构示意图;

19.图3为图2所示b-b方向的剖视结构示意图;

20.图4为图2所示c-c方向的剖视结构示意图。

21.图中,1-第一层拱、2-第二层拱、α-拱形砌体结构的拱中心角度、b1-第一层拱的拱顶厚度、b2-第二层拱的拱顶厚度、c1-第一层拱的楔形砖宽度、c2-第二层拱的楔形砖宽度。

22.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

23.应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.需要说明的是,在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.参照图1至图4,本优选实施例中,一种用于双膛石灰竖窑连接通道的拱形砌体结构,包括位于内侧的第一层拱1以及位于外侧的第二层拱2,其中,第一层拱1和第二层拱2厚度方向上均采用楔形砖砌筑组成,第一层拱1和第二层拱2的楔形砖之间使用耐火泥浆砌筑进行连接,第一层拱1和第二层拱2之间通过耐火泥浆砌筑连接。

26.第一层拱1和第二层拱2与连接通道的两侧壁连接,两侧壁的底部设置有底壁,从而形成一个完整的封闭通道。

27.进一步地,参照图1,第一层拱1的厚度大于第二层拱2的厚度。第一层拱1的厚度(即图1尺寸b1)为345mm~380mm,第二层拱2的厚度(即图1尺寸b2)为230mm~300mm。

28.本实施例中,组成第一层拱1的楔形砖形成的内侧面其对应的圆形角(即图1尺寸α)与组成第二层拱2的楔形砖形成的内侧面其对应的圆形角相等。

29.具体地,第一层拱1的弧形所对应的圆心角为60

°

~80

°

。在平行气流通道的方向上,第一层拱1和第二层拱2均采用多道楔形砖连接而成。

30.进一步地,组成第一层拱1和第二层拱2的楔形砖之间缝隙厚度小于或等于2mm(即灰缝厚度小于或等于2mm),从而减少了施工引起的砌筑缺陷的几率。

31.具体地,参照图2至图4,组成第一层拱1和第二层拱2的楔形砖宽度为220mm~300mm(即图2中尺寸c1和c2)。

32.具体地,本实施例中,楔形砖的荷重软化开始温度≥1550℃。楔形砖耐压强度高,其常温耐压强度≥70n/mm2。

33.进一步地,第一层拱1和第二层拱2在厚度方向上均采用一层楔形砖砌筑组成,即第一层拱1及第二层拱2分别由众多的厚楔形砖砌筑组成,并且各竖厚楔形砖具有耐压强度高、使用温度高的特点。因各层拱形砌体采用的单层拱顶厚度尺寸大,因此,各单层拱的结构强度高。

34.第一层拱1及第二层拱2的砌筑方式采用错砌法,相邻楔形砖相互咬合,耐火泥浆灰缝“弓”字型错开,垂直气流通道方向避免形成通长的环砌缝。同时第一层拱1与第二层拱2在的拱顶厚度方向耐火泥浆灰缝砌筑时也分层错开。

35.本实施例提出的用于双膛石灰竖窑连接通道的拱形砌体结构,因为采用双层拱形结构,从而加强了整个拱形砌体的强度,进而提高了结构寿命。由于各层拱形砌体采用的单层拱顶厚度尺寸大,各单层拱的结构强度高。此外各楔形砖采用大尺寸、且砌筑要求灰缝小,并且采用错砌法使各砖相互咬合、灰缝错开,各层拱的整体性强、受力均匀。本用于双膛石灰竖窑连接通道的拱形砌体结构可避免了整个拱形砌体结构的损坏,延长了使用寿命。

36.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1