一种碳化硅晶锭退火装置及碳化硅晶锭加工设备的制作方法

本技术涉及单晶硅生产加工,具体而言,涉及一种碳化硅晶锭退火装置及碳化硅晶锭加工设备。

背景技术:

1、碳化硅晶体拥有大禁带宽度、高电子饱和漂移速率、高临界击穿场强和高导热率等优异物理性质,同时具备较高的化学稳定性和抗辐射等化学性质,这些特殊的物理化学性质使得碳化硅材料在高温、高频、高功率、抗辐射、抗腐蚀器件以及光电集成器件等方面具有广阔的应用场景。

2、在碳化硅晶体生长过程中,为了扩大单晶尺寸、提高单晶质量和减少晶体缺陷等目的,可以使生长界面呈现微凸状。由于需要生长界面微凸,所以导致生长区域中心的生长速率要大于边缘区域,即中心区域的轴向温度梯度大于边缘区域的轴向温度梯度,结果导致了与籽晶同一平面的晶体的生长时间和生长速度不同,进而造成了晶体内部的应力产生,并且晶体越凸,晶体内部的应力就越大,晶体生长过程中,需要通过经常调整保温层结构来改变晶体生长区域的轴向温度梯度,来保证晶体生长界面的外形。

3、碳化硅晶体生长得到的碳化硅晶锭,在加工前需要进行退火,以消除其内部的生长应力,为此,当碳化硅晶锭在退火炉中退火时,需要在碳化硅晶锭周围添加碳化硅粉末,以保持碳化硅晶锭周围的饱和蒸汽压,防止碳化硅晶锭的挥发。现有技术中,由于缺乏相应的保护措施,造成添加的碳化硅粉末容易与碳化硅晶锭发生直接接触,当高温退火后,碳化硅粉末和碳化硅晶锭就会发生烧结现象,导致碳化硅粉末和碳化硅晶锭粘接在一起,严重影响碳化硅晶锭的产品质量。

技术实现思路

1、本实用新型的目的在于提供一种碳化硅晶锭退火装置及碳化硅晶锭加工设备,能够解决现有技术中因碳化硅粉末与碳化硅晶锭直接接触而发生的烧结现象,从而有效提高碳化硅晶锭的产品质量。

2、本实用新型的实施例是这样实现的:

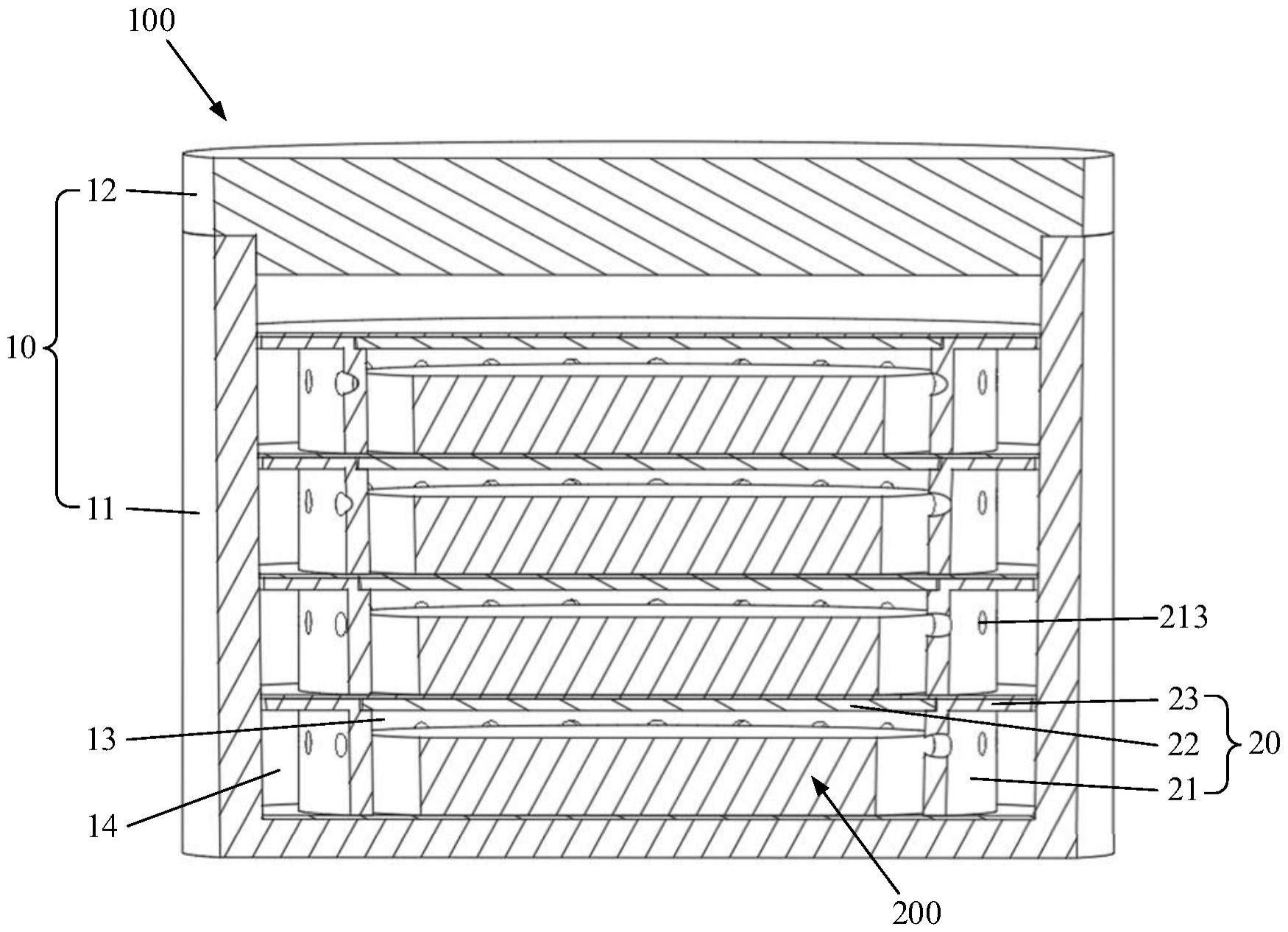

3、本实用新型实施例的一方面,提供一种碳化硅晶锭退火装置,包括退火炉以及设置于所述退火炉内的退火罩,以通过所述退火罩将所述退火炉分隔为用于容置碳化硅晶锭的第一腔室和用于容置碳化硅粉末的第二腔室,所述退火罩上设置有通气孔,位于所述第二腔室内的所述碳化硅粉末分解得到的气体可经由所述通气孔通入所述第一腔室内并与位于所述第一腔室内的所述碳化硅晶锭接触反应。该碳化硅晶锭退火装置能够解决现有技术中因碳化硅粉末与碳化硅晶锭直接接触而发生的烧结现象,从而有效提高碳化硅晶锭的产品质量。

4、可选地,所述退火罩包括退火环和阻隔板,所述退火环的顶部设置有用于所述碳化硅晶锭通过的加样口,沿所述加样口的外缘所述退火环的顶部还设置有安装槽,所述阻隔板装配于所述安装槽内以封闭所述加样口。

5、可选地,所述退火罩还包括分隔板,所述分隔板沿所述退火环的外周围设,所述分隔板背离所述退火环的一侧与所述退火炉的内壁贴合接触,所述分隔板上设置有用于所述碳化硅粉末通过的加料孔。

6、可选地,所述退火环和所述分隔板为一体成型。

7、可选地,所述加料孔的数量为多个,多个所述加料孔沿所述分隔板的周向均匀分布。

8、可选地,所述通气孔位于所述退火环靠近顶部的一侧。

9、可选地,所述通气孔的数量为多个,多个所述通气孔沿所述退火环的外周均匀分布。

10、可选地,所述退火环的形状与所述退火炉和所述碳化硅晶锭的形状相适配。

11、可选地,所述退火罩的数量为多个,多个所述退火罩依次层叠设置。

12、本实用新型实施例的另一方面,提供一种碳化硅晶锭加工设备,包括上述的碳化硅晶锭退火装置。该碳化硅晶锭退火装置能够解决现有技术中因碳化硅粉末与碳化硅晶锭直接接触而发生的烧结现象,从而有效提高碳化硅晶锭的产品质量。

13、本实用新型实施例的有益效果包括:

14、该碳化硅晶锭退火装置包括退火炉以及设置于退火炉内的退火罩,以通过退火炉为碳化硅晶锭的高温退火提供装置基础,并通过退火罩将退火炉分隔为用于容置碳化硅晶锭的第一腔室和用于容置碳化硅粉末的第二腔室,由此第一腔室和第二腔室相互独立,从而实现碳化硅晶锭和碳化硅粉末的单独放置,与此同时,退火罩上设置有通气孔,这样一来,位于第二腔室内的碳化硅粉末分解得到的气体,便可以经由通气孔通入第一腔室内,并与位于第一腔室内的碳化硅晶锭接触反应,从而保持碳化硅晶锭周围的饱和蒸汽压,防止碳化硅晶锭的挥发,进而实现碳化硅晶锭的高温退火工艺。相较于现有技术中缺乏相应保护措施的退火炉,本申请提供的碳化硅晶锭退火装置既能够将碳化硅晶锭和碳化硅粉末隔开,从而避免退火过程中碳化硅粉末与碳化硅晶锭发生直接接触,又能够确保碳化硅粉末在高温环境下分解得到的气体与碳化硅晶锭接触反应,从而保持碳化硅晶锭周围的饱和蒸汽压,进而有效提高碳化硅晶锭的产品质量。

技术特征:

1.一种碳化硅晶锭退火装置,其特征在于,包括退火炉以及设置于所述退火炉内的退火罩,以通过所述退火罩将所述退火炉分隔为用于容置碳化硅晶锭的第一腔室和用于容置碳化硅粉末的第二腔室,所述退火罩上设置有通气孔,位于所述第二腔室内的所述碳化硅粉末分解得到的气体可经由所述通气孔通入所述第一腔室内并与位于所述第一腔室内的所述碳化硅晶锭接触反应。

2.根据权利要求1所述的碳化硅晶锭退火装置,其特征在于,所述退火罩包括退火环和阻隔板,所述退火环的顶部设置有用于所述碳化硅晶锭通过的加样口,沿所述加样口的外缘所述退火环的顶部还设置有安装槽,所述阻隔板装配于所述安装槽内以封闭所述加样口。

3.根据权利要求2所述的碳化硅晶锭退火装置,其特征在于,所述退火罩还包括分隔板,所述分隔板沿所述退火环的外周围设,所述分隔板背离所述退火环的一侧与所述退火炉的内壁贴合接触,所述分隔板上设置有用于所述碳化硅粉末通过的加料孔。

4.根据权利要求3所述的碳化硅晶锭退火装置,其特征在于,所述退火环和所述分隔板为一体成型。

5.根据权利要求3所述的碳化硅晶锭退火装置,其特征在于,所述加料孔的数量为多个,多个所述加料孔沿所述分隔板的周向均匀分布。

6.根据权利要求2所述的碳化硅晶锭退火装置,其特征在于,所述通气孔位于所述退火环靠近顶部的一侧。

7.根据权利要求6所述的碳化硅晶锭退火装置,其特征在于,所述通气孔的数量为多个,多个所述通气孔沿所述退火环的外周均匀分布。

8.根据权利要求2所述的碳化硅晶锭退火装置,其特征在于,所述退火环的形状与所述退火炉和所述碳化硅晶锭的形状相适配。

9.根据权利要求1所述的碳化硅晶锭退火装置,其特征在于,所述退火罩的数量为多个,多个所述退火罩依次层叠设置。

10.一种碳化硅晶锭加工设备,其特征在于,包括权利要求1~9任意一项所述的碳化硅晶锭退火装置。

技术总结

本技术公开一种碳化硅晶锭退火装置及碳化硅晶锭加工设备,涉及单晶硅生产加工技术领域。该碳化硅晶锭退火装置包括退火炉以及设置于退火炉内的退火罩,以通过退火罩将退火炉分隔为用于容置碳化硅晶锭的第一腔室和用于容置碳化硅粉末的第二腔室,退火罩上设置有通气孔,位于第二腔室内的碳化硅粉末分解得到的气体可经由通气孔通入第一腔室内并与位于第一腔室内的碳化硅晶锭接触反应。该碳化硅晶锭退火装置能够解决现有技术中因碳化硅粉末与碳化硅晶锭直接接触而发生的烧结现象,从而有效提高碳化硅晶锭的产品质量。

技术研发人员:耿安东,刘春艳,周元辉,陈建明,杨洪雨,范子龙

受保护的技术使用者:苏州优晶光电科技有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!