一种SiC晶片的检测系统及其检测方法与流程

一种sic晶片的检测系统及其检测方法

技术领域

1.本发明属于sic晶锭的加工领域,涉及一种sic晶片的检测系统及其检测方法。

背景技术:

2.在许多技术领域中(例如mems、集成电路)晶片需要通常为50~300μm的薄晶片,以改善芯片散热效果,如硅、碳化硅、氮化镓、蓝宝石以及透明材料等。按目前现有技术,通过线锯切割从晶棒中制造这种晶片,其中会产生相对很大的材料损耗(“kerf-loss(切割损失)”)。因为所使用的初始材料通常是非常昂贵的,所以极为渴求以小的材料耗费并进而更高效且成本更低地制造这种晶片。

3.因此,有人提出了下述技术:将波长对于单晶sic具有透过性的激光光线的聚光点定位在单晶sic晶锭的内部来对单晶sic晶锭照射激光光线,从而在切断预定面上形成改质层,沿着形成有改质层的切断预定面将sic晶片从单晶sic晶锭剥离。

4.在从sic晶锭到剥离sic晶片整个过程中,涉及到很多工序包括旋涂粘结剂、加压固化、晶片剥离、除胶等,最关键的工序就是sic晶片剥离,而sic晶片剥离又跟很多因素有关,包括表面粘结胶是否均匀,中间是否含有气泡等,任何一个因素都会影响sic晶片剥离质量,往往会出现脱胶、剥离不完整等情况,进而影响晶片的剥离质量以及剥离时效,导致晶片剥离成功率太低,生产成本太高。

技术实现要素:

5.鉴于此,本发明的目的在于,提供一种sic晶片的检测系统及其检测方法。

6.为了达到上述目的,进而采取的技术方案如下:一种sic晶片的检测系统,包括sic晶锭激光改质仪、改质层视觉检测仪、晶锭ng库、裂纹超声加工仪、晶锭涂胶仪、视觉信息处理计算机、玻璃板粘贴仪、玻璃板位置视觉检测器、胶膜压紧压力控制器、胶膜粘贴质量视觉检测器、晶片完整性视觉检测器、晶片剥离仪、晶片和晶锭ng库、晶锭除胶仪、晶片磨削仪和晶锭磨削仪;所述改质层视觉检测仪通过改质层视觉检测仪信号传输线与视觉信息处理计算机进行信息传输,晶锭ng库安装在改质层视觉检测仪旁边,将sic晶锭激光改质仪改质层裂纹扩展不均匀或未有裂纹扩展的晶锭进入晶锭ng库,裂纹超声加工仪安装在改质层视觉检测仪和晶锭涂胶仪之间,将改质层裂纹扩展均匀一致的晶锭放入裂纹超声加工仪中进行辅助加工,玻璃板粘贴仪安装在晶锭涂胶仪和胶膜压紧压力控制器之间,玻璃板位置视觉检测器安装在玻璃板粘贴仪上,并通过玻璃板位置视觉检测器信号传输线与视觉信息处理计算机进行信息传输,胶膜压紧压力控制器通过胶膜压紧压力信号传输线与视觉信息处理计算机进行信息传输,胶膜粘贴质量视觉检测器通过胶膜粘贴质量视觉检测器信号传输线与视觉信息处理计算机进行信息传输,晶片完整性视觉检测器通过晶片完整性视觉检测器信号传输线与视觉信息处理计算机进行信息传输,晶片剥离仪上安装晶片完整性视觉检测器,用于检测晶片剥离仪剥离后的晶片完整性,晶片剥离仪和胶膜粘贴质量视觉检测器之

间安装晶片和晶锭ng库,晶片剥离仪后续两部工序依次安装晶锭除胶仪和晶片磨削仪,晶片剥离仪与sic晶锭激光改质仪之间安装晶锭磨削仪。

7.优选地,所述sic晶锭激光改质仪是通过纳米或皮秒或飞秒激光器、光学系统在晶体内部极窄的深度范围内实现双光子共振吸收,从而使晶体材料发生热致开裂、化学键断裂与分解、激光诱导电离等一系列物理化学过程,形成垂直于激光入射方向的改质层,最终实现晶体剥离成晶片或晶片减薄。

8.优选地,所述胶膜压紧压力控制器配设有压力传感器,实时监测施加压力值。

9.优选地,所述晶片剥离仪通过电缸给予剥离力,电缸上配设压力传感器,实时自动控制和监测施加的剥离力大小。

10.一种sic晶片的检测方法,包括以下步骤:将晶锭进行激光垂直改质,将激光垂直改质过的晶锭表面进行等离子活化,将等离子活化过的晶锭底部粘接晶锭托盘后通过传输带传送到剥离工位;激光改质后sic晶锭通过改质层视觉检测仪对晶锭改质层裂纹扩展进行检测,查看裂纹扩展质量,改质层视觉检测仪将改质层形貌传输到视觉信息处理计算机上,视觉信息处理计算机对图像进行分析;将改质后sic晶锭放置到裂纹超声加工仪进行辅助加工,增大改质层裂纹扩展范围,降低改质层结合力;对改质后sic晶锭表面涂粘结剂,在粘贴剂上配设玻璃板,将玻璃板盖到粘贴剂上方,通过胶膜压紧压力控制器对玻璃板施加压力,使玻璃板与晶锭表面紧密粘结;胶膜粘贴质量视觉检测器对玻璃板上表面进行扫描监测,将表面形貌传输到视觉信息处理计算机上,视觉信息处理计算机对图像进行分析,判断晶锭上表面与玻璃板之间粘结剂的粘结情况,包括中间气泡分布情况、气泡大小和数量,进而判断胶膜粘结是否合格有效;sic晶锭在剥离工位进行sic晶片剥离,当剥离动作结束,晶片完整性视觉检测器对玻璃板上表面进行扫描,将表面形貌传输到视觉信息处理计算机上,并对图像进行分析,通过玻璃表面形貌判断是否粘有整片或部分sic晶片,进而触发指令是否进入下一工序或者进入晶片和晶锭ng库;剥离后的晶锭和晶片分别进行晶片磨削仪和晶锭磨削仪表面磨削。

11.优先地,所述改质层视觉检测仪对晶锭改质层裂纹扩展质量进行检测,检测sic晶锭表面裂纹是否扩展完全,是否进入下一步工序或是返回上一工序重新激光扫描改质。

12.优先地,裂纹超声加工仪通过超声产生的震荡波使晶锭预设剥离面裂缝继续延伸,使改质层的裂缝扩展至整个剥离面。

13.优先地,使用的玻璃板为钢化玻璃板或石英玻璃板或透光性好的非金属材料,其中,通过玻璃板位置视觉检测器查看玻璃板位置是否与改质后的晶锭位置居中分布。

14.本发明的有益效果是:本发明与产业中普遍采用的多线切割技术相比,利用激光垂直改质生成sic晶片的技术可提升晶体加工效率、减少材料损耗,从而显著降低如硅、碳化硅、氮化镓或蓝宝石等衬底的生产成本、提高成品晶圆产量;检测时对晶锭剥离过程进行监控,对关键工序进行检测分选,对剥离的晶片和晶

锭进行分选,能够提高晶片生成成功率,节约生产时间,提高生产效率。

附图说明

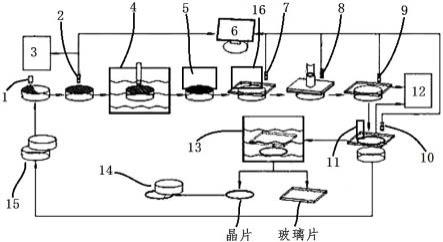

15.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明的系统流程图。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

17.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

18.一种sic晶片的检测系统,包括sic晶锭激光改质仪1、改质层视觉检测仪2、晶锭ng库3、裂纹超声加工仪4、晶锭涂胶仪5、视觉信息处理计算机6、玻璃板粘贴仪16、玻璃板位置视觉检测器7、胶膜压紧压力控制器8、胶膜粘贴质量视觉检测器9、晶片完整性视觉检测器10、晶片剥离仪11、晶片和晶锭ng库12、晶锭除胶仪13、晶片磨削仪14和晶锭磨削仪15;所述改质层视觉检测仪2通过改质层视觉检测仪信号传输线与视觉信息处理计算机6进行信息传输,晶锭ng库3安装在改质层视觉检测仪2一侧,将sic晶锭激光改质仪1改质层裂纹扩展不均匀或未有裂纹扩展的晶锭进入晶锭ng库3,裂纹超声加工仪4安装在改质层视觉检测仪2和晶锭涂胶仪5之间,将改质层裂纹扩展均匀一致的晶锭放入裂纹超声加工仪4中进行辅助加工,所述玻璃板位置视觉检测器7通过玻璃板位置视觉检测器信号传输线与视觉信息处理计算机6进行信息传输,胶膜压紧压力控制器8通过胶膜压紧压力信号传输线与视觉信息处理计算机6进行信息传输,胶膜粘贴质量视觉检测器9通过胶膜粘贴质量视觉检测器信号传输线与视觉信息处理计算机6进行信息传输,晶片完整性视觉检测器10通过晶片完整性视觉检测器信号传输线与视觉信息处理计算机6进行信息传输,晶片剥离仪11上安装晶片完整性视觉检测器10,用于检测晶片剥离仪11剥离后的晶片完整性,晶片剥离仪11和胶膜粘贴质量视觉检测器9之间安装晶片和晶锭ng库12,晶片剥离仪11后续两部工序依次安装晶锭除胶仪13和晶片磨削仪14,晶片剥离仪11与sic晶锭激光改质仪1之间安装晶锭磨削仪15。

19.所述sic晶锭激光改质仪1是通过纳米或皮秒或飞秒激光器、光学系统在晶体内部极窄的深度范围内实现双光子共振吸收,从而使晶体材料发生热致开裂、化学键断裂与分解、激光诱导电离等一系列物理化学过程,形成垂直于激光入射方向的改质层,最终实现晶体剥离成晶片或晶片减薄,所述胶膜压紧压力控制器8配设有压力传感器,实时监测施加压力值,晶片剥离仪11通过电缸给予剥离力,电缸上配设压力传感器,实时自动控制和监测施加的剥离力大小。

20.一种sic晶片的检测方法,包括以下步骤:晶锭在sic晶锭激光改质仪1处进行激光

改质,在晶锭的内部预设深度形成用于剥离晶片的改质层,改质后的晶锭通过改质层视觉检测仪2对改质后的晶锭的表面进行改质层质量检测,改质层视觉检测仪2将检测到改质层形貌图像传送到视觉信息处理计算机6,对改质层形貌图像进行处理分析判断改质后的晶锭的激光改质质量,如果改质层裂纹扩展均匀一致,则发出指令,进入裂纹超声加工仪4,如果改质层裂纹扩展不均匀或未有裂纹扩展,改质后的晶锭进入晶锭ng库3,等待人工处理。

21.改质后的晶锭在裂纹超声加工仪4中进行辅助加工,用于降低改质后的晶锭的改质层结合力,便于后续晶片剥离,其中,超声频率为10khz~50khz,超声时间持续10min~20min。

22.超声之后通过晶锭涂胶仪5再改质后的晶锭表面涂粘结剂,之后在玻璃板粘贴仪16中覆盖玻璃板,通过玻璃板位置视觉检测器7查看玻璃板位置是否与改质后的晶锭位置居中分布,保证玻璃板位置居中使其在剥离时受力均匀,以防碎片。

23.通过胶膜压紧压力控制器8对玻璃板进行加压,使玻璃板与改质后的晶锭表面通过粘结剂紧密粘贴,胶膜压紧压力控制器8实时监控压力施加情况,确保玻璃板上压力均匀并达到预定压力值,设定压力值为500n~1200n。

24.加压之后对改质后的晶锭表面进行检测,查看改质后的晶锭表面粘结剂均匀性,气泡数量及分布情况;如果粘结剂不均匀或气泡太多,晶片和晶锭ng库12,结束该流程;如果粘结剂均匀、没有气泡,即可视为粘结合格,进入晶片剥离仪11。

25.在晶片剥离仪11对改质后的晶锭进行晶片的剥离,剥离之后,晶片和玻璃板还粘结在一起,这时通过晶片完整性视觉检测器10对玻璃板表面进行检测,查看是否有无晶片和晶片的完整性,如果无晶片或晶片不完整,则晶片和玻璃板以及剥离后的晶片和晶锭ng库12,结束该流程;如果检测到晶片完整,则晶片与玻璃板进入晶锭除胶仪13,剥离后的晶锭24则进入剥离后的晶锭磨削仪15,对剥离后的晶锭剥离面进行磨削,进入下一个改质剥离流程。

26.除胶过程是在晶锭除胶仪13中进行的,通过一定温度的液体浸泡及超声振动,使晶片和玻璃板快速脱胶分离并去除背胶,分离后的玻璃板进入回收盒待用,晶片进入晶片磨削仪14对剥离面进行磨削加工。

27.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1