一种用于盛放高纯半导体掺杂原料的容器复合镀膜处理方法与流程

本发明涉及一种6n级高纯磷化工产物盛放容器的制造方法,尤其涉及一种用于盛放高纯半导体掺杂原料的容器复合镀膜处理方法。

背景技术:

1、半导体的掺杂是为了提高半导体器件的电学性能,半导体的很多电学特性都与掺杂的杂质浓度有关。

2、纯正的半导体是靠本征激发来产生载流子导电的,但是仅仅依靠本证激发的话产生的载流子数量很少,而且容易受到外间因素如温度等的影响。掺入相应的三价或是五价元素则可以在本征激发外产生其他的载流子。半导体的常用掺杂技术主要有两种,即高温(热)扩散和离子注入。掺入的杂质主要有两类:第一类是提供载流子的受主杂质或施主杂质(如si中的b、p、as);第二类是产生复合中心的重金属杂质(如si中的au)。

3、但由于高端半导体产品对掺杂物的要求极高,动辄要求5n级(99.999%)、6n级(99.9999%),采用一般市售的石英容易出现以下问题:

4、1、一般市售石英容器纯度不够,不保藏高纯物料时维护较困难,使用时间长后,会有轻松污染,降低保藏品的质量;

5、2、石英玻璃相对亲水,内表面易积灰积液,清洗时稍不注意会即有污染物残留;

6、3、高纯石英容器(99.99%纯度的二氧化硅材质)较脆且成本过于昂贵,不利于工业使用。

7、4、未经处理的石英容器本身易碎、不抗爆、不抗摔,使用维护成本较高。

8、而目前的现有技术中,还没有相关技术能解决上述问题,导致保藏后的高纯掺杂物的纯度一直被限制了上限。

9、因此,目前需要一种内表面致密光滑、耐酸碱、惰化、憎水憎醇的用于盛放高纯半导体掺杂原料的容器复合镀膜处理方法。

技术实现思路

1、本发明旨在提供一种内表面致密光滑、耐酸碱、惰化、憎水憎醇的用于盛放高纯半导体掺杂原料的容器复合镀膜处理方法。

2、为了实现上述目的,本发明采用以下技术方案:一种用于盛放高纯半导体掺杂原料的容器复合镀膜处理方法,包括以下阶段:

3、s1:原料准备

4、①原材料准备:准备市售石英容器、足量ti4h9cl3sn、nh4f、与石英容器内表面相适应的纯度不低于99.99%的金属钛柱、与石英容器内表面相适应的铝硅合金柱、纯度不低于99.99%的氮气、纯度不低于99.99%的乙炔、全氟乙烯丙烯共聚物、聚氯乙烯、邻苯二甲酸二(2-乙基己)酯塑化剂;

5、②辅材准备:准备足量溶质质量分数1%的盐酸水溶液、乙醇、去离子水、过氧化氢、溶质质量分数1%的氢氧化钠水溶液、氩气;

6、③工装准备:准备外表面与步骤①所准备的石英容器内表面形状相适应但外轮廓保持与石英容器各方位0.8cm-1cm的空隙的石英工装;

7、s2:外表面处理

8、①将阶段s1步骤①准备的全氟乙烯丙烯共聚物、聚氯乙烯、邻苯二甲酸二(2-乙基己)酯塑化剂按质量比1:(1.5-1.8):(2.1-2.4)加入到真空夹套反应釜中,抽真空度至0.05mpa-0.06mpa,然后加热至反应釜内温度60℃-70℃,搅拌处理4h-4.5h,得到浆料a;

9、②将所得浆料a从反应釜底部放入料槽,料槽中的浆料保持在2/3-3/4液位;然后将阶段s1步骤①准备的市售石英容器安装到可旋转的夹具上,推送到恒温箱中预热,恒温箱温度保持在140℃-150℃;

10、③待市售石英容器预热10min-20min后,将整个市售石英容器浸没在浆料a中,浸没1min-2min分钟后,取出市售石英容器;

11、④将取出的市售石英容器推送到恒温箱中进行塑化,控制塑化温度250℃-260℃,塑化时间3min-5min,退出塑化恒温箱;然后将塑化后的市售石英容器浸没入冷水槽内冷却3min-5min,得到外表面处理石英容器;

12、s3:内表面处理预准备

13、①将石英工装与阶段s2步骤④获得的外表面处理石英容器匹配好,保持均匀,然后向工装与石英容器内表面形成的间隙内注入阶段s1步骤②准备的盐酸水溶液至内表面完全浸没,采用超声波振荡处理至内表面全部浸润;而后再采用阶段s1步骤②准备的乙醇溶液清洗间隙,用超声波振荡处理至内表面清洗干净;最后再在间隙中注入阶段s1步骤②准备的氢氧化钠水溶液至内表面完全浸没,用超声波振荡处理,获得洁净微蚀石英容器;

14、②将步骤①获得的洁净微蚀石英容器与石英工装间隙内注入阶段s1步骤②准备的过氧化氢至完全浸没容器内表面,浸泡35min-40min后,取出处理后的石英容器,将整个石英容器完全浸入阶段s1步骤②准备的去离子水中,用超声波振荡处理至石英容器内外表面清洗干净,获得预处理石英容器;

15、s4:内表面雾化化学气相沉积处理制备基膜

16、①以阶段s1步骤①准备的ti4h9cl3sn和nh4f按质量比(42-45):1调配好并溶入适量阶段s1步骤②准备的乙醇中,保持混合物与乙醇的质量比在(0.35-0.38):1,获得预处理液a;

17、②将阶段s3步骤②获得的预处理石英容器在氮化保护环境内加热到410℃-425℃的温度,然后将本阶段步骤①获得的预处理液a雾化后均匀通入石英容器内表面,通往速率l/min按石英容器容积l0计算为l:l0=(2.5-2.8):1,保持温度3.5min-4min,然后按总通入速率的20%min-25%/min百分比逐步减少通入气体,4min-5min后完全停止通入雾化气体,然后充入保护氮气,随即停止加热,让石英容器随炉冷却至室温,开炉取出石英容器,获得内表面基础处理石英容器;

18、s5:内表面阴极电弧离子工艺物理沉积致密惰性膜

19、①将阶段s1步骤①准备好的钛柱与阶段s4步骤②内表面基础处理石英容器匹配,将钛柱作为靶材,将石英容器内的导电基膜作为基体,样品室抽真空至真空度至不大于5×10-3pa,然后先通入足量阶段s1步骤②准备的氩气对基体表面进行离子轰击清洗以去除基材表面杂质;

20、②开启钛柱靶,在基体表面沉积5.8μm-6.2μm厚度的钛层,获得内表面预处理石英容器;

21、③将钛柱取出,换阶段s1步骤①准备好的铝硅合金柱为与步骤②内表面预处理石英容器匹配,将铝硅合金柱作为靶材,并通入阶段s1步骤①准备好的高纯度氮气和乙炔,沉积2.3-2.8μm厚度的涂层,获得内表面致密惰性覆膜石英容器;

22、s6:检测

23、①通过eds面扫描检测阶段s5步骤③获得的内表面致密惰性覆膜石英容器的内表面,合格涂层的各元素原子百分比范围为:ti(29%-35%)、n(55%-60%)、al(4%-4.5%)、si(5.5%-6%),涂层检测不合格时,废弃不合格品,然后重复s1-s5阶段;

24、②采用纳米压痕仪检测涂层硬度,合格范围为不低于33gpa,涂层检测不合格时,废弃不合格品,然后重复s1-s5阶段;

25、③采用划痕法检测涂层结合力,合格范围为结合力不低于65n,涂层检测不合格时,废弃不合格品,然后重复s1-s5阶段;

26、④采用白光干涉轮廓仪检测膜层表面粗糙度,要求粗糙度不大于ra0.01μm,涂层检测不合格时,废弃不合格品,然后重复s1-s5阶段;

27、⑤选择1%-2%的成品直接破坏性检测,要求在石英容器内盛装1/2-2/3体积的三氯氧磷,然后将盛装了三氯氧磷的石英容器从2米高自由落地掉水泥地面上,石英容器摔破后外表面膜不被刺穿,1小时内腐蚀性三氯氧磷不渗漏;用2kg的惰性气体将石英容器采用物理冲击击碎,石英容器碎裂后,外膜能收集碎裂的石英渣,且不被刺穿。

28、与现有技术相比,本发明由于采用了以上技术方案,具有以下优点:

29、(1)本发明实际用于按规格要求装三氯氧磷产品(500ml、1000ml、1500ml或5000ml),具体实用指标数据要求从2米高自由落地掉地上,石英容器摔破后外表面膜不被刺穿,1小时内腐蚀性三氯氧磷不渗漏。用2kg的惰性气体将石英容器打爆,石英容器爆裂后,外膜能收集爆裂的石英渣,且不被刺穿。

30、(2)通过本发明的外表面镀膜方法,镀膜层紧贴在石英容器外壁,具备耐腐蚀、透明、拉伸强度高特点,安全环保且提高了石英容器的耐摔性能和抗裂能力,有效防止有毒化学品的泄漏,减少对环境、人身造成伤害的风险。

31、(3)本发明先是对石英容器内表面进行清理并微蚀活化,便于后续的加温+保护气氛+雾化化学沉积,获得结合力好的基础膜层,这层膜主要是建立石英与后续膜层的中间过渡框架,提供结合凭依并提供导电性,便于后续的阴极电弧处理,是一切工艺的基础,它要求同时具备4个特性,一是与二氧化硅结合力要好且自身致密;二是导电性良好稳定;三是与氮化铝钛结合良好;4是自身稳定耐热耐蚀。

32、(4)就本发明的内表面改性后的防护性能而言,水渗透性和持水、持醇、持酯能力均较原体二氧化硅减小,且耐氧化性和耐热性均有明显增加。综合而言,本发明对石英容器的内表面改性会使石英容器的耐蚀性、耐热性明显提高,持水性、持醇性、持酯性则有所降低。

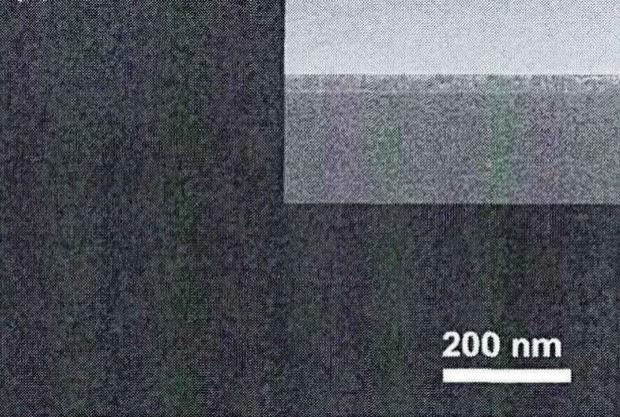

33、(5)本发明的内表面采用的是加热雾化成型,具有很好的致密性和表面亲和性,而与之对应的后续阴极电弧离子工艺物理沉积的致密惰性膜,致密性要相对差一点,从显微图上可以看到有微小的一个个凸起,形成了荷叶效应,因此具有明显的憎水性,因此更不易保留残液、灰尘,也更易清洗洁净。

34、(6)本发明膜层的性能指标为石英容器内表面膜层的化学成份比例为:ti(29%-35%)、n(55%-60%)、al(4%-4.5%)、si(5.5%-6%);采用纳米压痕仪检测涂层硬度不低于33gpa,采用划痕法检测涂层结合力不低于65n,表面粗糙度不大于ra0.01μm。

35、因此,本发明具有内表面致密光滑、耐酸碱、惰化、憎水憎醇的特性。

- 还没有人留言评论。精彩留言会获得点赞!