采用Zr-Cu-Fe钎料钎焊MAX相陶瓷与锆基合金的方法

本发明属于金属与陶瓷连接领域,具体涉及一种采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法。

背景技术:

1、max相是一类以mn+1axn为化学通式的三元层状化合物,其中m为过渡族金属,a主要为iiia和iva族元素,x为c或n,n为1-3。这种材料具有陶瓷和金属的双重优异性能,包括良好的高温氧化和损伤抗性、高电导率、热导率和易加工性等。max相陶瓷材料已经受到广泛的关注和研究,尤其是在核能领域,这种材料具有卓越的抗辐照特性,是一种极具前景的核能结构候选材料。锆合金由于锆具有低的热中子吸收截面广泛应用于核反应堆燃料包壳及其他堆内结构材料。实现max相陶瓷与锆基合金的高质量连接对于核工业的快速发展具有重要意义。因此,该领域的研究者们正在积极研究这种连接技术,以期实现更好的结合效果和性能。

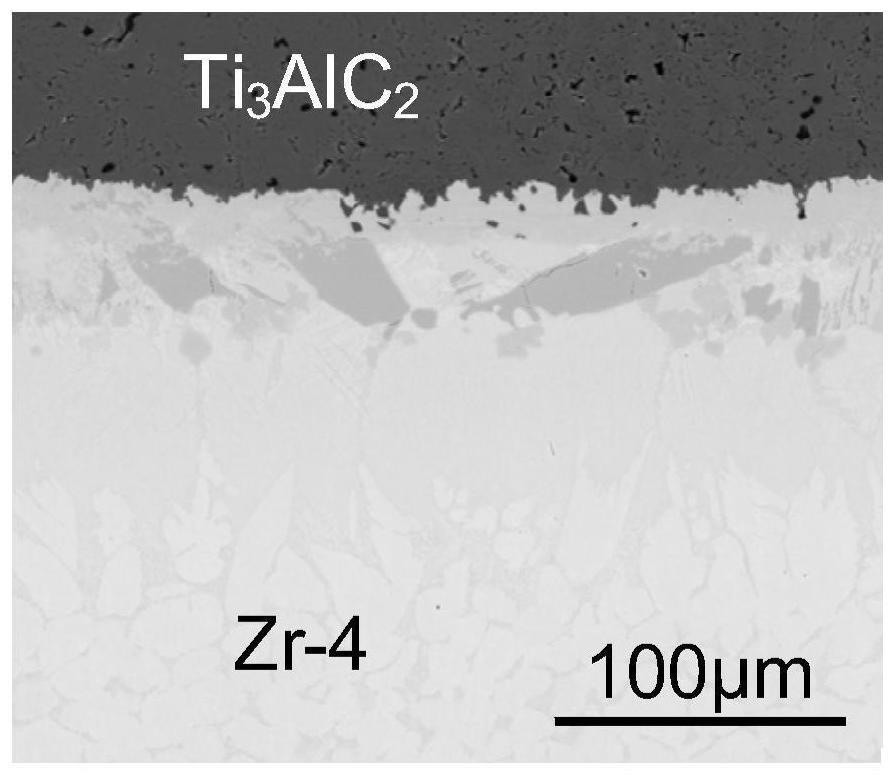

2、目前,已公开报道有两种主要技术用于max相陶瓷与锆合金连接。第一种是真空扩散连接:2015年美国德雷塞尔大学的barsoum团队率先报道了该方法(文献:tallmandj,yangj,panl,etal.reactivityofzircaloy-4withti3sic2andti2alcinthe1100–1300℃temperaturerange.journalofnuclearmaterials,2015,460:122-129),试验在真空热压炉中进行,连接温度为1100~1300℃,连接时间为1~30h,真空度为10-1pa,连接压力为约2.5mpa。然而,在扩散连接过程中,ti2alc中扩散出的al元素与zr-4合金会在界面反应生成大量zr-al脆性金属间化合物,导致接头在焊后直接开裂,未能实现连接。第二种是电流辅助扩散连接:国内天津大学的卢博中科院宁波材料研究所的黄庆等人(文献:电流辅助对锆合金与max相材料ti3alc2连接的影响及其连接界面的调控研究,天津大学,2016;杨辉,卢博,杨贤金,史文,周小兵,李鹏,黄峰,黄庆.电流辅助加热条件下ti3alc2/zr连接界面研究.现代技术陶瓷,2017,38(1):48-56)报道了该方法,在连接压力为22.2mpa,850~1050℃温度下实现了ti3alc2陶瓷与zr-4的连接,但在界面上仍会生成脆性的zr-al金属间化合物,因此接头抗剪强度极低,仅为6.38mpa,无法满足使用需求。

3、钎焊是一种广泛使用的实现不同材料高质量连接的技术,但在max相陶瓷与锆合金连接时,尚未发现钎焊技术的应用。这主要是因为连接需要具有高强度和良好的耐腐蚀性能,而常规的ag-cu基钎料耐腐蚀性能较差、服役温度较低;ni基钎料虽然具有良好的耐腐蚀性能,且在高温下具有很高的强度,但是镍易与中子反应产生氦,导致钎缝氦脆和肿胀。此外镍的添加会加剧焊缝金属的吸氢,导致氢脆现象发生,从而影响max相陶瓷与锆合金连接接头在核反应堆中的服役性能。

4、因此,为了实现max相陶瓷与锆基合金的高强度连接,并使接头能够满足核能领域中服役要求,迫切需要开发一种新型的连接方法。

技术实现思路

1、本发明要解决现有的max相陶瓷与锆基合金扩散焊接头强度低,钎焊采用常规钎料不能满足接头服役性能需求的问题,而提供一种采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法。

2、本发明采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法按照以下步骤实现:

3、步骤一、按照原子百分含量称取70~75%的zr金属块、9~15%的cu金属块和14~18%的fe金属块进行真空电弧熔炼,制备得到zr-cu-fe钎料合金,然后将该钎料合金切割打磨制成钎料箔片;

4、步骤二、分别对max相陶瓷和锆基合金的待焊表面机械打磨,超声清洗后得到待焊max相陶瓷与锆基合金母材;

5、步骤三、将步骤一得到的zr-cu-fe钎料箔片和步骤二得到的待焊max相陶瓷和锆基合金按照max相陶瓷/钎料箔片/锆基合金的顺序依次叠放,得到待焊装配件;

6、步骤四、将步骤三得到的待焊装配件置入高真空钎焊炉内,施加一定的钎焊压力,在真空达到5×10-3pa以下后开启钎焊炉加热开关,控制升温速率为2~25℃/min,控制钎焊温度为880~930℃进行钎焊,随后将待焊件冷却至室温,完成max相陶瓷与锆合金的钎焊连接。

7、本发明提出了一种采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,通过在zr基体中添加cu和fe对max相陶瓷与锆基合金进行连接。添加的cu和fe一方面降低了zr基合金的熔点,又保留了zr基钎料的活性,在880~930℃温度范围内zr-cu-fe钎料熔化与max相陶瓷与锆基合金充分反应,实现原子间的键合,从而形成可靠的连接,冷却降温后钎缝中不会有ni等吸收中子的元素,获得的接头能够满足在核动力反应堆服役要求。此外,本发明钎料所用成分来源广泛,成本低,钎焊操作简单,高效易行,具有广阔的应用前景和较大的实用价值。

技术特征:

1.采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于该钎焊方法按照以下步骤实现:

2.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤一中的zr金属块、cu金属块和fe金属块的纯度均大于99%。

3.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤一中按照原子百分含量称取71%的zr金属块、12%的cu金属块和17%的fe金属块进行真空电弧熔炼。

4.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤一中真空电弧熔炼时的真空度为9×10-4pa,随后通入纯度为99.99%的高纯氩气至表压为-0.05mpa。

5.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤一中钎料箔片的厚度为5~300μm。

6.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤二中所述的max相陶瓷为ti2alc、v2alc、cr2alc、zr2alc、nb2alc、ta2alc、ti3alc2、v3alc2、zr3alc2、ta3alc2、v4alc3、nb4alc3或ta4alc3陶瓷。

7.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤二中所述的锆基合金为zr-4合金、zr-2合金、zr-2.5nb合金、n18合金或n36合金。

8.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤二中的机械打磨是依次用400#、800#、1500#和2000#的sic砂纸进行打磨。

9.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤四中施加的钎焊压力的大小为0.005~1mpa。

10.根据权利要求1所述的采用zr-cu-fe钎料钎焊max相陶瓷与锆基合金的方法,其特征在于步骤四中连接温度为880~930℃,保温25~40min进行钎焊。

技术总结

采用Zr‑Cu‑Fe钎料钎焊MAX相陶瓷与锆基合金的方法,本发明要解决现有的MAX相陶瓷与锆基合金扩散焊接头强度低的问题。钎焊方法:一、真空电弧熔炼制备Zr‑Cu‑Fe钎料合金,合金切割打磨制成钎料箔片;二、分别对MAX相陶瓷和锆基合金的待焊表面机械打磨,超声清洗;三、按照MAX相陶瓷/钎料箔片/锆基合金的顺序依次叠放,得到待焊装配件;四、将待焊装配件置入高真空钎焊炉内,控制钎焊温度为880~930℃进行钎焊。本发明通过在Zr基体中添加Cu和Fe对MAX相陶瓷与锆基合金进行连接。添加的Cu和Fe降低了Zr基合金的熔点,又保留了Zr基钎料的活性,实现原子间的键合,从而形成可靠的连接。

技术研发人员:曹健,杨博,赵立岩,李淳,周龙,袁昊,李鸣申,司晓庆,亓钧雷,冯吉才

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!