一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法与流程

本发明属于熔石英元件加工,具体地说涉及一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法。

背景技术:

1、熔石英元件表面的紫外激光诱导损伤问题是限制高功率激光系统负载能力提升的瓶颈,其损伤发生的根源在于抛光、研磨等前级加工过程在元件表面引入的各类缺陷。因此,通过元件的表面后处理技术去除这些缺陷是提升熔石英元件抗激光诱导损伤性能的关键。目前,对熔石英元件进行缺陷去除与损伤抗性提升的表面后处理技术主要有湿法刻蚀、干法刻蚀和干湿结合的复合刻蚀技术。

2、湿法刻蚀技术的代表是基于hf/nh4f缓释液的动态化学刻蚀技术(dce),其基本思想是在一定温升和超声振荡辅助下,利用氢氟酸与sio2之间的反应使元件表面抛光再沉积层溶解,使亚表面缺陷层中的划痕和裂纹暴露出来并逐渐展宽与放大,钝化电子类缺陷,同时使嵌埋于其中的抛光粉等杂质类缺陷缓慢释放出来,从而实现元件抗损伤性能的提升。动态化学刻蚀技术对熔石英元件的抗损伤性能提升效果非常显著,在深刻蚀下(20μm)元件表面零概率损伤阈值相较于原始抛光样品可提高近1倍。然而,该方法的各向同性刻蚀特点决定了其并不能彻底去除熔石英亚表面层中的划痕和坑洞等拓扑结构,而是将其不断复制与放大,最终导致元件表面粗糙度增加,光性能指标下降。此外,氢氟酸作为一种高危化学品使得整个后处理过程存在极高的安全风险,而刻蚀产物沉淀导致的刻蚀剂利用率下降又给酸液处理和环保增加了很大的负担。

3、干法刻蚀技术的代表是基于氟碳等离子体的反应离子刻蚀技术(rie),其基本思想是用氟碳气体(cf4或chf3等)与ar混合等离子体中的活性粒子对熔石英表面的物理轰击和气相化学反应的共同作用下实现对元件表层材料的刻蚀与去除,嵌埋于其中的缺陷随之被去除。反应离子刻蚀技术具有各向异性刻蚀特点,在浅刻蚀下即可实现对元件亚表面缺陷的无痕剥离,可完美规避动态化学刻蚀技术中元件光性能指标下降、安全性差等问题,是一种非常有吸引力的缺陷去除手段。但是,目前的反应离子刻蚀技术存在对元件损伤抗性提升不足的致命弱点,相对于原始抛光元件,其零概率损伤阈值提升幅度不足50%,根源在于刻蚀过程中次生的缺陷限制了损伤性能提升幅度。

4、复合刻蚀技术是将干法刻蚀和湿法刻蚀相结合,首先采用rie去除元件原有的表面和亚表面缺陷,然后采用dce去除rie次生的缺陷。rie+dce复合刻蚀技术可以较好解决rie的次生缺陷问题,在保持原有抛光表面质量不退化的基础上实现了元件损伤抗性的大幅度提升。然而,该方法重新引入了氢氟酸的使用,尽管相较纯dce技术减少了氢氟酸的用量,但仍无法逃避氢氟酸刻蚀所面临的诸如反应产物再沉积、安全性差、环保负担重等问题。更为关键的是,以干、湿法刻蚀相结合的方式处理各类尺寸的熔石英元件必然会导致工艺流程繁琐,严重降低元件的后处理效率。

技术实现思路

1、针对现有技术的种种不足,为了解决上述问题,现提出一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法。

2、为实现上述目的,本发明提供如下技术方案:

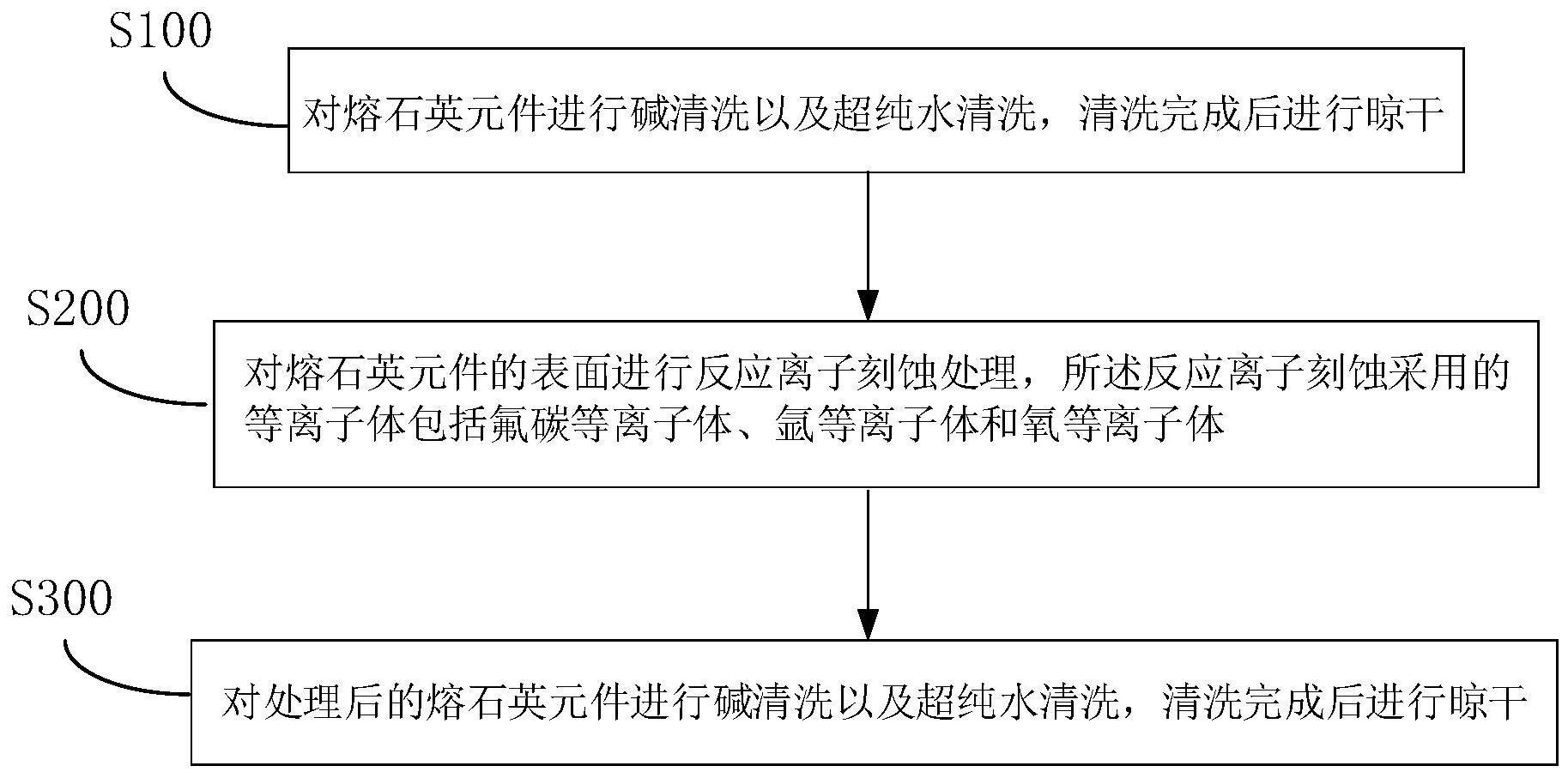

3、一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,包括:

4、对熔石英元件的表面进行反应离子刻蚀处理,所述反应离子刻蚀采用的等离子体包括氟碳等离子体、氩等离子体和氧等离子体。

5、本技术方案进一步设置为,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理。

6、本技术方案进一步设置为,对熔石英元件的表面进行反应离子刻蚀处理之前还包括:

7、采用共聚焦荧光显微镜评估熔石英元件的亚表面缺陷深度,标定反应离子刻蚀机的刻蚀速率,依据刻蚀深度以及刻蚀速率确定反应离子刻蚀处理时间,所述刻蚀深度不小于亚表面缺陷深度。

8、本技术方案进一步设置为,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入氟碳气体、氩气与氧气的混合气体,所述混合气体作为原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理。

9、本技术方案进一步设置为,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入氟碳气体与氩气的混合气体,所述混合气体作为原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理,刻蚀完成之后将原料气切换为氧气,继续用氧等离子体对熔石英元件进行处理。

10、本技术方案进一步设置为,对熔石英元件的表面进行反应离子刻蚀处理之前还包括对熔石英元件进行碱清洗以及超纯水清洗,清洗完成后进行晾干,所述碱清洗以及所述超纯水清洗在超声波清洗机中进行。

11、本技术方案进一步设置为,对熔石英元件的表面进行反应离子刻蚀处理之后还包括对处理后的熔石英元件进行碱清洗以及超纯水清洗,清洗完成后进行晾干,所述碱清洗以及所述超纯水清洗在超声波清洗机中进行。

12、本技术方案进一步设置为,所述碱清洗所采用的清洗剂为micro-90溶液,所述碱清洗以及所述超纯水清洗在百级洁净环境中进行。

13、本发明的有益效果是:

14、1、采用纯干法刻蚀对熔石英元件进行表面后处理,在现有反应离子刻蚀技术基础上,通过在原料气中添加一定量的氧气,或是在刻蚀完成之后继续用氧等离子对样品进行一定时间的处理,抑制或修复次生缺陷的生成,提高元件抗损伤性能提升幅度。

15、2、保留了干法刻蚀技术优点,同时在不增加任何技术复杂度的情况下解决了其次生缺陷导致的损伤性能提升不足问题。

16、3、采用本发明处理的熔石英元件零概率损伤阈值相较于原始抛光样品可提升近1倍,相较于现有干法刻蚀技术可提升50%以上,损伤性能提升效果显著。

17、4、与动态化学刻蚀技术、rie+dce复合刻蚀技术相比,本发明采用纯干法刻蚀技术,彻底避免了氢氟酸的使用,大大降低安全风险和环保负担,简化处理流程,更符合安全、绿色、高效的发展原则。

18、5、操作步骤简单,操作条件温和,可重复操作性强,适于连续大批量生产,环境污染小。

技术特征:

1.一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,对熔石英元件的表面进行反应离子刻蚀处理,所述反应离子刻蚀采用的等离子体包括氟碳等离子体、氩等离子体和氧等离子体。

2.根据权利要求1所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理。

3.根据权利要求2所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,对熔石英元件的表面进行反应离子刻蚀处理之前还包括:

4.根据权利要求3所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入氟碳气体、氩气与氧气的混合气体,所述混合气体作为原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理。

5.根据权利要求3所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,将熔石英元件放置于反应离子刻蚀机的等离子体腔室内,对等离子体腔室抽真空后,通入氟碳气体与氩气的混合气体,所述混合气体作为原料气,开启等离子体射频电源产生等离子体对熔石英元件进行刻蚀处理,刻蚀完成之后将原料气切换为氧气,继续用氧等离子体对熔石英元件进行处理。

6.根据权利要求1所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,对熔石英元件的表面进行反应离子刻蚀处理之前还包括对熔石英元件进行碱清洗以及超纯水清洗,清洗完成后进行晾干,所述碱清洗以及所述超纯水清洗在超声波清洗机中进行。

7.根据权利要求1所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,对熔石英元件的表面进行反应离子刻蚀处理之后还包括对处理后的熔石英元件进行碱清洗以及超纯水清洗,清洗完成后进行晾干,所述碱清洗以及所述超纯水清洗在超声波清洗机中进行。

8.根据权利要求6或7所述的一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,其特征在于,所述碱清洗所采用的清洗剂为micro-90溶液,所述碱清洗以及所述超纯水清洗在百级洁净环境中进行。

技术总结

本发明涉及一种提升熔石英元件抗紫外激光诱导损伤性能的刻蚀方法,属于熔石英元件加工技术领域,对熔石英元件的表面进行反应离子刻蚀处理,所述反应离子刻蚀采用的等离子体包括氟碳等离子体、氩等离子体和氧等离子体,本发明采用纯干法刻蚀对熔石英元件进行表面后处理,在现有反应离子刻蚀技术基础上,通过在原料气中添加一定量的氧气,或是在刻蚀完成之后继续用氧等离子对样品进行一定时间的后处理,抑制F元素与熔石英基体的结合,抑制或修复次生缺陷的生成,提高元件抗损伤性能提升幅度。

技术研发人员:邵婷,孙来喜,吴卫东,叶鑫,黎维华,肖凯博,高松,张晓璐,郑建刚

受保护的技术使用者:中国工程物理研究院激光聚变研究中心

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!