一种蒸压盐溶液法α半水石膏生产工艺及其制品

本发明属于建筑材料的生产,特别涉及是一种蒸压盐溶液法α半水石膏生产工艺及其制品。

背景技术:

1、半水石膏分为α和β两种形态,晶体形态不同,物理性能也不同。α半水石膏结晶良好,呈柱状,水化强度高;β半水石膏晶体是片状且有裂纹,结晶较细,比表面积比α半水石膏大,水化强度较低,但生产技术较为成熟。β半水石膏,因其物理强度低,用途和用量受限,故别名普通石膏粉。而α型半水石膏,物理强度普遍较高,普通石膏粉的强度通常都只是α型半水石膏的三分之一,无论是力学性能、工作性能还是生物性能,它都具有良好的品质。所以α半水石膏也被称为高强石膏。由于α半水石膏的种种优良性能,使其既能替代传统建筑用石膏以提高其品质,又能拓宽应用的领域,如医疗、船舶、宇航、等领域范围的涉及。随着社会发展,α半水石膏供不应求,尤其是在建材制品市场,对α半水石膏的需求也越来越多。

2、β半水石膏一般是用炒锅或回转窑敞开装置煅烧而成的,生产工艺较为成熟;而α半水石膏的生产技术基本是蒸压法和常压法,目前基本处于实验室研究阶段,其中实验室研究比较成熟的是蒸压法,但却由于其α半水石膏生产技术较为苛刻而难以产业化,常压法较为容易实现产业化,但目前实验室研究技术未成熟。2019年上半年全球首套20万吨/年α高强石膏生产线在贵州瓮福集团投产,该生产线采用的是动态蒸压半干法微晶技术,属于间歇性生产,暂未达到连续式生产的模式。其他的生产技术暂时未见实现工业化生产。

3、发明专利cn104986980a公开了一种用生产钛白粉产生的废酸直接制备α-半水石膏的方法,步骤如下:直接将钛白粉用生产过程中产生的酸性废水进行中和及浓缩处理,得到固含量20%至30%、ph值为6至10的石膏料浆;将中和浓缩的石膏料浆传送到混和装置,在混合装置内加入助剂、转晶剂进行混合,将混合均匀后的石膏浆料连续泵入管式反应器内进行连续反应,所述连续反应为在所述管式反应器中通过自动流动在时间上和空间上的连续反应,在所述管式反应器中再分阶段升温和补加转晶剂,在90℃至160℃温度、0.1mpa至1.0mpa压力条件下进行转晶反应,转晶反应1小时至4小时后得到a-半水石膏浆体,将所述α-半水石膏浆体进行闪蒸、分离、干燥后得到α-石膏晶体粉末产品。生产过程封闭、自动连续,工艺流程简单、易控。该专利旨在使废酸完全资源化且不产生钛白石膏污染环境。专利cn104986980a在于高温下的转晶反应,消耗的大量的能量。

4、随着社会发展的需要,为减少水泥基材料的生产和使用,加大高强α半水石膏生产技术产业化应用迫在眉睫,为解决蒸压法无法实现产业化生产和动态微晶法未能实现连续式生产的问题,特发明蒸压盐溶液法α半水石膏连续式生产工艺。

技术实现思路

1、本发明提供了一种蒸压盐溶液法α半水石膏生产工艺,是一种连续式生产工艺,减少了水泥基材料的生产和使用,解决了蒸压法无法实现产业化生产和动态微晶法未能实现连续式生产的问题。

2、本发明的技术方案如下:

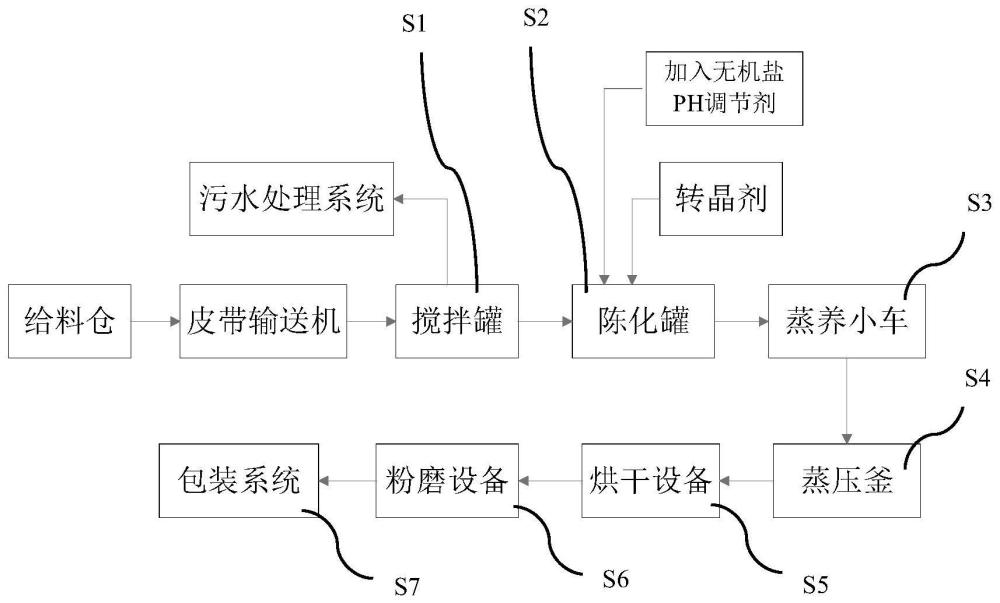

3、本发明的蒸压盐溶液法α半水石膏生产工艺,包括如下步骤:s1.将工业副产石膏送入搅拌罐,将工业副产石膏的有机质与石膏分离,并将上层污水抽离;s2.将搅拌罐中的石膏浆料抽送至陈化罐,并在陈化罐中加入中和剂、无机盐和转晶剂;s3.将陈化后的石膏浆料抽入具有自搅拌功能的蒸养小车中;s4.将蒸养小车送入蒸压釜内,进行蒸压反应;s5.蒸压反应结束后蒸养小车出釜,并将蒸养小车内的α半水石膏倒出进行闪烘;以及s6.将烘干后的α半水石膏送入球磨机进行粉磨,制得α半水石膏产品。

4、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,在步骤s1中,用铲车上料到给料仓,通过皮带输送机将工业副产石膏送入搅拌罐,通过搅拌将工业副产石膏的有机质与石膏分离,采用污水泵将上层污水抽离,送到污水处理系统。

5、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,在步骤s2中,通过液下渣浆泵将搅拌罐中的石膏浆料抽送至陈化罐,加入中和剂调整ph值至7~7.5,加入无机盐进行陈化,加入转晶剂促进α微晶石膏的形成。

6、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,在步骤s3中,将陈化后的石膏浆料通过液下渣浆泵抽入蒸养小车中。

7、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,在步骤s4中,蒸养小车编组后通过釜前牵引系统送入蒸压釜内,进行蒸压反应。

8、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,在步骤s6中,将烘干后的α半水石膏送入球磨机进行粉磨,粉磨介质为瓷球。

9、可选地,在上述蒸压盐溶液法α半水石膏生产工艺中,还包括步骤s7.将粉磨到合格细度后的α半水石膏送入自动包装系统进行包装,入库堆存或出售。

10、一种蒸压盐溶液法α半水石膏制品,由蒸压盐溶液法α半水石膏生产工艺制得。

11、与现有技术相比,本发明具有如下有益效果:

12、本发明的蒸压盐溶液法α半水石膏生产工艺,突破了蒸压法α半水石膏无法大规模生产的问题;实现了动态蒸压法α半水石膏工业化连续式生产。

技术特征:

1.一种蒸压盐溶液法α半水石膏生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,在步骤s1中,用铲车上料到给料仓,通过皮带输送机将所述工业副产石膏送入所述搅拌罐,通过搅拌将所述工业副产石膏的有机质与石膏分离,采用污水泵将上层污水抽离,送到污水处理系统。

3.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,在步骤s2中,通过液下渣浆泵将所述搅拌罐中的石膏浆料抽送至所述陈化罐,加入中和剂调整ph值至7~7.5,加入无机盐进行陈化,加入转晶剂促进α微晶石膏的形成。

4.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,在步骤s3中,将所述陈化后的石膏浆料通过液下渣浆泵抽入所述蒸养小车中。

5.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,在步骤s4中,所述蒸养小车编组后通过釜前牵引系统送入所述蒸压釜内,进行蒸压反应。

6.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,在步骤s6中,将烘干后的α半水石膏送入球磨机进行粉磨,粉磨介质为瓷球。

7.根据权利要求1所述的蒸压盐溶液法α半水石膏生产工艺,其特征在于,还包括步骤s7.将粉磨到合格细度后的α半水石膏送入自动包装系统进行包装,入库堆存或出售。

8.一种蒸压盐溶液法α半水石膏制品,依据权利要求1-7任意一项蒸压盐溶液法α半水石膏生产工艺制得。

技术总结

本发明提供了一种蒸压盐溶液法α半水石膏生产工艺,包括S1.将工业副产石膏送入搅拌罐,将工业副产石膏的有机质与石膏分离,并将上层污水抽离;S2.将搅拌罐中的石膏浆料抽送至陈化罐,并在陈化罐中加入中和剂、无机盐和转晶剂;S3.将陈化后的石膏浆料抽入具有自搅拌功能的蒸养小车中;S4.将蒸养小车送入蒸压釜内,进行蒸压反应;S5.蒸压反应结束后蒸养小车出釜,并将蒸养小车内的α半水石膏倒出进行闪烘;以及S6.将烘干后的α半水石膏送入球磨机进行粉磨,制得α半水石膏产品。本发明工艺是一种连续式生产工艺,减少了水泥基材料的生产和使用,解决了蒸压法无法实现产业化生产和动态微晶法未能实现连续式生产的问题。

技术研发人员:韦家崭,段鹏选,李莹,陈平,向玮衡

受保护的技术使用者:桂林理工大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!