一种无钴富锂锰基正极材料及其制备方法与流程

本发明专利属于锂离子电池正极材料领域,具体涉及一种无钴富锂锰基正极材料及其制备方法。

背景技术:

1、层状富锂锰基材料(lmr)凭借其高比容量(>250mah/g)和低成本等优点,有望成为新一代锂离子电池用正极材料。从该材料发现至今已有将近30年的时间,却始终没有实现真正商业化应用,主要原因包括:循环过程中,mn3+迁移进入锂空位,使层状结构向尖晶石结构转变,导致平均放电电压持续降低,造成能量损失严重且给电池管理带来巨大的挑战;li2mno3低的电子电导率使lmr材料具有差的倍率性能;较低的电极密度,造成材料的体积能量密度较低;此外,lmr材料需要在高电压下(>4.55v)才能发挥高容量,但高电压下电解液容易氧化分解,同时伴随着晶格氧被氧化为o2逸出,以上问题严重地影响了其商业化进程。

2、另外由于co价格高且具有毒性,不像ni、mn元素在我国储量丰富、价格低廉,推动了正极材料向低钴和无钴化发展,因而无钴富锂锰基正极材料受到广泛关注。然而,目前由于其存在的诸多缺陷如首次充放电库伦效率低,倍率性能较差,长循环电压衰减等问题限制了它的应用。为了改善无钴富锂锰基材料的缺陷问题,利用离子掺杂、表面包覆等手段来提升材料稳定性的工艺已经相对成熟。传统的元素掺杂、表面包覆以及液相或气相后处理对lmr材料的电化学性能提升均有一定的作用,但不同的改性方式产生的改善效果会有所不同,目前单一的改性方式仍不能很好地从根本上解决lmr材料所面临的问题,因此有必要采用多种改性方法相结合的方式以及开发新型的结构(如单晶结构、复合结构、组成调控和梯度结构等)解决lmr材料所面临的问题。

3、文献ceramics international 41(2015)11396–11401以zn元素为掺杂剂,采用共沉淀法合成了li[li0.2mn0.54ni0.13co0.13]o2富锂层状正极材料,结果表明zn掺杂有利于提高材料的结构稳定性,同时较低的充放电电阻提高了反应动力学,促使材料具有良好的循环性能,但由于共沉淀法工艺繁琐,工业生产难度较大,难以实现工业化应用。中国专利文献cn112701273a公开了一种氟掺杂富锂锰基正极材料的制备方法,所述制备方法包括以下步骤:采用可溶性金属盐、沉淀剂、可溶性含氟化合物和水,通过沉淀反应制备氟掺杂富锂锰基前驱体;将氟掺杂富锂锰基前驱体与锂盐均匀混合,经过预烧、高温烧结即可得到氟掺杂富锂锰基正极材料。该方法在制备前驱体阶段进行氟元素掺杂,掺杂均匀性较好,能一定程度上提高富锂层状氧化物材料的循环性能,但首次库伦效率偏低,明显低于未改性样品,单一氟元素掺杂不能较好地抑制首圈不可逆容量的损失。中国专利文献cn114420920a公开了一种氟离子梯度掺杂富锂锰基正极材料及其制备方法和应用,包括以下步骤:a、按照现有方法制备富锂锰基正极材料;b、将氟盐置于溶剂中溶解,然后搅拌加入富锂锰基正极材料,超声分散;c、研磨蒸干后,将得到的粉末转移至马弗炉中煅烧,煅烧温度为250-350℃,煅烧时间为3-4h,煅烧后即得。该发明通过直接对富锂锰基本体材料进行二次处理,在颗粒表面包覆氟元素得到一种由颗粒表面向内部的氟梯度掺杂的改性材料,但其得到的是在颗粒表面浅层上实现的梯度掺杂,颗粒内部未得到改性,随着充放电循环的进行,电解液逐步浸润到内部或者颗粒破碎后内部未改性的部分暴露在电解液中,发生各种复杂的副反应,会导致电化学性能受到影响。

技术实现思路

1、因此,本发明要解决的技术问题在于现有技术用共沉淀方法制备富锂锰基正极材料,需要调节ph、温度、反应速率等条件,工艺过程复杂,不易实现产业化以及现有技术中采用单一元素掺杂的缺陷,从而提供一种无钴富锂锰基正极材料及其制备方法。

2、为解决上述技术问题,本发明采用的技术方案如下:

3、本发明提供一种无钴富锂锰基正极材料的制备方法,包括如下步骤:

4、s1:将镍锰氢氧化物前驱体与锂源混合后,加入锌元素添加剂和氟元素添加剂混合均匀,得到预混合材料;

5、s2:将预混合材料在氧化气氛围下,升温至第一煅烧温度煅烧,然后继续升温至第二煅烧温度煅烧,自然冷却后得到所述无钴富锂锰基正极材料。

6、进一步地,步骤s2中,所述具体煅烧为,以2~5℃/min的升温速率升温至450℃~550℃预煅烧4h~6h后,以2~5℃/min的升温速率升温至800℃~950℃煅烧8h~12h。

7、步骤s1中,锂源中锂元素物质的量与镍锰氢氧化物前驱体中镍、锰元素的物质的量之和的比为1.1~1.6:1;

8、锌元素添加剂的质量为镍锰氢氧化物前驱体质量的0.08~1%;

9、氟元素添加剂的质量为镍锰氢氧化物前驱体质量的0.1~1%。

10、所述镍锰氢氧化物前驱体化学式为niymn1-y(oh)2,0<y≤0.5。

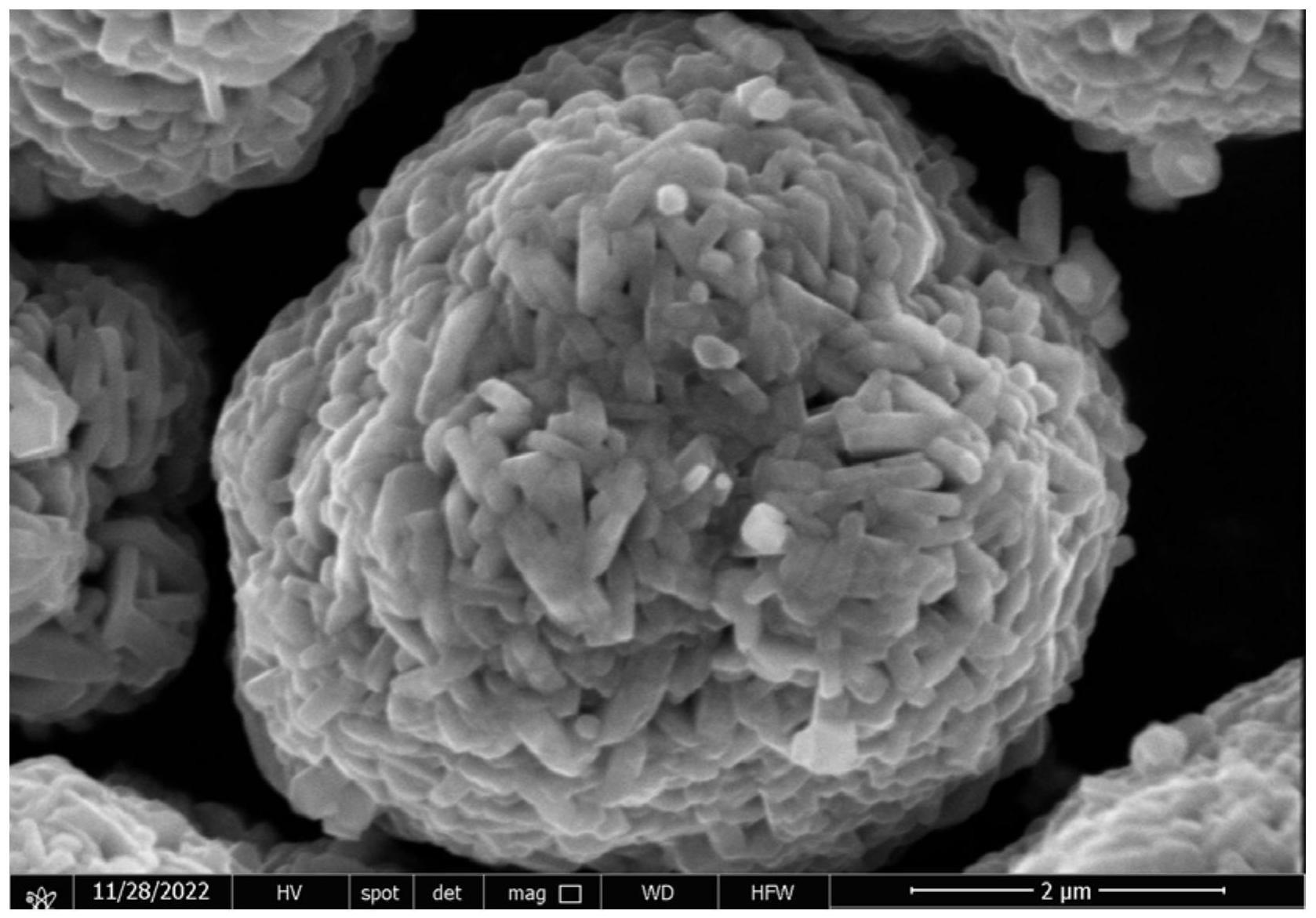

11、优选地,所述镍锰氢氧化物前驱体的比表面积20m2/g~30m2/g,振实密度为1.0g/cm3~1.5g/cm3,中值粒径d50为3~7μm。

12、所述锂源包括碳酸锂、氢氧化锂、乙酸锂中的至少一种;

13、所述锌元素添加剂包括氧化锌、碳酸锌、乙酸锌中的至少一种;

14、所述氟元素添加剂包括氟化锂。

15、所述氧化气为空气或氧气。

16、本发明还提供一种无钴富锂锰基正极材料,由上述制备方法制得。

17、本发明技术方案,具有如下优点:

18、(1)本发明采用zn离子锂位和过渡金属位双位点掺杂以及f离子氧位掺杂,通过多位点掺杂减少首圈不可逆氧的释放,提高首次库伦效率;降低充放电内阻,促进锂离子传输,提高材料的倍率性能;抑制层状到尖晶石的转变来稳定晶格结构,改善循环过程中的电压衰减,提高材料的循环性能;同时去除价格昂贵且有害的钴以简单的固相烧结方法制备出无钴富锂锰基正极材料,工艺流程简单、生产成本较低,更易实现产业化。

19、(2)本发明通过固相烧结将zn2+阳离子掺杂进入过渡金属层,由于zn2+半径大于与半径,掺杂后层间距增大,晶胞体积增大,晶格的膨胀可以为锂的脱嵌提供更多的晶格空间,促进锂离子的嵌入和脱出,降低了活性电极的rct,促进活性电极中的电荷转移反应,降低充放电电阻,提高了正极材料的倍率性能;同时半径大的zn2+不参与变价反应,在层间起到支撑作用,稳定层状结构并提高结构稳定性,电化学性能上表现为循环性能的提高;另外部分zn2+不可逆地插入到富锂锰基正极材料的锂位,锂位中的li+被zn2+选择性地取代,与li-o键相比,键能更强的zn-o键的形成可以抑制li+和o2从li2mno3组分中分离出来,同时在锂位点的zn2+掺杂不会降低富锂锰基正极材料的可逆容量,在循环过程中li位点的zn2+减少了阳离子紊乱和电解质的分解,从而提高了循环稳定性。通过zn2+在过渡金属位和锂位的双位点掺杂,共同作用提高了富锂正极材料的倍率性能和循环性能。

20、f-作为正极材料常用的掺杂离子,常被用来取代材料中的氧离子,f与过渡金属之间化学键的结合力远远大于其他阴离子与过渡金属形成的化学键强度,f取代部分o后可以缓解材料表面层状结构向尖晶石结构的转变,改善循环过程中的电压衰减,提高材料的循环性能;同时f掺杂能够形成更稳定的sei层来提高li+扩散速率,减少过渡金属的溶解和降低循环过程中的内阻,显著提高富锂锰基正极材料的循环稳定性。

21、可见,zn和f的作用机理不同,zn掺杂进入锂位和过渡金属位,f掺杂进入氧位,两种元素的不同位点的掺杂带来的协同作用,共同作用能够提升富锂锰基材料的电化学性能。因此通过zn、f阴阳离子多位点掺杂的协同作用,能够有效提升富锂锰基正极材料的综合性能。zn掺入正极材料主要取代锂离子、过渡金属离子,f掺杂是取代氧离子,由于zn与阴离子结合的键能明显大于ni、mn过渡金属与阴离子结合的键能,f与过渡金属结合的键能大于o与过渡金属结合的键能,而zn或f的单独掺杂带来的结合力大小远小于zn、f共掺杂,所以zn、f共掺杂对于稳定正极材料结构、增大层间距、减少不可逆氧的氧化还原、提升电化学性能的效果更明显。

22、(3)zn和f两者同时掺杂时会出现zn、f离子难以进入材料晶格结构的情况,因此,本技术采用特定的升温速率,在高温固相烧结时zn、f离子能够更有效地攻击锂、过渡金属和氧位点,同时,采用过快的升温速率不利于消除正极材料中的热应力,进而诱导本征微观结构缺陷(如点缺陷甚至位错)的增加,其中富锂锰基材料体相中的氧空位浓度会增加,晶格氧的损失增加,导致材料结构有序性降低,正极材料在电化学脱嵌锂过程中结构稳定性变差,进而影响电池的循环寿命;而过慢的升温速度,会使烧结时间大幅增长,同样会使体相氧空位浓度增加和晶格氧的流失,诱导材料从层状结构向尖晶石相的不可逆转变,导致富锂锰基正极材料晶体结构和循环寿命的降低,另外过长的烧结时间会带来烧结成本的增加。

23、(4)本技术采用梯度烧结的方法制备正极材料,采用450℃~550℃平台预煅烧的目的是将镍锰氢氧化物和锂盐进行脱水分解形成氧化物,在后续高温段能够更充分地反应,防止制得正极材料晶体结构稳定性变差;;设置800℃~950℃作为煅烧温度,其中较低的煅烧温度会导致反应不充分,不利于材料层状结构的形成,而过高的烧结温度会导致材料结构产生不纯相,xrd显示,2θ=42°~44°之间与62°~65°之间有尖晶石相和mn3o4杂相产生。

- 还没有人留言评论。精彩留言会获得点赞!