一种复合玻璃粉及其制备方法和应用与流程

本发明属于燃料电池,特别涉及一种复合玻璃粉及其制备方法和应用。

背景技术:

1、燃料电池以发电效率高、可靠性强等特点而被广泛应用于生产、生活中。其中,固体氧化物燃料电池(sofc)由于其燃料选取范围广、燃气利用率高、燃烧产物无污染性等优点,而成为应用前景最为广泛的燃料电池,且已成为未来高效、环保发电技术的优选对象。

2、对于sofc而言,燃气泄漏会导致电池使用寿命及可靠性大幅降低,严重时会引起电池失效甚至发生爆炸,因此sofc的密封问题一直是sofc性能提升的主要研究方向之一。特别是具有三明治结构的平板式sofc,其阳极-电解质-阴极需要与两侧的连接体通过封接材料连接,防止阳极与阴极气体泄漏,保证组件之间的绝对绝缘,从而起到密封效果,在高温氧化和还原的气氛中满足长时间循环而不泄漏。在现有技术中常使用封接玻璃烧结的方式进行密封处理,但在烧结过程中,受到粉体粒径及分散性等因素的干扰,烧结后的封接层厚度难以控制,薄层区域在热循环的工作条件下容易出现裂纹,导致气体泄漏等问题;此外,封接玻璃层中所析出的晶相多样,可控性差,且对于具有特殊结构设计的sofc进行封接时,在部分区域容易出现温度场不稳定的现象,使玻璃粉烧结过度、内部应力增大,从而导致封接层开裂,sofc的使用寿命降低。

3、因此,亟需提供一种复合玻璃粉,该复合玻璃粉密封性能好、可控性强,可满足sofc的封接需求。

技术实现思路

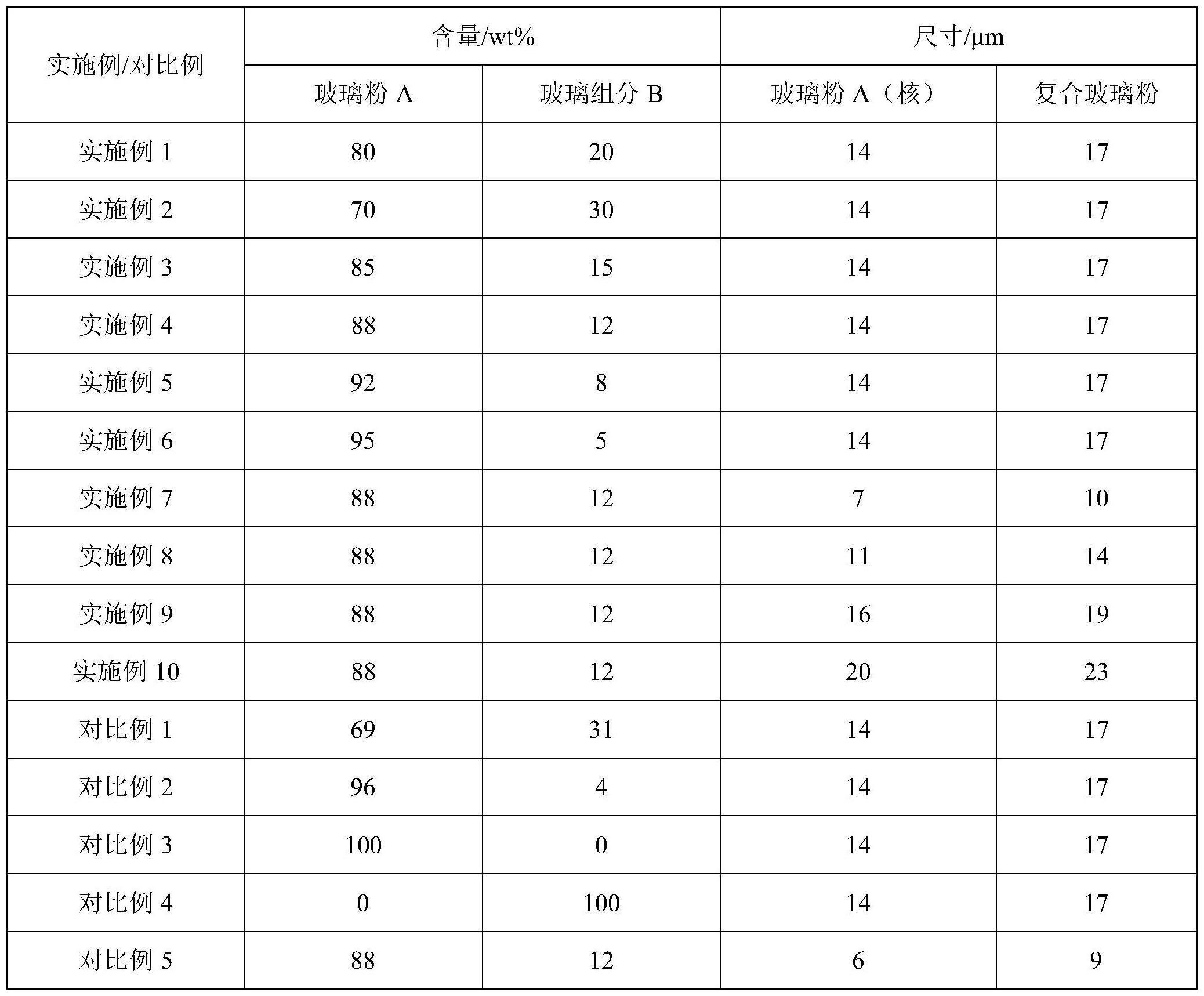

1、本发明旨在解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。本发明提供一种复合玻璃粉,该复合玻璃粉密封性能好、可控性强,可满足sofc的封接需求。

2、本发明的发明构思:本发明采用核壳结构的球状复合玻璃粉,复合玻璃粉包括核和包覆所述核的壳层;核的材料包括玻璃粉a,壳层的材料包括玻璃粉b;玻璃粉a的软化温度高于玻璃粉b的软化温度,所以核的软化温度较高,壳层的软化温度较低;壳层的低软化温度的玻璃粉b起到均匀分散的作用,即在高温下壳层先软化形成液相,使内部被包覆的高软化温度的玻璃粉a可均匀分布在需要封接的器件的相应部位,从而获得良好的密封效果;而高软化温度的玻璃粉a间的间隙由于毛细效应将低软化温度的玻璃粉b牢固地固定在高软化温度的玻璃粉a中,防止低软化温度的玻璃粉b由于流动性而在封接层底部集中沉积,进而使封接层的玻璃相均匀分布,防止由于玻璃相分层导致的烧结裂纹;同时,玻璃粉a与玻璃粉b采用本发明特定的添加量可以实现对晶体尺寸的可控性调节,避免单一粉体尺寸过大导致过度析出,保证形成稳定的、密封性良好的封接层。

3、因此,本发明的第一方面提供一种复合玻璃粉。

4、具体的,一种复合玻璃粉,所述复合玻璃粉包括核和包覆所述核的壳层;所述核的材料包括玻璃粉a,所述壳层的材料包括玻璃粉b;

5、所述核的软化温度高于所述壳层的软化温度;

6、所述核的尺寸为7-20μm;所述壳层的厚度为2-4μm;

7、所述复合玻璃粉中,所述玻璃粉a和所述玻璃粉b的质量百分数分别为70-95%和5-30%。

8、具体的,当玻璃粉a(即核)质量百分数占比过大时,相应的玻璃粉b(即壳层)质量百分数占比会过小,难以形成均匀的包裹结构,高熔点含量占比大时制得复合玻璃粉的热膨胀系数偏小,并且在熔融使用时,制得的复合玻璃粉体会因低软化温度的玻璃粉b的含量过少不足以填充密堆积间的空隙,造成密封性能下降;当玻璃粉a(即核)质量百分数占比过小时,相应的低软化温度的玻璃粉b(即壳层)占比过大,低软化点的玻璃粉b沉积到下界面处,造成复合玻璃粉出现“分层”现象,严重影响封接层的密封性,此外,玻璃粉a含量过低还会使得热膨胀系数过大,导致在与封接器件的接触界面处产生烧结裂纹,进一步导致封接层的强度下降。

9、优选的,所述核的软化温度为750-880℃;所述壳层的软化温度为600-700℃。

10、优选的,所述核的析晶温度为780-940℃;所述壳层的析晶温度为720-780℃。

11、优选的,所述复合玻璃粉中,所述玻璃粉a和所述玻璃粉b的质量百分数分别为85-92%和8-15%。

12、优选的,所述核的尺寸为11-16μm。

13、优选的,所述复合玻璃粉的粒径为9-24μm。

14、进一步优选的,所述复合玻璃粉的粒径13-20μm。

15、具体的,玻璃粉a的粒径或复合玻璃粉的粒径过大时,难以实现最大密堆积,粉体之间的间隙过大,封接层在烧结过程中由于填充不致密而出现气孔,甚至器件在长期运行后气孔连通而出现严重的烧结裂纹等现象,导致封接层失效;玻璃粉a的粒径或复合玻璃粉的粒径过小时,复合玻璃粉烧结时的软化程度小、形变量低,密封性能不达标。

16、优选的,所述玻璃粉a为球形结构;所述复合玻璃粉为球形结构。

17、具体的,玻璃粉a为球形结构,是为了保证在使用低软化温度的玻璃粉b包覆后形成均匀的球状复合玻璃粉。从微观分析上来看,球状的复合玻璃粉在堆积过程中可获得最大密度堆积,减小由于堆积密度不够产生的气孔,而在高温时壳层低软化温度的玻璃相的软化会将气孔进一步填充,极大减小了封接层烧结形成的气孔率;若复合玻璃粉不为球状颗粒,则在烧结时容易导致低软化点玻璃相的富集或缺乏,从而容易出现气孔或裂纹。

18、优选的,按质量百分数计,所述玻璃粉a包括sio2 25-40%、b2o3 10-25%、al2o3 0-15%、zro2 0-10%、氧化物m1 20-60%、添加剂0-10%;所述氧化物m1选自mgo、cao、sro、bao中的至少两种;所述添加剂选自tio2、bi2o3、la2o3、gd2o3、y2o3中的至少一种。

19、优选的,按质量百分数计,所述玻璃粉b包括sio2 30-55%、b2o3 5-20%、tio2 0-10%、氧化物m2 20-35%、添加剂0-20%;所述氧化物m2选自cao、sro、bao中的至少两种;所述添加剂选自ceo2、hfo2、gd2o3和y2o3中至少一种。

20、本发明的第二方面提供一种本发明第一方面所述的复合玻璃粉的制备方法。

21、具体的,所述复合玻璃粉的制备方法,包括以下步骤:

22、将所述玻璃粉a、玻璃粉b、溶剂混合、反应、干燥,制得所述复合玻璃粉;

23、所述玻璃粉a在加入前经过以下处理过程:将玻璃粉a、表面改性剂、水混合、加热、干燥。

24、具体的,表面改性剂作为有机物可在干燥过程或后续封接应用的排胶烧结过程中挥发完全,不影响器件封接效果。

25、具体的,玻璃粉a在加入前的上述处理,通过加入表面改性剂使玻璃粉a表面活化,便于玻璃粉b在玻璃a的表面更好地均匀附着,通过控制表面改性剂用量及反应时间可实现对壳层厚度的可控性调节。

26、优选的,所述溶剂选自乙醇、丙酮、乙醚中的至少一种。

27、优选的,所述溶剂的添加量是所述玻璃粉a和所述玻璃粉b的添加量之和的1.4-2.2倍。

28、进一步优选的,所述溶剂的添加量是所述玻璃粉a和所述玻璃粉b的添加量之和的1.5-2倍。

29、优选的,所述反应的温度为200-400℃,所述反应的时间为3-8h。

30、具体的,若反应时间过短,则壳层厚度不足,此时高软化点的玻璃粉a占比较高,使得复合玻璃粉软化点温度偏高,封接时封接层的致密度下降,易在烧结过程中出现裂纹等不良;若反应时间过长,则壳层厚度过大,易造成复合玻璃粉体积过大且表面疏松,后期烧结过程中难以形成致密堆积而出现气孔或裂纹等缺陷,导致器件发生泄漏等问题。

31、优选的,所述玻璃粉a在加入前的处理过程中,所述加热采用水浴加热的方式。

32、进一步优选的,所述加热是在密封状态下采用水浴加热的方法进行。

33、优选的,所述加热的温度为60-100℃,所述加热的时间为6-12h。

34、进一步优选的,所述加热的温度为75-95℃,所述加热的时间为8-10h。

35、优选的,所述玻璃粉a在加入前的处理过程中,所述干燥的温度为75-110℃;进一步优选的,所述干燥的温度为80-100℃。

36、优选的,所述水为去离子水。

37、优选的,所述表面改性剂选自十六烷基三甲基溴化铵、甘油、聚乙烯醇中的至少一种。

38、优选的,所述玻璃粉a在加入前的处理过程中,所述玻璃粉a、所述表面改性剂的质量比为8-15:1。

39、优选的,按质量百分数计,玻璃粉a、表面改性剂、水的添加量分别为20-50%、1-10%、40-70%。

40、具体的,表面改性剂作为使玻璃粉a表面活化的物质,当表面改性剂含量过少时,玻璃粉a表面活化程度不够(表面接入改性剂的链状基团数量或表面粗糙度不足),导致形成的网络结构或螺旋结构不足以吸附固定足够量的玻璃粉b,使得包裹达不到所需厚度、外层包裹作用过小导致包覆不均匀或表面松散,影响后续性能;当表面改性剂含量过大时,玻璃粉a表面的吸附能力使得包裹形成的壳层过厚,烧结熔融时需要延长保温时间以保证内部的核漏出,且会导致复合玻璃粉整体尺寸过大,容易产生烧结裂痕等不良,封接时密封性能较差。

41、优选的,所述玻璃粉a的制备方法,包括以下步骤:

42、将玻璃粉a的各组分混合、熔融、冷淬、球磨、造粒,制得所述玻璃粉a。

43、优选的,所述熔融的温度为1300-1700℃,所述熔融的保温时间为1-5h。

44、进一步优选的,所述熔融的温度为1450-1650℃,所述熔融的保温时间为2-4h。

45、具体的,所述冷淬、球磨、造粒均采用常规制备工艺,本技术中无特殊要求。

46、优选的,所述玻璃粉b的制备方法,包括以下步骤:

47、将玻璃粉b的各组分混合、熔融、冷淬、球磨,制得所述玻璃粉b。

48、优选的,所述熔融的温度为1100-1500℃,所述熔融的保温时间为1-5h。

49、进一步优选的,所述熔融的温度为1250-1450℃,所述熔融的保温时间为2-4h。

50、优选的,所述玻璃粉b的粒径为0.5-3μm;进一步优选的,所述玻璃粉b的粒径为0.5-1.5μm。

51、本发明的第三方面提供一种燃料电池。

52、具体的,所述燃料电池包括本发明第一方面所述的复合玻璃粉。

53、相对于现有技术,本发明提供的技术方案的有益效果如下:

54、(1)本发明的复合玻璃粉为核壳结构,复合玻璃粉的核和壳层分别为高软化温度和低软化温度的玻璃粉,壳层的低软化温度的玻璃粉b起到均匀分散的作用,即在高温下先软化形成液相,使内部被包覆的高软化温度的玻璃粉a均匀分布在需要封接的器件的相应部位,从而获得良好的密封效果;另外,高软化温度的玻璃粉a间的间隙由于毛细效应将低软化温度的玻璃粉b牢固地固定在高软化温度的玻璃粉a中,防止低软化温度的玻璃粉b由于流动性而在封接层底部集中沉积,进而使封接层玻璃相均匀分布,防止由于玻璃相分层导致的烧结裂纹。

55、(2)本发明玻璃粉a与玻璃粉b采用特定的添加量可以实现对晶体尺寸的可控性调节,避免单一粉体尺寸过大导致过度析出,保证形成稳定的、密封性良好的封接层。

56、(3)本发明在制备复合玻璃粉时,玻璃粉a在添加之前需要经过处理,通过加入表面改性剂使玻璃粉a表面活化,便于玻璃粉b在玻璃a的表面更好地均匀附着,且通过控制表面改性剂的用量及反应时间以实现对壳层厚度的可控性调节。

57、(4)本发明制备工艺简单,便于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!