一种颗粒度均匀的碳化硅粉料制备装置与方法与流程

本发明涉及半导体材料,特别涉及一种颗粒度均匀的碳化硅粉料制备装置与方法。

背景技术:

1、碳化硅晶体具有大宽带隙、高饱和电子迁移率、高击穿场强和、高热导率、以及稳定的物理化学性质等优异性能,是一种优秀的宽禁带半导体材料,也是国际公认的最要的第三代半导体材料之一。

2、近年来,随着晶体尺寸和质量的不断挺高,碳化硅晶体已经广泛应用在高功率、高温、高频电力电子、光电子、以及特种半导体器件等领域。为了进一步拓展碳化硅晶体的应用,更高的质量和更低的成本是目前碳化硅晶体的主要发展趋势。其中,大批量制备高纯度颗粒均匀的碳化硅粉料,用于生长厚度更长和质量更好的碳化硅晶体是主要发展方向之一。

3、目前,碳化硅粉体的制备方法主要有:固相法、液相法和气相法。其中固相法是目前大批量、低成本合成高纯度碳化硅粉料的主要方法,包括高温自蔓延法和acheson法。气相法纯度高,但是粒径小、成本高;固相法纯度较高、过程简单、可用于大批量生产,但是粒径分布宽,且粒径一般小于毫米级。随着研究的深入,目前已经发展了多种技术来缩小固相法合成碳化硅粉料的粒径分布,以获得颗粒度均匀的碳化硅粉料,使得粉料在晶体生长过程中具有稳定的挥发速率以提高晶体质量。

4、专利文献cn103058192公开了一种用于碳化硅晶体生长的碳化硅微粉的制备方法。该方法采用微波加热的方式,通过微波对硅粉和碳粉的混合物进行加热,最终形成尺寸为0.1 mm-1 mm的碳化硅微粒。通过微波加热的方式虽然受热均匀,但是其粒度分布范围还是很宽。专利文献cn103643294公开了一种尺寸均一、多面体形态的碳化硅微晶的制备方法。该方法使用sic粉作为原材料,并在坩埚盖内侧放置微晶沉积收集器,根据不同条件分别可获得10 μm~20 μm、30 μm~40 μm和40 μm~50 μm粒度分布范围的碳化硅粉料。虽然该方式获得的粉料粒度分布范围窄,但是属于碳化硅粉料二次合成,不仅获得原料粒度细,而且不能大批量合成,效率低。专利文献cn101402455公开了一种升华法制备碳化硅纳米棒的方法。该方法同样采用sic粉作为原材料,虽然获得了尺寸均匀性好的纳米级碳化硅,其缺点与上述专利相同,因此,本技术提供了一种颗粒度均匀的碳化硅粉料制备装置与方法来满足需求。

技术实现思路

1、本技术的目的在于提供一种颗粒度均匀的碳化硅粉料制备装置与方法,用于解决现有技术中都存在颗粒度太细、需要使用碳化硅粉作为原料的问题。

2、一种颗粒度均匀的碳化硅粉料制备方法,包括如下步骤;

3、s1:选用纯度不低于99.99%的硅粉和碳粉按照摩尔比1~1.04:1进行充分混合,优选纯度为99.999%,粉和碳粉按照摩尔比优选1~1.02:1;

4、s2:将s1中所述混合物装入长径比为0.9~1的烧料坩埚中,开始抽真空,使炉腔体真空度优于10-4 pa,其中烧料坩埚,为高纯石墨坩埚,纯度不低于99.99%,优选的烧料坩埚纯度99.999%;

5、s3:开始升温至1400℃~1500℃,恒温10小时~20小时,其中优选的升温至1440℃~1460℃。所述的升温,其速率为200℃/h~300℃/h。所述的恒温10小时~20小时,优选的恒温14小时~16小时;

6、s4:继续升温至2100℃~2200℃,通入保护气体,使炉腔体压力达到60 torr~100torr,恒温10小时~20小时,其中优选的升温至2130℃~2160℃,优选的腔体压力为60 torr~80 torr,优选的恒温15小时~20小时;

7、s5:通入s4中所述保护气体,使炉腔体压力达到700 torr~750 torr,待炉温降至室温,其中优选的降温速率为400℃/h~500℃/h。

8、优选的,在s2中,所述烧料坩埚的长径比为0.85~0.95。

9、优选的,在s1中,所述硅粉为多晶硅粉,粒径为1 μm~1000 μm,所述的碳粉为石墨粉,粒径为1 μm~80 μm。

10、优选的,所述的烧料坩埚装填量不少于94%。

11、优选的,在s4中,所述保护气体为惰性气体,如氦气、氩气,或者是掺有1-2 vol%氢气的氦气或氩气的混合气体。

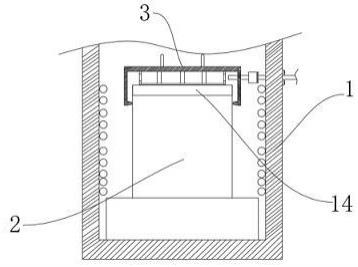

12、一种颗粒度均匀的碳化硅粉料制备装置,括带有降温结构的高温加热炉、位于所述高温加热炉内腔的坩埚以及与所述坩埚可拆卸式安装的坩埚盖,还包括密封罩,所述密封罩为上端闭口、下端开口且设置有中空腔,所述密封罩靠近开口端的内腔壁上突出设有密封环,且所述密封环位于所述坩埚盖与所述坩埚连接缝隙处下方,所述密封环的上端面和下端面均设置有斜面,所述密封罩上安装有与其内腔相通的连接管,且所述连接管通过连接件与贯穿所述高温加热炉的排气管进行密封连接,所述排气管位于所述高温加热炉外壁的部位上安装有排气单向阀,所述密封罩的内腔顶部固定有支撑件,且所述支撑件的下端与所述坩埚盖的上端抵触,所述密封罩与所述坩埚盖的上端之间形成可容纳连接处溢出气氛的容纳腔,所述密封罩、密封环、支撑件、连接管、连接件和排气管均由钨金属材料制成

13、优选的,所述支撑件包括与所述坩埚盖大小适配的支撑板,所述支撑板通过支撑环与所述密封罩内腔顶部固定连接,所述密封罩与所述支撑板之间固定有若干个支撑柱,所述支撑环上设有若干个减重孔。

14、优选的,所述连接件包括滑动套设在所述连接管上的固定管、固定套设在所述排气管上的螺纹管以及第一密封挡环,所述固定管的内腔设置有螺纹,所述连接管上固定套设有第二密封挡环。

15、优选的,所述坩埚盖和所述坩埚的外表面以及所述密封环的内环面均设置为光滑面。

16、综上,本发明的技术效果和优点:

17、本发明结构合理,方法基于传统的固相合成方法,通过设计长径比优选为0.95的烧料坩埚,在烧料坩埚内基本没有温度梯度,保证烧料坩埚内部的碳化硅晶粒能够原位长大,形成颗粒度均匀的碳化硅粉料。此外,通过调控合成时间还可以进一步调节颗粒度大小和占比。具有粒度大且可调、操作简单、无需分级等优点,能工业化制备高纯碳化硅粉料,具有显著经济效益;

18、本发明中,制备装置增设密封罩、连接管、排气管以及支撑件,通过部件材料的热膨胀实现密封,通过容纳腔容纳溢出的物料气氛并可自动向外排出物料气氛,可避免部分物料气氛结晶在热场中而导致热场受到腐蚀,进而能够减缓粉料气氛对热场的腐蚀,从而能够提升热场材料的使用次数,避免因频繁更换热场材 料造成的成本增加,以及避免出现无法获得高纯碳化硅粉末的情况;

19、本发明中,坩埚盖和坩埚的外表面以及密封环的内环面均设置为光滑面,可增强密封环与坩埚之间的密封效果,避免表面存在坑洼而造成漏气,同时在支撑件以及密封罩进行热膨胀时,由于存在支撑板的纵向热膨胀,且密封环、支撑板与坩埚的热膨胀系数不同,在纵向方向上存在移动距离差,即密封环在纵向上会相对于坩埚发生轻微移动,其实光滑面的设置,可减小密封环与坩埚之间的摩擦力作用,可防止坩埚因摩擦而受损,避免影响后续使用效果;

20、本发明中,上下设置有两斜面,可进行导向插接同时可快速完成热膨胀密封。

- 还没有人留言评论。精彩留言会获得点赞!