一种四氟化锗转化为二氧化锗反应的后处理方法与流程

本发明涉及化学,特别是涉及一种四氟化锗转化为二氧化锗反应的后处理方法。

背景技术:

1、二氧化锗分子式为geo2,是锗的二氧化物,为白色粉末或无色结晶,主要用于制金属锗,也用作光谱分析及半导体材料。随着科技的发展,二氧化锗的应用更加广泛,还可用于化工催化剂及医药工业,pet树脂、电子器件等。

2、四氟化锗是一种无色、辛辣大蒜气味气体,在空气中强烈地发烟。溶于水,水解生成geo2和h2gef6。

3、高纯二氧化锗通常由高纯四氯化锗水解制得,反应方程式为: gecl4+ 2h2o =geo2+ 4hcl。但在一些特殊要求下,需要由四氟化锗制备二氧化锗,由于四氟化锗的水解反应为:3gef4+2h2o = geo2+2h2gef6。水解产物中六氟锗酸是溶解在溶液中的,如果不进一步转化处理,就会造成锗元素的损失。

4、可以用碱中和六氟锗酸而使六氟锗酸中的锗元素转化为氢氧化锗沉淀,然后通过后续处理过程使氢氧化锗完全分解为二氧化锗,从而实现锗元素的充分转化,其相关化学反应为:

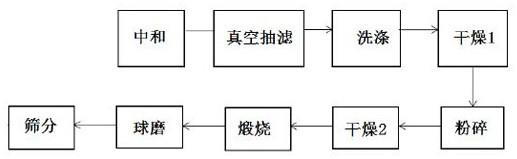

5、h2gef6+6nh4oh=ge(oh)4+6nh4f+2h2o

6、ge(oh)4=geo2+2h2o

7、中和反应完成后需要进行过滤、干燥、粉碎、煅烧等一系列后处理过程以得到转化完全、质量合格的二氧化锗产品。后处理过程控制不好,会造成脱水反应不完全,产品收率低或产品质量不合格,颜色发黑等情况。

技术实现思路

1、本发明的目的是针对现有技术中存在的由四氟化锗为原料采用中和法制备二氧化锗的工艺过程中产品收率不高,纯度较低的问题,而提供一种四氟化锗转化为二氧化锗反应的后处理方法,以满足伽马能谱测量和暗物质直接探测等特殊领域的需要。

2、为实现本发明的目的所采用的技术方案是:

3、一种四氟化锗转化为二氧化锗反应的后处理方法,包括以下步骤:

4、步骤1,四氟化锗转化为二氧化锗产生的水解液和碱进行中和反应,生成悬浊液;

5、步骤2,对步骤1得到的悬浊液进行真空抽滤,并用温度70~80℃的水淋洗过滤得到的固体,继续抽滤得到滤饼;

6、步骤3,将所述滤饼分成块于120~200℃条件烘干1~2h,然后粉碎继续烘干除去水分和低沸点的铵盐(例如氟化铵等),同时促使部分ge(oh)4分解成geo2,得到烘干后的物料;烘干时间要根据物料量进行调整,当烘干时间不足时,因部分水分没有除去,导致物料中会残存二氢氧化锗(ge(oh)2:棕黄色或红色无定形固体),在高温煅烧(650℃)时分解出geo,geo在高温加热时会变为黑棕色,影响产品外观;

7、步骤4,高温煅烧步骤3得到的烘干后的物料,为保证煅烧时转化反应充分,采取程序升温方式,煅烧程序设定为:升温速率为2~4℃/min,在350~400℃煅烧1~3h以除去高沸点铵盐(氟化氢铵:bp:240℃;六氟锗酸铵:bp:380℃);800~900℃煅烧1~3h以除去一些残留的锗的有机化合物。

8、在上述技术方案中,所述后处理方法,还包括步骤5,将步骤4得到的物料进行研磨,过筛,收集筛下物即得到产品。

9、在上述技术方案中,所述步骤2中,继续抽滤时间为20~40min。

10、在上述技术方案中,所述步骤2中滤饼中的含水率≤75%。

11、在上述技术方案中,所述步骤2中淋洗用水为超纯水。

12、在上述技术方案中,所述步骤3中利用电热鼓风干燥箱干燥。

13、在上述技术方案中,所述步骤3中用粉碎机进行粉碎。

14、在上述技术方案中,所述步骤3中,粉碎2~3次,每次5~10s。

15、在上述技术方案中,所述步骤3中,继续烘干时间为6~9h。

16、在上述技术方案中,所述步骤4中,将烘干后的物料装进刚玉坩埚,然后将坩埚放入马弗炉进行煅烧。

17、在上述技术方案中,所述步骤5中,研磨时,将物料倒入球磨机中研磨,研磨时间为6~20h。

18、在上述技术方案中,所述步骤5中,所述过筛为过400目筛。

19、与现有技术相比,本发明的有益效果是:

20、使用本发明的后处理方法得到的二氧化锗产品,无论是产品的质量和产率都有显著的提升,尤其是程序煅烧的方法,根据不同杂质的理化性质采取不同的温度集中加热除去,保证除杂完全,解决了产品颜色不合格,晶型不稳定的问题,确保了产品的质量。本发明的后处理方法对于中和法制备二氧化锗,可以使产品的收率达到96%以上,产品纯度≥99.98%,满足客户需求。

技术特征:

1.一种四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,包括以下步骤:

2.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,还包括步骤5,将步骤4得到的物料进行研磨,过筛,收集筛下物即得到产品。

3.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤2中,继续抽滤时间为20~40min。

4.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤2中滤饼中的含水率≤75%。

5.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤2中淋洗用水为超纯水。

6.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤3中利用电热鼓风干燥箱干燥。

7.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤3中用粉碎机进行粉碎。

8.如权利要求7所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤3中,粉碎2~3次,每次5~10s。

9.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤3中,继续烘干时间为6~9h。

10.如权利要求1所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤4中,将烘干后的物料装进刚玉坩埚,然后将坩埚放入马弗炉进行煅烧。

11.如权利要求2所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤5中,研磨时,将物料倒入球磨机中研磨,研磨时间为6~20h。

12.如权利要求2所述的四氟化锗转化为二氧化锗反应的后处理方法,其特征在于,所述步骤5中,所述过筛为过400目筛。

技术总结

本发明公开了一种四氟化锗转化为二氧化锗反应的后处理方法,包括以下步骤:步骤1,四氟化锗转化为二氧化锗产生的水解液和碱进行中和反应,生成悬浊液;步骤2,对步骤1得到的悬浊液进行真空抽滤,并用温度70~80℃的水淋洗过滤得到的固体,继续抽滤得到滤饼;步骤3,将所述滤饼分成块于120~200℃条件烘干1~2h,然后粉碎继续烘干除去水分和低沸点的铵盐,同时促使部分Ge(OH)<subgt;4</subgt;分解成GeO<subgt;2</subgt;,得到烘干后的物料;步骤4,采取程序升温方式高温煅烧步骤3得到的烘干后的物料。本发明的后处理方法对于中和法制备二氧化锗,可以使产品的收率达到96%以上,产品纯度≥99.98%。

技术研发人员:周红艳,王晶,盖颖琪,石鹏远

受保护的技术使用者:核工业理化工程研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!