一种大流态低收缩超高性能混凝土及其制备方法与流程

本发明属于建筑材料,具体涉及一种大流态低收缩超高性能混凝土及其制备方法。

背景技术:

1、超高性能混凝土(uhpc)是指兼具超高力学性能、耐久性能和韧性的纤维增强水泥基复合材料,其通常以最紧密堆积理论为设计理论,采用亚微米级颗粒(硅灰)填充微米级颗粒(水泥、粉煤灰、矿粉)之间的堆积间隙,采用微米级颗粒(水泥、粉煤灰、矿粉)填充毫米级颗粒(骨料)之间的堆积间隙,得到抗压强度在120mpa以上的混凝土。

2、随着国内外对其研究的深入,其力学性能、体积稳定性能也在不断提高。如公开号为cn113024189a的中国发明专利公开了一种高韧高粘结性c250超高强混杂纤维混凝土及制备方法,其基于多尺度裂缝分级控制与胶凝材料的连续颗粒级配设计,通过添加苎麻纤维、玄武岩纤维、caco3晶须三种不同尺寸的纤维和粉煤灰、秸秆灰、硅灰、纳米硅等不同粒径范围的活性矿物掺合料,与可填充孔隙并连接三种纤维的羧基改性聚乙烯醇聚合物、发挥模板作用的纳米硅/氧化石墨烯分散液,以及减水剂、激发剂等化学外加剂,制备所述高韧高粘结性c250超高强混杂纤维混凝土。公告号为cn107285711b的中国发明专利公开了一种含粗骨料的c250强度等级超高性能纤维混凝土及其制备方法,通过添加具有火山灰效应、物理填充效应和“内养护作用”的稻壳灰,具有增韧作用和“内养护作用”的纤维素纤维,具有抗裂增韧作用的钢纤维,以及可发挥微纤维填充增韧效应的改性碳纳米管和氧化石墨烯等,各组分之间协同改善混凝土性能,进而配制成一种具有高强度、高体积稳定性、高耐久性及较高韧性的c250强度等级的超高性能纤维混凝土。

3、上述方法虽可制备出抗压强度在250mpa以上的超高性能纤维混凝土,但因uhpc本身黏度较大,其中纳米级材料如纳米硅/氧化石墨烯、改性碳纳米管、氧化石墨烯以及苎麻纤维、玄武岩纤维、caco3晶须、纤维素纤维等超细纤维在uhpc中的分散难度极大;虽然,可采用特殊的分散工艺将其预分散后,用于制备uhpc,但所得uhpc依然存在工作性能不良等问题,其中,所得的uhpc坍落度仅有90-105mm,当将其用于实际工程时,施工难度增加,而且上述原材料成本较高,整个uhpc的制备工艺极为复杂,使得uhpc的制备成本也大大提高,由此,也大大增加了uhpc的推广应用难度。

技术实现思路

1、本发明的主要目的在于针对现有技术存在的问题和不足,提供一种大流态低收缩超高性能混凝土,可有效兼顾良好的力学性能、工作性能和体积稳定性等,可有效解决现有超高性能混凝土强度提高工艺复杂、工作性能不良、性能改善成本高等问题。

2、为实现上述目的,本发明采用的技术方案为:

3、一种大流态低收缩超高性能混凝土,按重量份计,包括以下组分:水泥700~800份,硅灰120~150份,粉煤灰微珠110-130份,重质碳酸钙90-110份,微活性-高强微孔复合骨料1000份,水180-200份,聚羧酸减水剂8.5-12.5份;以及占所述低收缩超高性能混凝土体积2.5-3.0%的钢纤维;所述微活性-高强微孔复合骨料由水泥熟料和高铝矾土骨料按照(1-3):(7-9)的质量比混合而成。

4、优选的,所述微活性-高强微孔复合骨料由水泥熟料和高铝矾土骨料按照2:(7-9)的质量比混合而成。

5、可选地,所述水泥为等级不小于42.5级的普通硅酸盐水泥或硅酸盐水泥等。

6、可选地,所述硅灰的需水量比不大于125%,28d活性指数不小于105%。

7、可选地,所述粉煤灰微珠的需水量比≤95%,28d抗压活性指数≥110%。

8、可选地,所述重质碳酸钙的细度不小于325目,且不大于600目;通过合理选择重质碳酸钙的细度,在保证加入的重质碳酸钙对整个体系良好的工作性能改善作用的基础上,可发挥良好的微集料填充效应,使所得uhpc具有良好的力学性能、工作性能等。

9、可选地,所述钢纤维的直径为0.14-0.16mm,长度为9-11mm;长径比为60-70。

10、可选地,所述聚羧酸减水剂的减水率≥25%。

11、可选地,按质量百分数计,所述水泥熟料主要由以下粒径的颗粒组成:0.15-0.3mm5-10%,0.3-0.6mm 10-20%,0.6-1.18mm 40-50%,1.18-2.36mm 20-30%。

12、优选的,水泥熟料为硅酸盐水泥熟料。

13、本发明为保证整个水泥熟料体系既具有较高的活性,又不降低整个体系的工作性能,同时又可保证整个骨料体系的强骨架作用,对水泥熟料的颗粒粒径进行合理设计,有效提高了水泥熟料对高铝骨料界面过渡区的强化作用,从而大大提高了uhpc的力学性能,并对工作性能无不利作用。

14、可选地,按质量百分数计,所述高铝矾土骨料主要由以下粒径的颗粒组成:0-1mm50-60%,1-3mm 40-50%。

15、优选的,高铝矾土骨料的氧化铝含量不小于80wt%。

16、本发明为保证整个骨料体系既具有良好的内养护作用,又具有良好的骨架作用,同时可使骨料体系与粉料体系之间具有良好的工作性能匹配度,对高铝矾土骨料的颗粒粒径进行合理设计,使所得uhpc具有良好的工作性能、力学性能、体积稳定性能。

17、上述一种大流态低收缩超高性能混凝土的制备方法,包括如下步骤:

18、1)将称取的水、硅灰混合搅拌,得到浆液a;

19、2)向所得浆液a中加入称取的水泥、粉煤灰微珠、重质碳酸钙、聚羧酸减水剂,继续搅拌均匀,得到浆液b;

20、3)将称取的微活性-高强微孔复合骨料加入至所得浆液b中,继续搅拌,得到浆液c;

21、4)向所得浆液c中加入所述钢纤维,搅拌均匀,得到大流态低收缩超高性能混凝土。

22、上述方案中,步骤1)所述搅拌时间为20-40s。

23、上述方案中,步骤2)所述搅拌时间为1.0-1.5min。

24、上述方案中,步骤3)所述搅拌时间为1.5-2.0min。

25、上述方案中,步骤4)所述搅拌时间为1.0-1.5min。

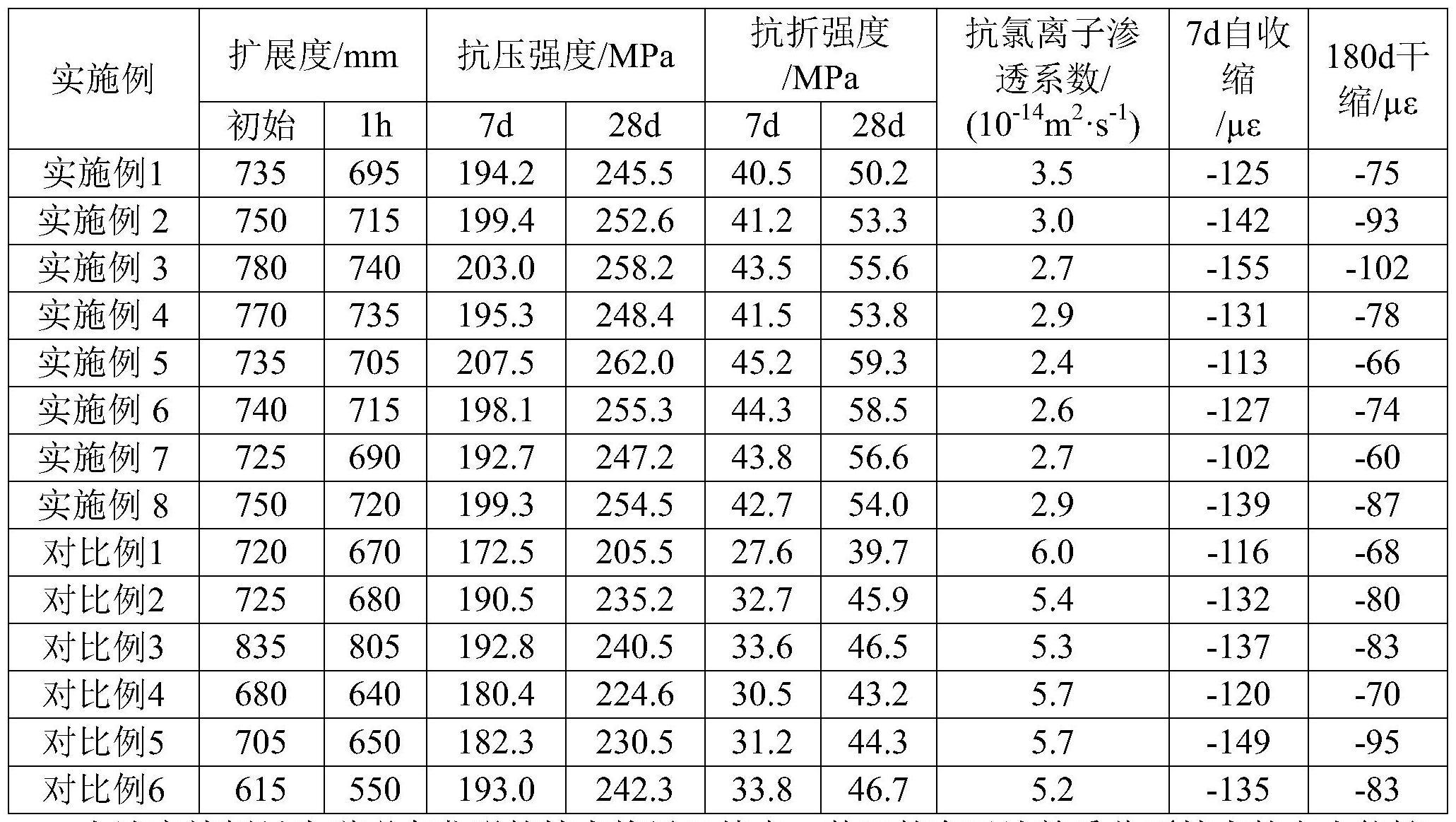

26、根据上述方案制备的大流态低收缩超高性能混凝土,其28d抗压强度可达250mpa以上,抗折强度可达50mpa以上,初始扩展度为735-780mm,1h扩展度为690-740mm,7d自收缩可低至155με以下,180d干缩可低至100με以下,28d氯离子扩散系数可低至3.5×10-14m2·s-1以下。

27、本发明的原理为:

28、1)本发明将水泥熟料和高铝矾土骨料复合构成uhpc的骨料体系,形成内养护-活化骨料体系,其中,高铝矾土骨料的微孔结构使其在浆料搅拌过程中能够吸收一部分的水,一方面,这部分水可在浆料水化硬化过程中缓慢释放,调整uhpc内部湿度,起到内养护作用,降低uhpc收缩,另一方面,释放的水分可促进具有微活性的水泥熟料发生水化,生成c-s-h凝胶等水化产物加强骨料颗粒之间的联结,从而有效增强整个骨料体系的界面过渡区,进而有效提高整个体系的力学性能和耐久性能等;同时,水泥熟料的部分替代,有效降低了整个体系中高铝矾土骨料的含量,进而改善了体系中高铝矾土骨料吸水作用造成的浆体黏度大、状态损失快的问题,从而有效提高了浆体的工作性能;此外,本发明通过复掺具有滚珠形态的微珠和具有棱角结构的重钙,形成滚珠-咬合体系,对整个体系的黏聚性和流动性进行调节,有效解决了高铝矾土用于uhpc配制时,因高铝矾土的微孔结构,导致uhpc浆体状态损失快、流动性能差等问题;

29、2)本发明为保证整个uhpc体系具有良好的强骨架体系以及良好的内养护作用,加入较大粒径的高铝矾土骨料和水泥熟料颗粒,导致钢纤维在所配制的uhpc内部分布空间有限,容易在整个浆料体系中分布不均匀,甚至扎堆积聚,进而对uhpc的力学性能、工作性能产生不利影响;为此,本发明基于整个体系空间尺寸分布,合理选择钢纤维尺寸,使其与骨料之间形成有效三维网状搭接结构,使得所得的uhpc具有良好的力学性能、工作性能和体积稳定性能;

30、3)本发明先将硅灰充分分散在水中,有效避免了直接将硅灰(比表面积大、吸附性强)与其他原料混合后再加水搅拌时,与其他原料之间存在静电吸附,导致浆体出状态时间长的问题,尤其针对本发明采用的微孔结构的高铝矾土骨料;此外,本发明先将硅灰分散在水中,可降低其对减水剂的吸附,从而有效提高减水剂对其他粉料颗粒的分散效率,进而有效提高整个体系的水化程度。同时,本发明采用多级加料混合搅拌方式,可进一步提高整个体系的分散效率,从而有利于体系力学性能的提高。

31、与现有技术相比,本发明的有益效果为:

32、1、本发明将内养护-微活化增强技术、滚珠-咬合状态改善技术、空间尺寸平衡技术相结合,各原料之间相互作用,成功配制出具有良好工作性能、力学性能和体积稳定性能的大流态低收缩超高性能混凝土;

33、2、本发明进一步将硅灰在水中预分散,消除其因比表面积大与其他物料之间产生的静电吸附,可有效缩短浆体的出状态时间,整个制备过程可控制在5min以内,显著降低浆体制备能耗;本同时结合多级加料方式,将具有微孔结构的高铝矾土骨料最后加入净浆浆体中,可降低其对浆体中自由水的吸收速率,从而有利于显著改善浆体的工作性能;

34、3、相对于现有uhpc强度提高手段,本发明采用的制备工艺简单、制备成本低,有利于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!