一种钇铝石榴石高密度透明陶瓷金属化材料及其制备方法和应用与流程

本发明属于陶瓷金属化,具体涉及一种钇铝石榴石高密度透明陶瓷金属化材料及其制备方法和应用。

背景技术:

1、陶瓷金属化技术是一种将陶瓷材料同金属材料实现钎焊的技术,具有强度高、气密性好、工艺实现方便的特点,陶瓷金属化产品作为中高压开关柜用灭弧室外壳,主要起绝缘、结构支撑和气密性作用。随着灭弧室小型化趋势的发展,设计出外形尺寸小、耐压等级高的灭弧室产品越来越困难,为了能够可视化观察灭弧室的工作过程以便更好的指导产品设计,就需要将目前的95陶瓷外壳更换为透明外壳,而同时具有强度高、透明性好、电性能优异的透明陶瓷,现有的钇铝石榴石透明陶瓷的密度达到4.5g/cm3,传统的金属化工艺无法实现其金属化生产。

2、实现钇铝石榴石透明陶瓷金属化主要可以走两条路,一是较大幅度的提升金属化烧结温度,二是通过调整金属化配方实现,由于现有装备无法大幅度提高温度上限,并不适用。

3、针对现有的金属化工艺无法实现钇铝石榴石透明陶瓷的金属化生产,急需找到一种新的钇铝石榴石透明陶瓷金属化方法,以实现在现有金属化烧结温度的范围内钇铝石榴石高密度透明陶瓷的金属化。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种钇铝石榴石高密度透明陶瓷金属化材料及其制备方法和应用,以解决现有的金属化工艺及装备无法实现钇铝石榴石透明陶瓷的金属化生产的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种钇铝石榴石高密度透明陶瓷金属化材料的制备方法,包括以下步骤:

4、1)将75氧化铝煅烧后,与玛瑙球和高纯水混合,经球磨,过筛,得到75氧化铝料浆;

5、2)将步骤1)制得的75氧化铝料浆烘干后,得到75氧化铝粉,将75氧化铝粉与玛瑙球、钼粉、锰粉、mgo和粘结剂混合球磨,过滤后得到膏剂;

6、3)用步骤2)制得的膏剂在钇铝石榴石高密度透明陶瓷上丝印,烘干后,进行一次金属化烧氢,经镀镍,烧镍后,得到钇铝石榴石高密度透明陶瓷金属化材料。

7、优选地,步骤1)中,75氧化铝煅烧时的推进速度为0.8~1.2m/h,75氧化铝的煅烧温度为1100~1300℃,保温时间为20~30min;玛瑙球的由大球和小球组成,大球:小球的质量比为1:2;大球的尺寸为φ7~φ10,小球的尺寸为φ3~φ5;球磨速度为20~30周/分钟,球磨时间为230~250h;75氧化铝料浆的d90≤2μm。

8、优选地,步骤2)中,烘干的温度为100~130℃,时间为22~25h。

9、优选地,步骤2)中,75氧化铝粉:玛瑙球:钼粉:锰粉:粘结剂的质量比为(0.9~1.1):10:(7~9):(0.9~1.1):(2.3~2.5);75氧化铝粉、钼粉和锰粉三者的质量之和与mgo的质量比为1:(0.002~0.005);粘结剂为乙基纤维素松油醇;乙基纤维素松油醇由乙基纤维素:松油醇按照质量比为1:19混合制得。

10、优选地,步骤2)中,玛瑙球的由大球和小球组成,大球:小球的质量比为1:2;大球的尺寸为φ8~φ13,小球的尺寸为φ5~φ8;球磨转速为30~40周/分钟,球磨时间为22~25h。

11、优选地,步骤3)中,膏剂在钇铝石榴石高密度透明陶瓷上的丝印厚度为10~20μm。

12、优选地,步骤3)中,烘干温度为110~130℃,时间为18~30min;一次金属化烧氢的条件为:在湿氢气氛下1460~1480℃保温30~60min。

13、优选地,步骤3)中,镀镍的镍层厚度为2~4μm,烧镍的条件为:在干氢环境下800~850℃保温15~20min。

14、本发明还公开了上述制备方法制得的钇铝石榴石高密度透明陶瓷金属化材料。

15、本发明还公开了上述钇铝石榴石高密度透明陶瓷金属化材料在制备中高压开关柜用灭弧室外壳中的应用。

16、与现有技术相比,本发明具有以下有益效果:

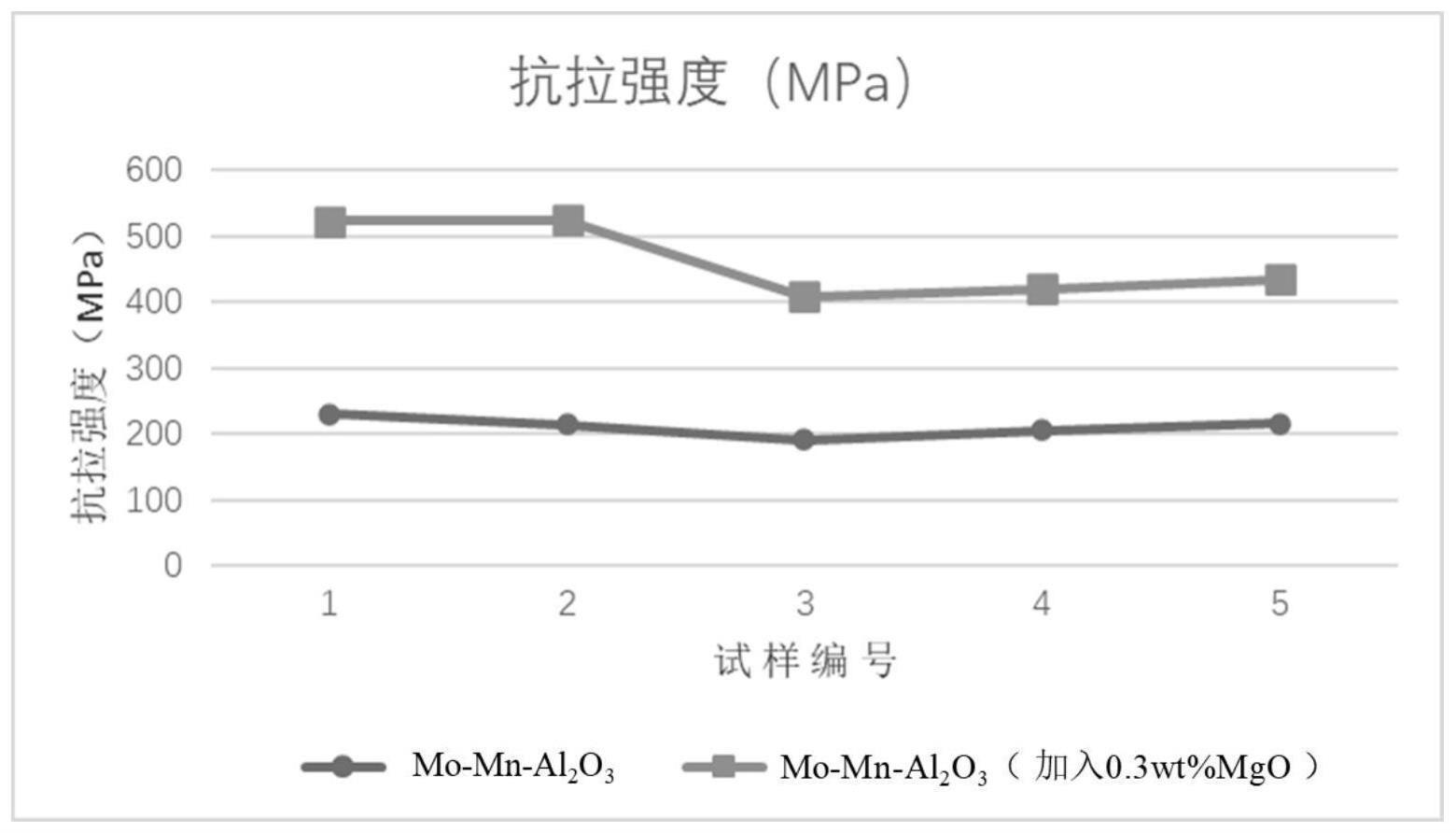

17、本发明公开了一种钇铝石榴石高密度透明陶瓷金属化材料的制备方法,将75氧化铝煅烧后,与玛瑙球和高纯水混合,经球磨,过筛,烘干后,与玛瑙球、钼粉、锰粉、mgo和粘结剂混合球磨,过滤后,丝印在钇铝石榴石高密度透明陶瓷的端面上,烘干后进行一次金属化烧结,烧结后经镀镍,烧镍得到钇铝石榴石高密度透明陶瓷金属化材料;通过引入mgo能够有效的降低原有玻璃相的粘度,改善了高温状态下玻璃相的粘度及流散性,使得金属化配方玻璃相与钇铝石榴石透明陶瓷玻璃相更好互溶,从而实现了现行烧结温度范围内钇铝石榴石高密度透明陶瓷的金属化。同时,配方中引入mgo后,制得的钇铝石榴石高密度透明陶瓷金属化材料的抗拉强度对烧结温度的适应范围更为广泛。

18、本发明还公开了上述制备方法制得的钇铝石榴石高密度透明陶瓷金属化材料,抗拉强度平均值为438~465mpa,同现有工艺制备的钇铝石榴石高密度透明陶瓷材料相比,抗拉强度提高近100%,灭弧室要求平均抗拉值≥200mpa,本发明公开的钇铝石榴石高密度透明陶瓷金属化材料的性能完全能够满足灭弧室对抗拉强度的需求。

19、本发明还公开了上述钇铝石榴石高密度透明陶瓷金属化材料在制备中高压开关柜用灭弧室外壳中的应用,同现有95%al2o3真空管陶瓷在真空灭弧室中的使用相比,本发明公开的钇铝石榴石高密度透明陶瓷金属化材料在应用时,可目视化观察灭弧室的工作过程,直观发现设计缺陷,更好的指导灭弧室的小型化设计。

技术特征:

1.一种钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤1)中,75氧化铝煅烧时的推进速度为0.8~1.2m/h,75氧化铝的煅烧温度为1100~1300℃,保温时间为20~30min;所述玛瑙球的由大球和小球组成,大球:小球的质量比为1:2;大球的尺寸为φ7~φ10,小球的尺寸为φ3~φ5;所述球磨速度为20~30周/分钟,球磨时间为230~250h;所述75氧化铝料浆的d90≤2μm。

3.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤2)中,所述烘干的温度为100~130℃,时间为22~25h。

4.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤2)中,所述75氧化铝粉:玛瑙球:钼粉:锰粉:粘结剂的质量比为(0.9~1.1):10:(7~9):(0.9~1.1):(2.3~2.5);所述75氧化铝粉、钼粉和锰粉三者的质量之和与mgo的质量比为1:(0.002~0.005);所述粘结剂为乙基纤维素松油醇;所述乙基纤维素松油醇由乙基纤维素:松油醇按照质量比为1:19混合制得。

5.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤2)中,所述玛瑙球的由大球和小球组成,大球:小球的质量比为1:2;大球的尺寸为φ8~φ13,小球的尺寸为φ5~φ8;所述球磨转速为30~40周/分钟,球磨时间为22~25h。

6.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤3)中,所述膏剂在钇铝石榴石高密度透明陶瓷上的丝印厚度为10~20μm。

7.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤3)中,所述烘干温度为110~130℃,时间为18~30min;一次金属化烧氢的条件为:在湿氢气氛下1460~1480℃保温30~60min。

8.根据权利要求1所述的钇铝石榴石高密度透明陶瓷金属化材料的制备方法,其特征在于,步骤3)中,所述镀镍的镍层厚度为2~4μm,烧镍的条件为:在干氢环境下800~850℃保温15~20min。

9.权利要求1~8任意一项制备方法制得的钇铝石榴石高密度透明陶瓷金属化材料。

10.权利要求9所述的钇铝石榴石高密度透明陶瓷金属化材料在制备中高压开关柜用灭弧室外壳中的应用。

技术总结

本发明公开了一种钇铝石榴石高密度透明陶瓷金属化材料及其制备方法和应用,属于陶瓷金属化技术领域,将75氧化铝烧结后,与玛瑙球和高纯水混合,经球磨,过筛,烘干后,再与玛瑙球、钼粉、锰粉、MgO和粘结剂混合球磨,过滤后在透明陶瓷上丝印,烘干后,进行一次金属化烧氢,经镀镍,烧镍后得到钇铝石榴石高密度透明陶瓷金属化材料;本发明中氧化镁的引入能够有效的降低原有玻璃相的粘度,改善玻璃相的流散性,使金属化配方玻璃相与钇铝石榴石透明陶瓷玻璃相更好互溶,实现了现行烧结温度范围内钇铝石榴石高密度透明陶瓷的金属化。同时,配方中引入氧化镁后抗拉强度对烧结温度的适应范围更为广泛。

技术研发人员:项争顺,李拉练,王伟,卢煌

受保护的技术使用者:陕西宝光陶瓷科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!