一种正极材料前驱体裂纹的修复方法与流程

本发明属于电池材料,涉及一种正极材料前驱体,尤其涉及一种正极材料前驱体裂纹的修复方法。

背景技术:

1、锂离子电池具有循环寿命长、安全性能高以及无记忆效应等诸多优点,广泛应用于各种移动通讯设备和电动汽车领域,而锂离子电池性能的提升,很大程度上取决于锂电正极材料性能的持续改进。

2、锂离子电池的正极材料主要由正极材料前驱体与锂源混合煅烧而成,正极前驱体的性能直接影响着正极材料的性能。但在制备正极材料前驱体时,如果粒径过高或镍含量过高,则会增加正极材料前驱体表面出现裂缝的风险。

3、正极材料前驱体的表面开裂会直接导致正极材料的性能劣化,因此,控制正极材料前驱体表面开裂对于正极材料前驱体的开发以及工业化应用十分重要。

4、cn114573053a公开了一种球裂高镍三元前驱体的动态修复方法,该方法包括:(1)配制ni、co、mn与修复剂的混合溶液;配制沉淀剂与络合剂;(2)向反应釜中加入修复剂,反应温度调节至70-80℃,ph值下调0.2-0.25,氨浓度上调0.1-0.15mol/l;(3)将混合溶液、沉淀剂及络合剂分别以原反应流速的50%持续加入反应釜,溢流液流向提浓机,反应6-10h;(4)待修复完成后暂停进液,恢复原反应温度、原ph值、原氨浓度;(5)恢复原金属液、络合剂及沉淀剂进液,并恢复至原流速;(6)将浆料压滤、洗涤、干燥得到表面完整的高镍三元前驱体。

5、该方法在反应过程中对工艺进行调整以实现对前驱体裂纹的修复,但修复时机难以把握,且一次反应中可能存在多次开裂多次修复的情况,影响前驱体的生产效率。

6、cn111908517a公开了一种适用于高镍三元前驱体合成过程中防开裂的方法,通过分段间歇工艺的方法,在高镍前驱体合成过程中,机械地将小粒径和中粒径前驱体颗粒混合进行间歇法制备,由于大小颗粒的存在,反应体系内的颗粒的碰撞起到了缓冲作用,避免了合成过程中颗粒的开裂。但该方法合成的前驱体颗粒的大小不均一,但该方法只能用于裂纹的预防,若反应过程中前驱体表面已经出现裂纹,无法实现对裂纹进行修复。

7、因此,需要提供一种操作简单,且修复效果良好的正极材料前驱体裂纹的修复方法。

技术实现思路

1、本发明的目的在于提供一种正极材料前驱体裂纹的修复方法,所述修复方法能够对大粒径前驱体以及高镍前驱体表面出现的裂纹进行修复,有效提升了产品合格率;而且,修复方法操作简单,便于工业化转化,具有良好的商业前景。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种正极材料前驱体裂纹的修复方法,所述修复方法包括如下步骤:

4、(1)共沉淀反应制备正极材料前驱体的过程中,当正极材料前驱体的粒径达到目标粒径时,静置反应体系,然后去除静置分层后的上层清液,得到待修复浆料;

5、(2)混合碱性溶液与步骤(1)所述待修复浆料,然后继续混合增稠剂;

6、(3)升温进行裂纹修复。

7、本发明提供的修复方法在正极材料前驱体表面出现裂纹时使用,也就是说,当共沉淀反应制备正极材料前驱体材料过程中,发现正极材料前驱体表面出现裂纹时,继续反应至正极材料前驱体的粒径达到目标粒径,然后停止进料与搅拌,静置反应体系实现反应体系的分层,方便去除静置分层后的上层清液。

8、本发明首先静置反应体系,实现上层清液的去除,避免了未反应的金属液与后续加入的碱性溶液反应生成小颗粒或晶粒,影响前驱体的粒径均一性。本发明在去除上层清液后,进一步添加碱性溶液,使氢氧根离子进入正极材料前驱体的层间,增大前驱体层间距的同时,使氢氧根与表面未完全反应的金属离子结合,从而起到了修复裂纹的效果。

9、本发明还通过增稠剂的使用增加了浆液的粘度,从而减少了前驱体颗粒与周围反应环境的碰撞几率,保证裂纹的修复效果。

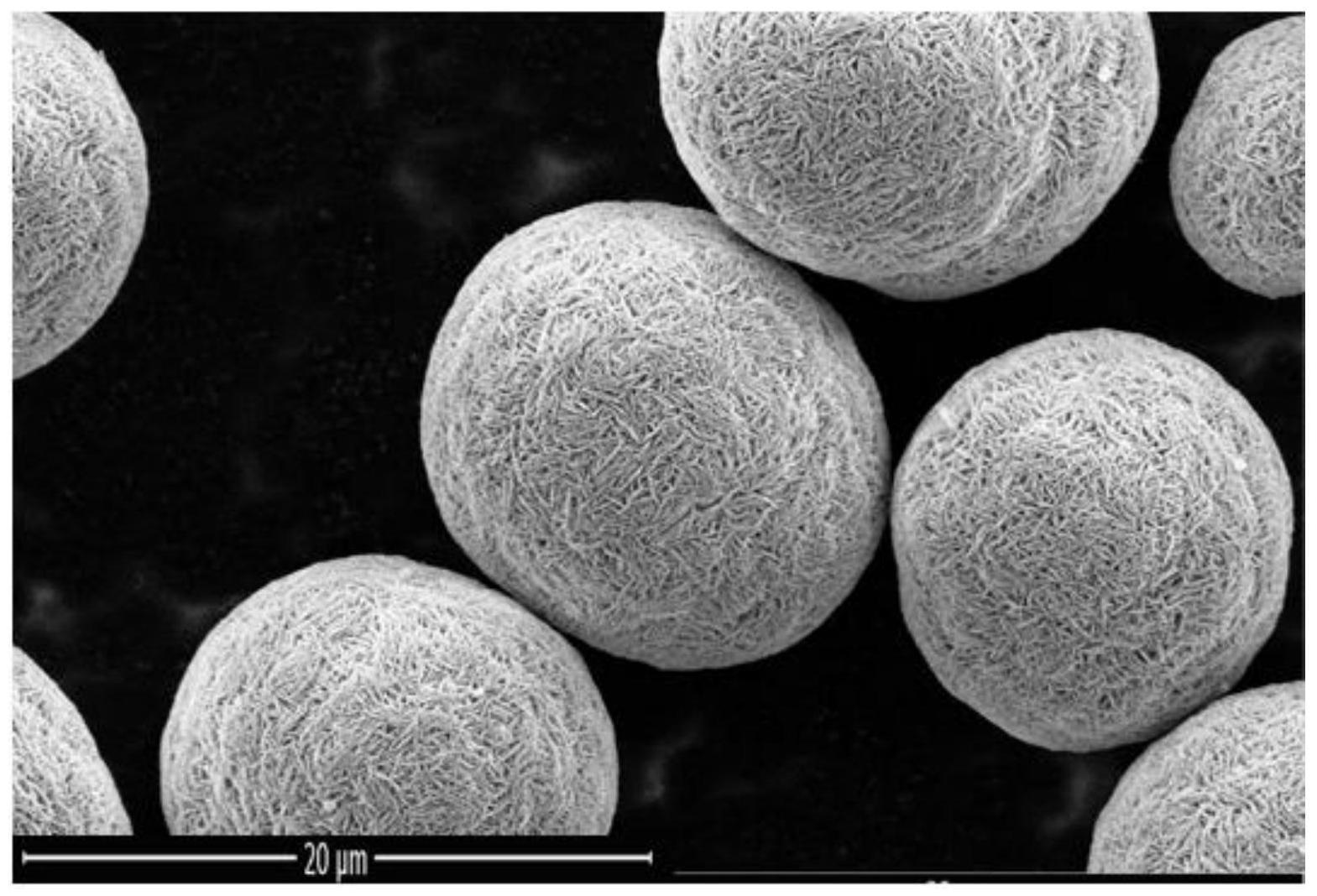

10、优选地,步骤(1)所述目标粒径为d50的数值范围≥8μm。

11、优选地,步骤(2)所述碱性溶液中的碱性物质为含钠碱性物质。

12、优选地,步骤(2)所述碱性溶液中的碱性物质包括氢氧化钠、碳酸钠或碳酸氢钠中的任意一种或至少两种的组合。

13、优选地,步骤(2)所述碱性溶液的浓度为30wt%至40wt%。

14、优选地,步骤(2)所述混合碱性溶液的终点为,使体系中氢氧根离子的浓度为15g/l至40g/l。

15、优选地,步骤(2)所述增稠剂为含钠碱性增稠剂。

16、优选地,步骤(2)所述增稠剂包括羟甲基纤维素钠、聚丙烯酸钠或海藻酸钠中的任意一种或至少两种的组合。

17、优选地,步骤(2)所述增稠剂的用量为碱性溶液质量的0.1wt%至1wt%。

18、优选地,步骤(3)所述升温的终点温度为60℃至100℃。

19、优选地,步骤(3)所述裂纹修复在搅拌的条件下进行。

20、优选地,所述搅拌的搅拌速度为50rpm至150rpm。

21、优选地,步骤(1)所述正极材料前躯体包括镍钴锰氢氧化物三元前驱体。

22、优选地,以金属元素的总摩尔量为100%计,步骤(1)所述正极材料前躯体中,镍的摩尔百分比为80%以上。

23、优选地,步骤(1)所述正极材料前驱体包括镍钴锰氢氧化物三元前驱体、镍钴铝三元前躯体、氢氧化镍前驱体或镍锰二元前驱体中的任意一种或至少两种的组合。

24、作为本发明提供修复方法的优选技术方案,所述修复方法包括如下步骤:

25、(1)共沉淀反应制备正极材料前驱体的过程中,当正极材料前驱体的粒径达到目标粒径时,静置反应体系,然后去除静置分层后的上层清液,得到待修复浆料;

26、(2)混合浓度为30wt%至40wt%的碱性溶液与步骤(1)所述待修复浆料,使体系中氢氧根离子的浓度为15g/l至40g/l,然后继续混合增稠剂;增稠剂的用量为碱性溶液质量的0.1wt%至1wt%;

27、(3)升温至60℃至100℃,在搅拌速度为50rpm至150rpm的搅拌条件下进行裂纹修复。

28、相对于现有技术,本发明具有以下有益效果:

29、本发明首先静置反应体系,实现上层清液的去除,避免了未反应的金属液与后续加入的碱性溶液反应生成小颗粒或晶粒,影响前驱体的粒径均一性;本发明在去除上层清液后,进一步添加碱性溶液,使氢氧根离子进入正极材料前驱体的层间,增大前驱体层间距的同时,使氢氧根与表面未完全反应的金属离子结合,从而起到了修复裂纹的效果;本发明还通过增稠剂的使用增加了浆液的粘度,从而减少了前驱体颗粒与周围反应环境的碰撞几率,保证裂纹的修复效果。

技术特征:

1.一种正极材料前驱体裂纹的修复方法,其特征在于,所述修复方法包括如下步骤:

2.根据权利要求1所述的修复方法,其特征在于,步骤(1)所述目标粒径为d50的数值范围≥8μm。

3.根据权利要求1或2所述的修复方法,其特征在于,步骤(2)所述碱性溶液中的碱性物质为含钠碱性物质;

4.根据权利要求1-3任一项所述的修复方法,其特征在于,步骤(2)所述混合碱性溶液的终点为,使体系中氢氧根离子的浓度为15g/l至40g/l。

5.根据权利要求1-4任一项所述的修复方法,其特征在于,步骤(2)所述增稠剂为含钠碱性增稠剂;

6.根据权利要求1-5任一项所述的修复方法,其特征在于,步骤(2)所述增稠剂的用量为碱性溶液质量的0.1wt%至1wt%。

7.根据权利要求1-6任一项所述的修复方法,其特征在于,步骤(3)所述升温的终点温度为60℃至100℃。

8.根据权利要求1-7任一项所述的修复方法,其特征在于,步骤(3)所述裂纹修复在搅拌的条件下进行;

9.根据权利要求1-8任一项所述的修复方法,其特征在于,以金属元素的总摩尔量为100%计,步骤(1)所述正极材料前躯体中,镍的摩尔百分比为80%以上;

10.根据权利要求1-9任一项所述的修复方法,其特征在于,所述修复方法包括如下步骤:

技术总结

本发明涉及一种正极材料前驱体裂纹的修复方法,该修复方法包括如下步骤:(1)共沉淀反应制备正极材料前驱体的过程中,当正极材料前驱体的粒径达到目标粒径时,静置反应体系,然后去除静置分层后的上层清液,得到待修复浆料;(2)混合碱性溶液与步骤(1)所述待修复浆料,然后继续混合增稠剂;(3)升温进行裂纹修复。本发明提供的修复方法能够对大粒径前驱体以及高镍前驱体表面出现的裂纹进行修复,有效提升了产品合格率;而且,本发明提供的修复方法操作简单,便于工业化转化,具有良好的商业前景。

技术研发人员:张坤,尹道道,李聪,许开华,向兴,申烁

受保护的技术使用者:荆门市格林美新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!