一种淤泥陶粒及其生产方法与流程

本发明涉及陶粒,具体为一种淤泥陶粒及其生产方法。

背景技术:

1、陶粒具有容重轻、强度高、隔音保温、耐火、耐化学耐细菌腐蚀、抗震、抗冻等优良性能,这种人造轻骨料被广泛用于建筑上,其节能、节土、利废,社会效益与经济效益十分显著,我国众多的陶粒生产厂家目前以生产粘土陶粒和粉煤灰陶粒为主,页岩陶粒次之,采用粘士作为陶粒原料,会破坏耕地。采用页岩作为陶粒的原料,需要开采页岩矿,生产步骤多,生产成本高。

2、如中国专利文件公开号为cn102515605a的一种河道淤泥轻质陶粒及其生产方法,该一种河道淤泥轻质陶粒及其生产方法公开了以河道淤泥为主要原料,经除杂、均化→干燥、陈化→造粒→焙烧→筛分即可制得成品。以100%城市河道淤泥制备出的河道淤泥轻质陶粒,其堆积密度为300-500kg/m3,其中部分河道淤泥也可用湖泊淤泥、沼泽淤泥等其他类粘土原料替代。

3、上述所公开的技术方案虽然可以将河道淤泥通过生产加工实现陶粒的制粒和焙烧,但是,该技术方法在主要是通过单一的淤泥进行生产而成,由于淤泥陶粒的自身强度有限,并且发泡效果不佳,而且内部之间存在很多孔隙,结构疏松,导致陶粒内部的蜂孔较多,影响了陶粒的整体吸水率。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种淤泥陶粒及其生产方法,能够解决现有的淤泥陶粒通过单一的淤泥进行生产而成,由于淤泥陶粒的自身强度有限,并且发泡效果不佳,而且内部之间存在很多孔隙,结构疏松,导致陶粒内部的蜂孔较多,影响了陶粒的整体吸水率的问题。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:一种淤泥陶粒,包括以下重量份的原料:

5、淤泥20%~70%,辅料28%~55%和外掺剂2%~25%,所述淤泥为河道或水塘淤泥经处理获得;

6、所述淤泥中的化学成分要求为:sio2:55%~63%,al2o3:18%~24%,fe2o3:6%~10%,cao:4.2%~6.3%,mgo:4.2%~6.3%,na2o:1.5%~4%,k2o:1.5%~4%,烧失量2%~10%。

7、优选的,所述辅料包括粉煤灰、页岩渣、活性炭、钢渣粉、铁尾矿砂、凹凸棒土、废玻璃粉中一种或多种的组合。

8、优选的,所述外掺剂包括三氧化二铝、膨化剂、硅酸钠中一种或多种的组合。

9、优选的,所述粉煤灰选用f类二级粉煤灰,细度为16.8%,烧失量0.98%。

10、优选的,所述页岩渣的粒径为2~5mm。

11、优选的,所述活性炭的细度为36~85目,所述凹凸棒土的细度为200目。

12、优选的,所述钢渣粉的粒径为55~85μm,所述铁尾矿砂的粒径为2.5~4.5mm。

13、优选的,所述废玻璃粉的粒径为0.05~0.075mm。

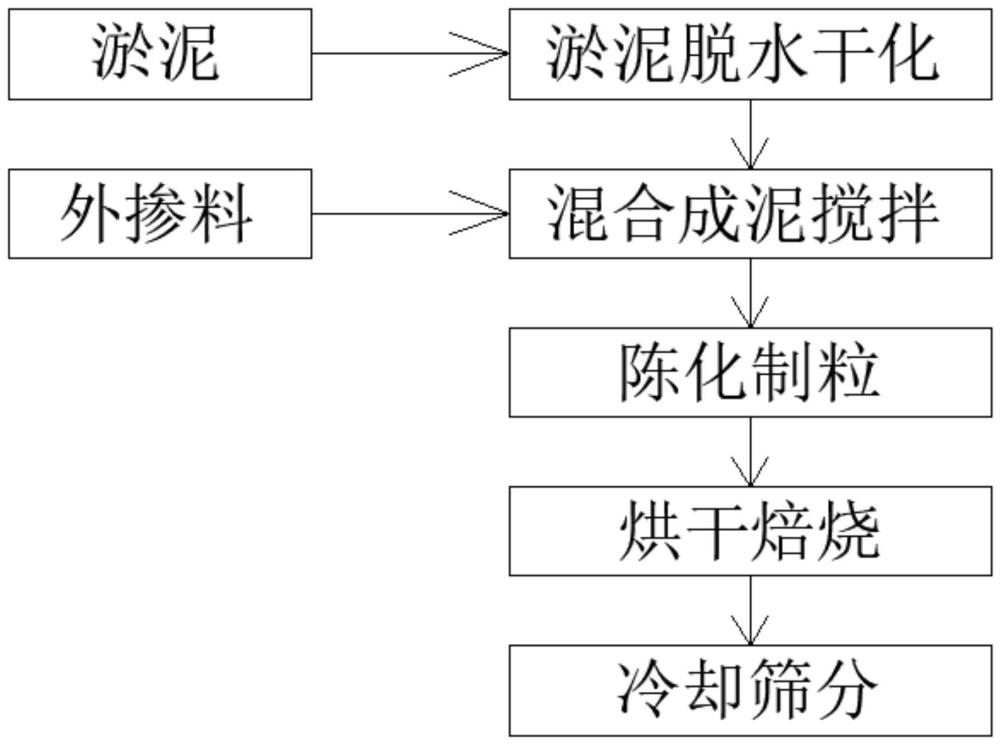

14、一种淤泥陶粒的生产方法,包括如下步骤:

15、s1:将淤泥通过污泥脱水机与污泥干化机进行脱水干化,使得淤泥的含水量为50%~68%;

16、s2:将s1中的淤泥投入搅拌机中进行搅拌,并投入不同比例的辅料和外掺剂进行混合,再将混合后的物料投入陈化库进行陈化处理,陈化时间为7~14天;

17、s3:陈化合格的物料通过喂料机经搅拌后通过成型机进行制粒,并通过整形筛分机进行筛分,得到8~18mm的生料粒;

18、s4:合格的生料粒进入回转窑的内部,随着回转窑的旋转,逐步向窑头方向移动,通过烘干、焙烧得到陶粒;

19、s5:煅烧成陶粒进入冷却机进行冷却,并通过滚筒筛进行不同粒径的筛分,得到不同粒径的陶粒。

20、优选的,所述回转窑中,预烧温度为250℃~800℃,预烧时间10min~20min进行烘干,烧结温度为1140℃~1200℃,烧结时间10min~30min进行焙烧;

21、所述回转窑中烘干小窑的转速280~360r/h,烧结大窑600~820r/h。

22、(三)有益效果

23、与现有技术对比,本发明具备以下有益效果:

24、本发明中,通过淤泥为主要原料进行陶粒的生产,实现了淤泥资源的利用,并且根据生产需求添加不同的辅料与外掺剂,在铁尾矿砂的作用下,则使陶粒内部的发气效果更佳,确保了陶粒的吸水性,并且通过在配料的内部添加钢渣粉、废玻璃粉等,在钢渣粉内部cao含量较高的作用下,则使淤泥陶粒的结构被有效改良,提高了陶粒的安定性,并且确保了陶粒的抗压强度和蓄热效果,相比较现有的单一的河道淤泥生产的陶粒,实用性更强,并且适用范围更广,灵活性高。

技术特征:

1.一种淤泥陶粒,其特征在于:包括以下重量份的原料:

2.根据权利要求1所述的一种淤泥陶粒,其特征在于:所述辅料包括粉煤灰、页岩渣、活性炭、钢渣粉、铁尾矿砂、凹凸棒土、废玻璃粉中一种或多种的组合。

3.根据权利要求1所述的一种淤泥陶粒,其特征在于:所述外掺剂包括三氧化二铝、膨化剂、硅酸钠中一种或多种的组合。

4.根据权利要求2所述的一种淤泥陶粒,其特征在于:所述粉煤灰选用f类二级粉煤灰,细度为16.8%,烧失量0.98%。

5.根据权利要求2所述的一种淤泥陶粒,其特征在于:所述页岩渣的粒径为2~5mm。

6.根据权利要求2所述的一种淤泥陶粒,其特征在于:所述活性炭的细度为36~85目,所述凹凸棒土的细度为200目。

7.根据权利要求2所述的一种淤泥陶粒,其特征在于:所述钢渣粉的粒径为55~85μm,所述铁尾矿砂的粒径为2.5~4.5mm。

8.根据权利要求2所述的一种淤泥陶粒,其特征在于:所述废玻璃粉的粒径为0.05~0.075mm。

9.如权利要求1-8任一种所述的一种淤泥陶粒的生产方法,其特征在于:包括如下步骤:

10.根据权利要求9所述的一种淤泥陶粒的生产方法,其特征在于:所述回转窑中,预烧温度为250℃~800℃,预烧时间10min~20min进行烘干,烧结温度为1140℃~1200℃,烧结时间10min~30min进行焙烧;

技术总结

本发明涉及陶粒技术领域,公开了一种淤泥陶粒及其生产方法,包括以下重量份的原料:淤泥20%~70%,辅料28%~55%和外掺剂2%~25%,所述淤泥为河道或水塘淤泥经处理获得;所述淤泥中的化学成分要求为:SiO2:55%~63%,Al2O3:18%~24%,Fe2O3:6%~10%,CaO:4.2%~6.3%,MgO:4.2%~6.3%,Na2O:1.5%~4%,K2O:1.5%~4%,烧失量2%~10%。本发明中,通过淤泥为主要原料进行陶粒的生产,实现了淤泥资源的利用,并且根据生产需求添加不同的辅料与外掺剂,在铁尾矿砂的作用下,则使陶粒内部的发气效果更佳,确保了陶粒的吸水性,并且通过在配料的内部添加钢渣粉、废玻璃粉等,在钢渣粉内部CaO含量较高的作用下,则使淤泥陶粒的结构被有效改良,提高了陶粒的安定性。

技术研发人员:仇烈,向灿,朱含婷

受保护的技术使用者:贞丰县恒山建材有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!