一种高性能低碳混凝土用一体化胶凝材料的制作方法

本发明属于混凝土,特别是涉及一种高性能低碳混凝土用一体化胶凝材料。

背景技术:

1、在世界各国都积极“降碳、减碳”的大环境下,开展低碳混凝土的开发与利用具有非常重要的现实意义。水泥是混凝土碳排放的主要来源,大幅度减少混凝土中的水泥熟料或者胶凝材料用量,多用矿物掺合料是降低混凝土碳足迹最有效的方法。

2、中国专利cn 103193434 a公开了一种低碳和吸碳混凝土及其制备方法,其采用高钙粉煤灰作为矿物掺合料,并利用从高钙粉煤灰引入混凝土中多余的f-cao吸收co2,从而达到吸碳目的;中国专利cn 114890744 a公开了一种绿色低碳混凝土的制备方法,其采用高钛矿渣粉作为矿物掺合料,主要利用高钛矿渣粉中tio2和钙钛矿吸收和还原co2的作用,实现混凝土降碳;中国专利cn 114835455 a公开了一种低碳混凝土及胶凝材料,其主要是提升胶凝材料中的一级粉煤灰的占比,一级粉煤灰的占比达到50%以上,水泥的含量降低到了50%以下,通过降低水泥用量实现混凝土低碳;中国专利cn 108439833a公开了一种高性能低碳混凝土,其主要选用矿渣粉、细陶瓷粉和粉煤灰作为胶凝材料的原料,并加入纳米级硅土和纳米粘土,混合形成颗粒级配合理的微集料混合物,替代水泥使用,使混凝土的强度保持施工要求,减少co2等温室气体的排放。

3、但上述技术提到的低碳混凝土都存在一定的技术缺陷,比如利用高钙粉煤灰中的f-cao吸收co2虽然可能产生一定减碳效果,但是f-cao在混凝土水化后期产生的微膨胀会对混凝土的结构安全性带来隐患;高钛矿渣粉的活性相比普通矿渣粉要低很多,替代水泥的量非常有限;一级粉煤灰固然有非常好的活性效应和滚珠效应,但一级粉煤灰资源非常有限,仅占粉煤灰总量的10%以下,利用一级粉煤灰把胶凝材料中的水泥用量降低到50%以下,能够节省的水泥熟料或者水泥的总量也很小;在混凝土中添加纳米材料替代水泥,虽然可大幅度降低混凝土中的水泥用量,降低混凝土碳减排强度,但由于制备纳米材料需要大量的能源消耗,产生的高碳排放并没有考虑进去,并没有从真正意义上降低碳的减排。此外,现有技术还有一个重大技术缺陷,都是以水泥(或胶凝材料)、矿物掺合料、骨料、外加剂四种基础材料来研究制备低碳混凝土。因为水泥生产时也添加矿渣粉、粉煤灰等混合材料,会与混凝土制备过程中添加的矿物掺合料在功能上有重复或者冲突,因此并没有从混凝土材料整体发展,对材料的性能进行全面设计和考虑,不利于低碳混凝土材料性能的整体优化,更进一步降低混凝土中水泥熟料的用量,实现最大程度的减碳效果。

技术实现思路

1、针对现有低碳混凝土存在的上述问题,本发明提供了一种高性能低碳混凝土用一体化胶凝材料。本发明以实现最大幅度降低混凝土二氧化碳减排和混凝土高性能化为双重目标,发明了一种高性能的一体化胶凝材料,将传统混凝土技术普遍采用的四种基本原料配料,简化为三种基本原料配料,将混凝土需要的水泥(或胶凝材料)与混凝土矿物掺合料统一协调制备成一体化胶凝材料,后期只要和骨料以及外加剂配料即可。

2、本发明是这样实现的,一种高性能低碳混凝土用一体化胶凝材料,由如下重量份的原料干混均匀得到:硅酸盐水泥熟料粉35-40份;高钙高铁贝利特硫铝酸盐水泥熟料粉5-6份;细石灰石粉5-10份;磨细粉煤灰14-20份;矿渣微粉10-15份;钢渣微粉10-15份;粗石灰石粉5-10份。

3、在上述技术方案中,优选的,所述高钙高铁贝利特硫铝酸盐水泥熟料粉,是将高钙高铁贝利特硫铝酸盐水泥熟料磨细至比表面积为380~400m2/kg得到;

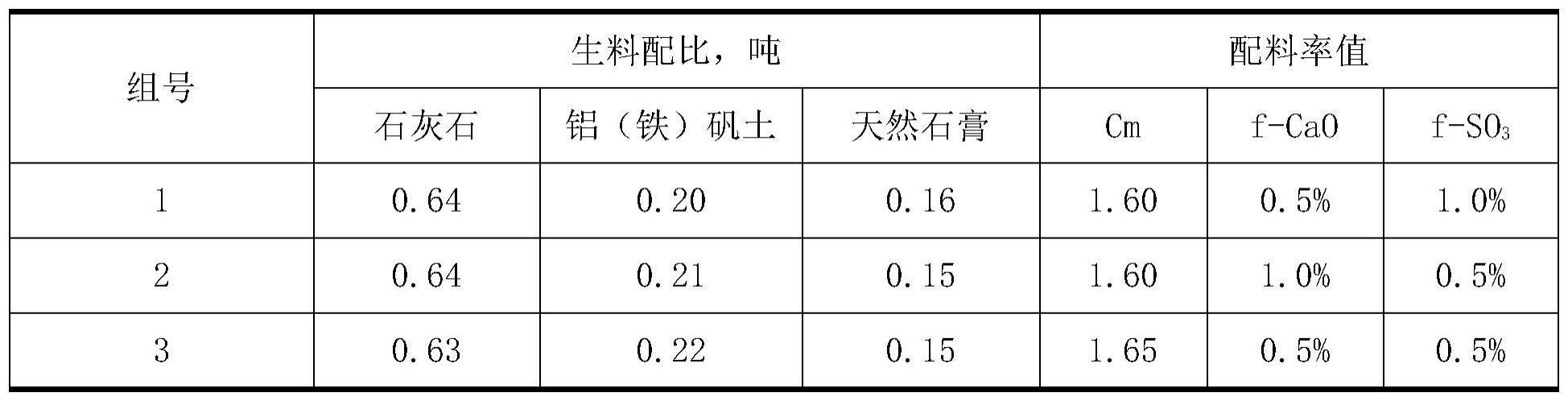

4、高钙高铁贝利特硫铝酸盐水泥熟料,是通过对其配料率值和矿物组成进行限定而烧成,能够和普通硅酸盐水泥很好地适应,并能够显著提高一体化胶凝材料的早期强度,特别是能够促进一体化胶凝材料中添加的各种矿物掺料的早期水化活性。所述高钙高铁高贝利特硫铝酸盐水泥熟料的配料参数为:碱度系数cm值为1.60~1.65,fcao为0.5~1.0%,fso3为0.5~1.0%;所述高钙高铁高贝利特硫铝酸盐水泥熟料熟料的矿物组成按重量百分比计:c2s矿物含量为50~60%,c4a3s矿物含量为20~25%,c6af2矿物含量为10-15%,c12a7矿物含量为5-10%。

5、在上述技术方案中,优选的,所述硅酸盐水泥熟料粉,由95%的普通硅酸盐水泥熟料和5%的脱硫石膏一起磨细而得,比表面积为380-400m2/kg。

6、在上述技术方案中,优选的,所述细石灰石粉,是由石灰石经过单独超细粉磨得到,比表面积为800-900m2/kg。

7、在上述技术方案中,优选的,所述磨细粉煤灰,是由原状粉煤灰经过单独磨细得到,比表面积为500-550m2/kg。

8、在上述技术方案中,优选的,所述矿渣微粉,是由水淬矿渣经过单独磨细得到,比表面积为550-600m2/kg。

9、在上述技术方案中,优选的,所述钢渣微粉,是由转炉钢渣经过单独磨细得到,比表面积为450-500m2/kg。

10、在上述技术方案中,优选的,所述粗石灰石粉,是由石灰石经过单独磨细得到,比表面积为150-200m2/kg。

11、本发明制备的一体化胶凝材料,尽最大程度地减少硅酸盐水泥熟料的用量,最大程度地利用石灰石粉、粉煤灰、矿渣微粉、钢渣微粉等矿物掺量;同时为了确保大掺量使用矿物掺量造成一体化胶凝材料早期强度偏低等不利影响,还添加了一种新型高钙高铁贝利特硫铝酸盐水泥熟料,这种新型高钙高铁贝利特硫铝酸盐水泥熟料区别于现有技术的硫铝酸盐水泥熟料或者高贝利特硫铝酸盐水泥熟料与普通硅酸盐水泥相容性差的缺点,其与硅酸盐水泥熟料不仅能够很好地协同水化发展,还能够显著提高硅酸盐水泥熟料体系的早期强度,特别是能够激发粉煤灰、矿渣粉、钢渣粉、石灰石粉的早期活性效应,使得一体化胶凝材料的早期水化能满足混凝土发展的要求,减少新拌混凝土的早期泌水等缺陷。一体化胶凝材料按照混凝土最佳密实度的要求设计粒度组成、并与混凝土骨料粒度级配相互协调,按照混凝土水化硬化梯度设计水泥熟料和辅助胶凝材料组成,做到即显著提高混凝土的性能又最大程度地降低混凝土中的水泥熟料用量,实现减碳。

12、一体化胶凝材料的使用,克服了以往混凝土材料设计的缺陷,简化了混凝土制备流程。更有利的是,一体化胶凝材料中硅酸盐水泥熟料的用量显著低于现有水泥或者胶凝材料中的用量,并具有良好的性能,能够保证制备的低碳混凝土在具备良好性能的情况下,使用硅酸盐水泥熟料的比例最大幅度地降低,实现大幅度降低碳排放强度的实际效果。

13、本发明具有的优点和积极效果是:

14、1)本发明制备的一体化胶凝材料,水泥熟料用量低至33-38%,具有良好的强度,28d强度可达到41.0-42.0mpa,是一种低碳胶凝材料,使得用此一体化胶凝材料制备的混凝土不需要添加其它矿物掺合料。

15、2)本发明制备的一体化胶凝材料,含有的高钙高铁贝利特硫铝酸盐水泥熟料,能够对大掺量矿物掺料的早期水化活性进行有效激发,使一体化胶凝材料3d强度提高7.7mpa,28d强度提高3.0mpa,显著促进了性能的优化。

16、3)本发明制备的一体化胶凝材料,粒度分布按照最佳密实度设计,一体化胶凝材料的颗粒分布可与低碳混凝土中的骨料的粒度级配形成良好的连续性,使低碳混凝土拌合物相对普通混凝土具有更高的流动性,混凝土拓展度提高10-15%。

17、4)利用本发明一体化胶凝材料制备的低碳混凝土,相对传统方法制备的混凝土,在胶凝材料用量相同情况下,c30-c60等级混凝土各龄期抗压强度提高2-4mpa,扩展度明显增大,是一种高性能混凝土。

18、5)利用本发明一体化胶凝材料制备的低碳混凝土,在不同强度等级下(c30-c60),相比普通混凝土,水泥熟料用量降低了14.3%左右,即混凝土的碳排放强度降低了14.3%,是一种低碳混凝土。

19、6)利用本发明一体化胶凝材料制备的低碳混凝土,在混凝土制备时,不需要再次添加任何矿物掺合料,简化了混凝土的配料工序,进一步提高了混凝土的均质性和施工性能,胶凝材料中大掺量矿物掺料的二次水化反应强化了硬化水泥浆体和骨料的界面过渡区,改善和提高了混凝土长期耐久性。

- 还没有人留言评论。精彩留言会获得点赞!