一种局部快速维修用的高强耐火材料及其制备方法、应用方法与流程

本发明涉及耐火浇注材料,具体涉及一种局部快速维修用的高强耐火材料及其制备方法、应用方法。

背景技术:

1、反射炉是一种常用的铝及铝合金生产的熔炼设备。在反射炉生产过程中,由于频繁的扒渣操作,炉门槛及扒渣斜坡位置的耐火材料一方面要遭受冷热交替的冲击和机械碰撞,另一方面会被铝液及各类添加剂侵蚀和渗透,属于易损部位。而一般来讲,这两个部位会选用不同种类的耐火材料,斜坡位置使用与炉底相同的不粘铝浇注料,而炉门槛使用耐高温高强的低水泥浇注料,二者无法兼顾。当耐火衬体损坏时,传统的维修方法是,停炉待炉温降至室温后,清理掉破损的残余衬体,重新支模浇注。修补料通常使用水泥结合的浇注料,因此在维修后还需要进一步烘烤排出水分。整个维修工期需要1个月左右,严重影响生产进度,同时造成能源浪费。

2、另外由于铝的熔点只有720-760℃,铝加工反射炉长期在1200℃及以下环境中运行,在该温度条件下,常规耐火材料的抗压强度只有水泥结合的耐火材料的抗压强度的一半不到,无法满足反射炉炉门槛及扒渣斜坡对耐火材料高强度的要求。

技术实现思路

1、为了解决现有反射炉耐火材料易损部位维修困难、且常规耐火材料强度低的技术问题,而提供一种局部快速维修用的高强耐火材料及其制备方法、应用方法。本发明的修补材料通过涂抹等方式施工可方便维修反射炉易损部位,与本体结合性能优异,同时兼具优异强度和不为铝液润湿性能,优异的综合性能解决目前市场上反射炉耐火材料易损部位维修困难的技术问题。

2、为了达到以上目的,本发明通过以下技术方案实现:

3、一种局部快速维修用的高强耐火材料,包括如下重量百分数材料:高铝矾土60-72%、刚玉5-15%、α-al2o3微粉1-10%、硬化剂1-4%、烧结剂1-5%、防爆剂0.1-0.2%、磷酸二氢铝粉末5-10%;

4、其中所述烧结剂为磷酸硼粉末和/或硫酸硼粉末。

5、进一步地,所述高铝矾土中氧化铝含量≥85wt%,所述高铝矾土的粒度范围选自1-3mm、或者3-5mm、或者5-8mm、或者这三种粒度的组合。

6、进一步地,所述刚玉为白刚玉或板状刚玉,所述刚玉的粒度范围选自1.0-0mm以及0.075-0.1mm的组合,其中粒度范围为1.0-0mm的刚玉占所用刚玉总重的20-30%。

7、进一步地,所述α-al2o3微粉为具有粒径1.5-2.5μm和11-15μm的双峰分布的活性α-al2o3微粉。

8、进一步地,所述硬化剂为纯铝酸钙水泥(ca-70)和电熔镁砂(325目)的复合,所述纯铝酸钙水泥与所述电熔镁砂的质量比为2-5:1。

9、进一步地,所述防爆剂选自碱式乳酸铝和短切聚丙烯腈纤维的组合,其中所述短切聚丙烯腈纤维的直径5-10μm、长度1-5mm;所述碱式乳酸铝、所述短切聚丙烯腈纤维的质量比为6-8:1。

10、上述局部快速维修用的高强耐火材料的制备方法,包括如下步骤:

11、将高铝矾土、刚玉、α-al2o3微粉和磷酸二氢铝粉末置于混料机中,预混3-5min,得到预混料a;

12、将硬化剂、烧结剂和防爆剂进行预混5-10min,检测防爆剂的分散情况,如发现结团,继续延长混料时间,直至不结团,得到预混料b;

13、将所述预混料a和所述预混料b置于强制式搅拌机中,混合5-10min,待混合均匀后出料,并用带有防水膜的牛皮纸袋密封包装。

14、上述局部快速维修用的高强耐火材料的应用方法,清理铝加工反射炉待维修部位,主要清理残铝、残留的耐火材料等,根据需要进行木模支模,将混合均匀的高强耐火材料与水搅拌形成泥料,通过涂抹、浇注、喷涂等方式施工在待维修部位,自然养护;若采用木模支模,则选择浇注施工,在浇注后6-8小时脱出木模,完成施工。

15、有益技术效果:

16、在加水条件下,本发明修复用的高强耐火材料中通过磷酸盐(磷酸二氢铝和烧结剂中磷酸硼)与硬化剂反应赋予材料一定初始脱模强度,其中电熔镁砂与磷酸盐反应更为剧烈,需精确控制其添加量,在本发明范围内可确保修复用的耐火材料具有合理的硬化时间,可施工性强;另外,常温下,磷酸盐与硬化剂反应为放热反应,从而提供防爆剂碱式乳酸铝分解所需热量,为耐火材料烘烤排水形成通道,改善材料的透气性和抗爆裂性能;此外,本发明组合可减少低熔物mg3(po4)2的生成,而低熔物将导致材料耐高温性能下降;烘炉过程中当升温至1000℃及以上时,磷酸盐除了与硬化剂反应生成ca和mg的磷酸盐之外,还会与al2o3反应生成alpo4晶相,同时逐渐排出水分,起到胶结作用,使得耐火材料具有一定的中低温强度;

17、本发明通过磷酸硼、硫酸硼烧结剂的引入,降低上述生成的各类磷酸盐的烧结温度,使得原本在1200℃及以上才会转变的结晶相在低至800-1000℃时即可转变为液相,从而加速材料的低温烧结,使得耐火材料可以获得近似水泥结合耐火材料的较高强度,从而满足铝加工行业使用要求;相比水泥结合体系,本发明的耐火材料体系在升温过程中水分的排出较为均匀;

18、本发明通过防爆剂碱式乳酸铝的加入,磷酸盐结合耐火材料硬化过程中由于镁砂与结合剂反应剧烈,释放大量热量,耐火材料本体温度会达到50℃以上,高温促进碱式乳酸铝原位发生凝胶作用,在基质中形成网状细小裂纹,从而改善材料低温透气性和抗爆裂性;而短切聚丙烯腈纤维由于是有机纤维,其在高温下逐渐分解形成为碳纤维,分解的过程中为耐火材料排水提供通道,从而使得耐火材料具有较高的强度以及改善高温下耐火材料的抗爆裂性能,耐火材料按照50℃/min的速率升温烘烤,不会发生爆裂,从而大大缩短了烘炉时间,降低能源消耗,此外,碳纤维的形成利于改善材料的高温韧性和抗铝液侵蚀性能。

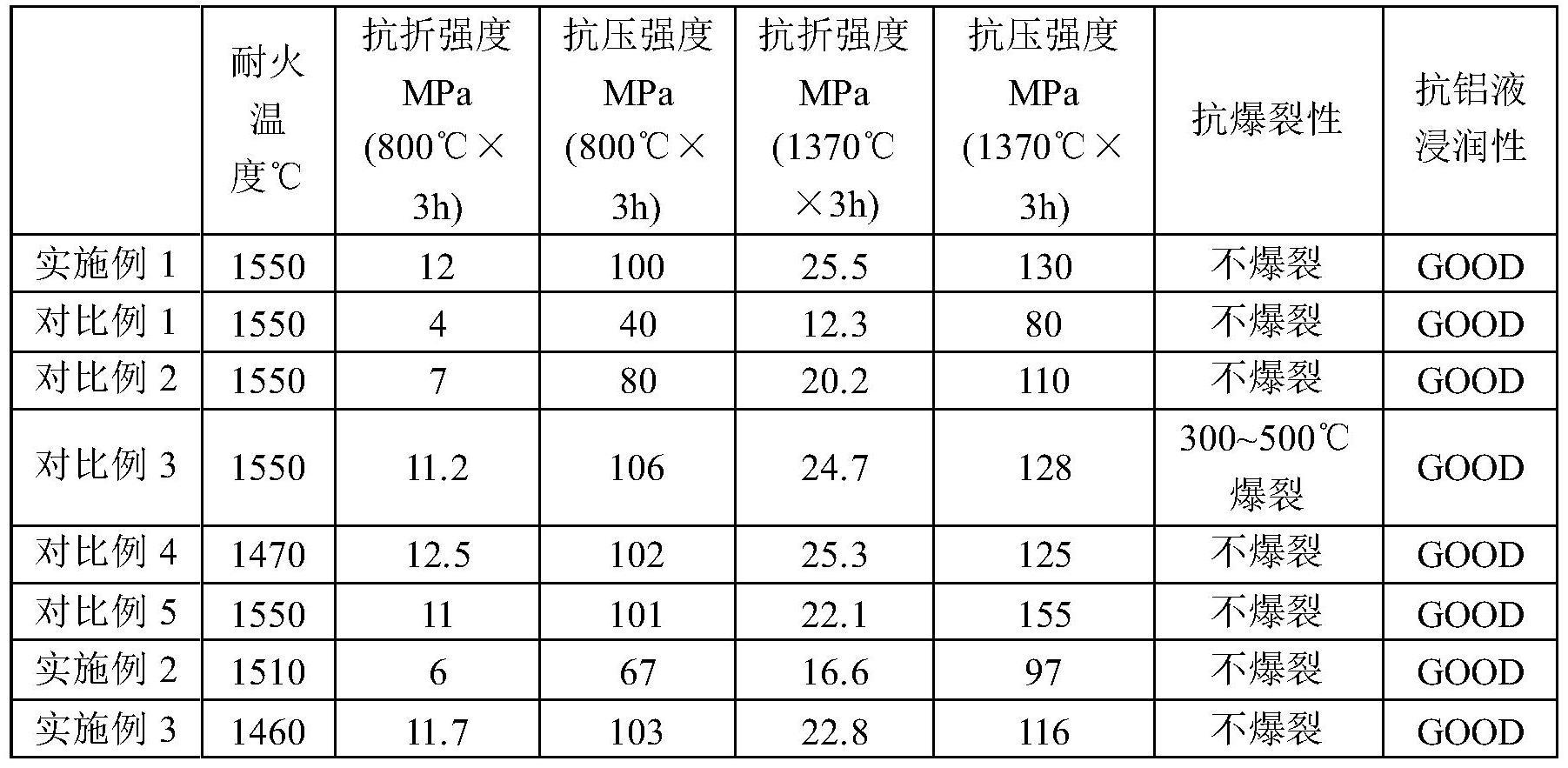

19、本发明提供的一种快速维修高强耐火材料,一方面,通过磷酸盐结合剂与耐火衬体的反应,使得与衬体具有良好的结合强度,不会在烘烤过程中与基体剥离,另一方面,磷酸盐是一种优良的铝不润湿剂,相比常用的钡盐、氟化物等不润湿剂高温易分解,具有更高的可使用温度;此外,通过复合防爆剂的引入,改善材料在低温和中温阶段的抗爆裂性能,实现快速复炉升温烘烤;同时,烧结剂的引入,使得材料在中低温800-1000℃时的抗压强度和抗折强度,接近低水泥浇注料的水平;综合如上性能,该耐火材料可以满足使用工况的要求。

技术特征:

1.一种局部快速维修用的高强耐火材料,其特征在于,包括如下重量百分数材料:高铝矾土60-70%、刚玉5-15%、α-al2o3微粉1-10%、硬化剂1-4%、烧结剂1-5%、防爆剂1-5%、磷酸二氢铝粉末5-10%;

2.根据权利要求1所述的一种局部快速维修用的高强耐火材料,其特征在于,所述高铝矾土中氧化铝含量≥85wt%,所述高铝矾土的粒度范围选自1-3mm、或者3-5mm、或者5-8mm、或者这三种粒度的组合。

3.根据权利要求1所述的一种局部快速维修用的高强耐火材料,其特征在于,所述刚玉为白刚玉或板状刚玉,所述刚玉的粒度范围选自1.0-0mm以及0.075-0.1mm的组合,其中粒度范围为1.0-0mm的刚玉占所用刚玉总重的20-30%。

4.根据权利要求1所述的一种局部快速维修用的高强耐火材料,其特征在于,所述α-al2o3微粉为具有粒径1.5-2.5μm和11-15μm的双峰分布的活性α-al2o3微粉。

5.根据权利要求1所述的一种局部快速维修用的高强耐火材料,其特征在于,所述硬化剂为纯铝酸钙水泥和电熔镁砂的复合,所述纯铝酸钙水泥与所述电熔镁砂的质量比为2-5:1。

6.根据权利要求1所述的一种局部快速维修用的高强耐火材料,其特征在于,所述防爆剂选自碱式乳酸铝和短切聚丙烯腈纤维的组合,其中所述短切聚丙烯腈纤维的直径5-10μm、长度1-5mm;所述碱式乳酸铝、所述短切聚丙烯腈纤维的质量比为6-8:1。

7.一种根据权利要求1-6任一项所述的局部快速维修用的高强耐火材料的制备方法,其特征在于,包括如下步骤:

8.一种根据权利要求1-6任一项所述的局部快速维修用的高强耐火材料的应用方法,其特征在于,清理铝加工反射炉待维修部位,根据需要进行木模支模,将混合均匀的高强耐火材料与水搅拌形成泥料施工至待维修部位,自然养护。

技术总结

本发明涉及一种局部快速维修用的高强耐火材料及其制备方法、应用方法,包括如下重量百分数材料:高铝矾土60‑70%、刚玉5‑15%、α‑Al2O3微粉1‑10%、硬化剂1‑4%、烧结剂1‑5%、防爆剂1‑5%、磷酸二氢铝粉末5‑10%;其中所述烧结剂为磷酸硼和/或硫酸硼;本发明的修补材料通过涂抹等方式可方便维修铝加工反射炉易损部位,与本体结合性能优异,同时兼具优异强度和不为铝液润湿性能,优异的综合性能解决目前市场上反射炉耐火材料易损部位维修困难的技术问题。

技术研发人员:孔垂周,宋学斌

受保护的技术使用者:江苏瑞复达高温新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!