工艺任务的控制方法及半导体设备与流程

本发明涉及半导体,尤其是涉及工艺任务的控制方法及半导体设备。

背景技术:

1、目前,当半导体设备处于稳定运行状态时,通常采用半导体设备单位时间内产出的晶圆(wafer)数量即wph(wafers per hour,每小时晶圆数)来衡量该半导体设备的生产能力。现有方法主要采用混合整数规划对半导体设备进行数学建模,如构建变量,并根据变量生成约束条件和目标函数,最后通过求解器对构建的模型进行优化求解,并对结果进行统计分析得出产能数据,这种方法虽然可以实现半导体设备的产能分析,但是一旦数据没有表现出规律性或周期性,随着工艺任务job个数的增加,产能数据逐渐收敛并在一定范围内波动,很少能稳定在一个数值,导致出现计算偏差;此外,该方法还比较耗时,易错过最优启动job的时机,造成原本可以启动的job无法启动,直接导致存在物料在工艺槽内滞留的现象,间接影响了半导体设备的产能。因此,如何对半导体设备的工艺任务进行控制,以使半导体设备的生产能力达到理论最优是亟需解决的问题。

技术实现思路

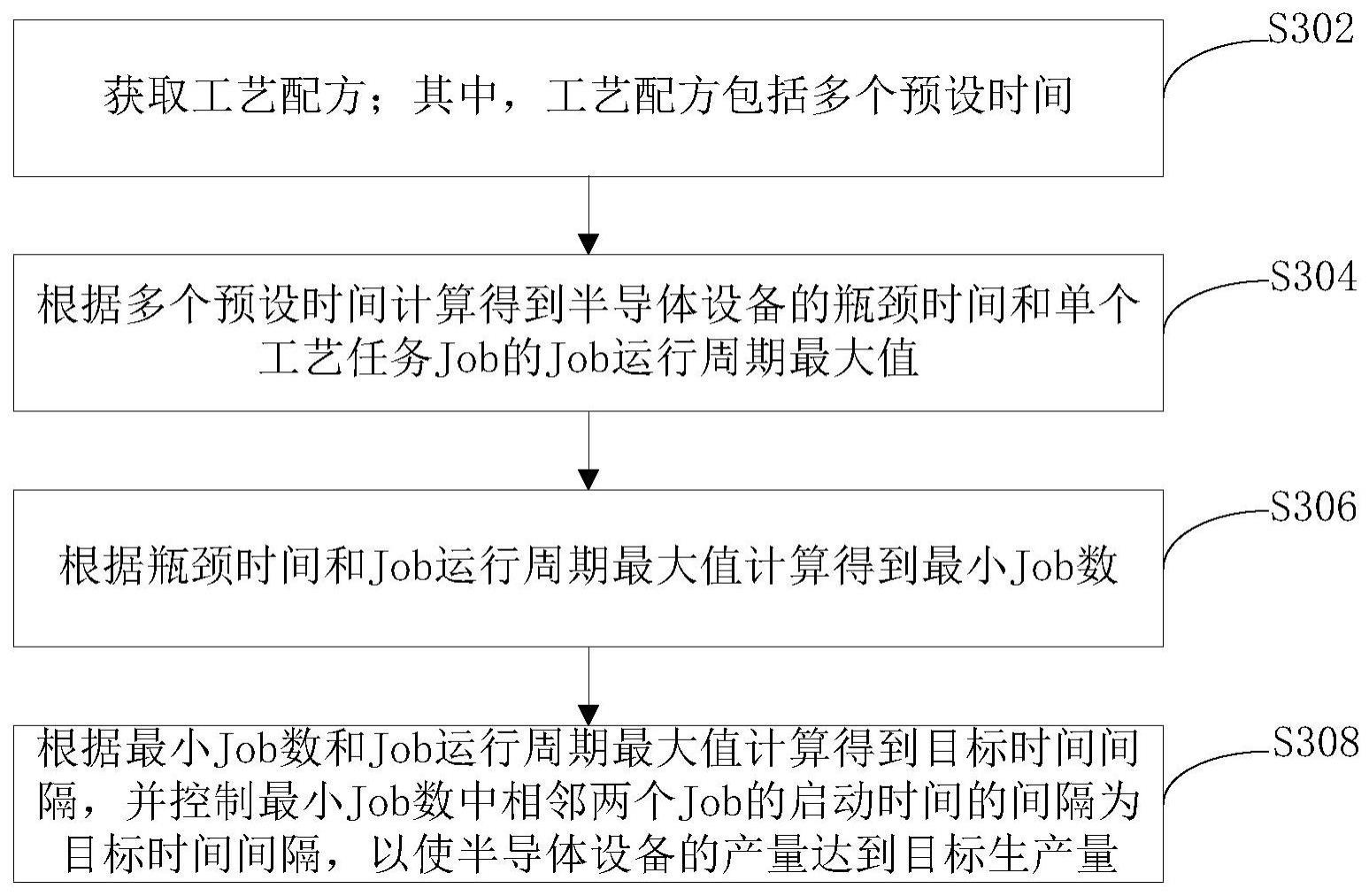

1、有鉴于此,本发明的目的在于提供工艺任务的控制方法及半导体设备,以缓解上述问题,以瓶颈时间为基础,计算目标生产量,并结合job运行周期最大值计算最小job数和目标时间间隔,以确定job的最佳启动时机,从而实现了半导体设备的生产能力达到目标生产量,进而提升了半导体设备中工艺任务的控制精度。

2、第一方面,本发明实施例提供了一种工艺任务的控制方法,应用于半导体设备,其中,半导体设备包括:物料存储区、晶圆(wafer)转移区、第一机械手、第二机械手以及多个工艺腔室;该方法包括:获取工艺配方;其中,工艺配方包括多个预设时间,预设时间包括:传输时间、准备时间、滞留时间以及工艺时间,传输时间用于表征晶圆经第一机械手在wafer转移区和多个工艺腔室之间进行传输的时间,以及,经第二机械手在物料存储区和wafer转移区之间进行传输的时间;准备时间用于表征第一机械手在上一晶圆传输完成后,传输下一晶圆之前的移动时间;滞留时间用于表征晶圆在工艺腔室的允许最大滞留时间;工艺时间用于表征晶圆在各个工艺腔室进行工艺加工的时间;根据多个预设时间计算得到半导体设备的瓶颈时间和单个工艺任务(job)的job运行周期最大值;根据瓶颈时间和job运行周期最大值计算得到最小job数;根据最小job数和job运行周期最大值计算得到目标时间间隔,并控制最小job数中相邻两个job的启动时间的间隔为目标时间间隔,以使半导体设备的产量达到目标生产量;其中,目标生产量根据瓶颈时间确定,用于表征半导体设备在单位时间内连续运作生成的最大晶圆数量。

3、优选地,传输时间包括:第一传输时间、第二传输时间和第三传输时间;其中,第一传输时间包括第一一传输子时间和第一二传输子时间,第一一传输子时间包括:将当前工艺腔室中的当前晶圆经第一机械手传输至下一工艺腔室的时间以及将上一工艺腔室内的下一晶圆经第一机械手传输至当前工艺腔室的时间;第一二传输子时间包括:经第一机械手将晶圆从wafer转移区传输至第一个工艺腔室的时间,以及,经第一机械手将晶圆从最后一个工艺腔室传输至wafer转移区的时间;第二传输时间用于表征晶圆经第二机械手从物料存储区传输至wafer转移区的时间;第三传输时间用于表征晶圆经第二机械手从wafer转移区传输至物料存储区的时间;根据多个预设时间计算得到半导体设备的瓶颈时间和单个工艺任务job的job运行周期最大值的步骤,包括:根据每个工艺腔室对应的第一一传输子时间、工艺时间以及准备时间计算得到该工艺腔室的独立运行周期理论值,并将多个工艺腔室的独立运行周期理论值的最大值作为第一瓶颈时间;其中,第一瓶颈时间用于表征工艺腔室对应的理论瓶颈时间;根据多个工艺腔室对应的第一一传输子时间和准备时间计算得到第二瓶颈时间;其中,第二瓶颈时间用于表征第一机械手对应的理论瓶颈时间;根据第一二传输子时间、第二传输时间、第三传输时间以及准备时间计算得到第三瓶颈时间;其中,第三瓶颈时间用于表征晶圆执行jobin过程和jobout过程对应的理论瓶颈时间,jobin过程用于表征晶圆经第二机械手从物料存储区传输至wafer转移区的过程,jobout过程用于表征晶圆经第二机械手从wafer转移区传输至物料存储区的过程;将第一瓶颈时间、第二瓶颈时间和第三瓶颈时间的最大值作为半导体设备的瓶颈时间;根据第一传输时间、第二传输时间、第三传输时间、滞留时间和工艺时间,计算得到job运行周期最大值。

4、优选地,根据每个工艺腔室对应的第一一传输子时间、工艺时间以及准备时间计算得到该工艺腔室的独立运行周期理论值的步骤,包括:

5、独立运行周期理论值的计算公式如下:

6、cycletimei=ti-(i+1)+pre(i+1)-(i-1)+t(i-1)-i+pi

7、其中,cycletimei表示第i个工艺腔室的独立运行周期理论值,ti-(i+1)表示第i个工艺腔室中加工完成的晶圆经第一机械手,从第i个工艺腔室传输至第i+1个工艺腔室的时间,pre(i+1)-(i-1)表示第一机械手从第i+1个工艺腔室移动至第i-1个工艺腔室以传输下一晶圆的准备时间,t(i-1)-i表示将第i-1个工艺腔室内的下一晶圆经第一机械手传输至第i个工艺腔室的时间,pi表示下一晶圆在第i个工艺腔室进行工艺加工的工艺时间,i∈{1,2,3...n},n表示工艺腔室的总数,i=0或i=n+1表示wafer转移区。

8、优选地,根据多个工艺腔室对应的第一一传输子时间和准备时间计算得到第二瓶颈时间的步骤,包括:

9、第二瓶颈时间的计算公式如下:

10、

11、其中,cycletimetrans表示第二瓶颈时间,ti-(i+1)表示第i个工艺腔室中加工完成的晶圆经第一机械手,从第i个工艺腔室传输至第i+1个工艺腔室的时间,pre(i+1)-(i-1)表示第一机械手从第i+1个工艺腔室移动至第i-1个工艺腔室以传输下一晶圆的准备时间,i∈{1,2,3...n},n表示工艺腔室的总数,i=0或i=n+1表示wafer转移区。

12、优选地,根据第一二传输子时间、第二传输时间、第三传输时间以及准备时间计算得到第三瓶颈时间的步骤,包括:

13、第三瓶颈时间的计算公式如下:

14、cycletimejobout-jobin=tjobout+tjobin+t0-1+pre1-n+tn-(n+1)

15、其中,cycletimejobout-jobin表示第三瓶颈时间,tjobout表示第三传输时间,tjobin表示第二传输时间,t0-1表示经第一机械手将晶圆从wafer转移区传输至第一个工艺腔室的时间,tn-(n+1)表示经第一机械手将晶圆从最后一个工艺腔室传输至wafer转移区的时间,pre1-n表示第一机械手从第一个工艺腔室到最后一个工艺腔室的准备时间,i∈{1,2,3...n},n表示工艺腔室的总数,i=0或i=n+1表示wafer转移区。

16、优选地,根据第一传输时间、第二传输时间、第三传输时间、滞留时间和工艺时间,计算得到job运行周期最大值的步骤,包括:

17、job运行周期最大值的计算公式如下:

18、

19、其中,tjobmax表示job运行周期最大值,tjobin表示第二传输时间,tjobout表示第三传输时间,t(i-1)-i表示将第i-1个工艺腔室内的下一晶圆经第一机械手传输至第i个工艺腔室的时间,pi表示下一晶圆在第i个工艺腔室进行工艺加工的工艺时间,tn-(n+1)表示经第一机械手将晶圆从最后一个工艺腔室传输至wafer转移区的时间,δi表示晶圆在第i个工艺腔室的滞留时间,i∈{1,2,3...n},n表示工艺腔室的总数,i=0或i=n+1表示wafer转移区。

20、优选地,根据瓶颈时间和job运行周期最大值计算得到最小job数的步骤,包括:

21、最小job数的计算公式如下:

22、nmin=1+tjobmax/bottleneck

23、其中,nmin表示最小job数,bottleneck表示半导体设备的瓶颈时间,tjobmax表示job运行周期最大值。

24、优选地,根据最小job数和job运行周期最大值计算得到目标时间间隔的步骤,包括:

25、目标时间间隔的计算公式如下:

26、interval=tjobmax/nmin

27、其中,interval表示目标时间间隔,nmin表示最小job数,tjobmax表示job运行周期最大值。

28、第二方面,本发明实施例还提供一种半导体设备,半导体设备包括控制器以及与控制器连接的执行机构;其中,执行结构包括:物料存储区、wafer转移区、第一机械手、第二机械手以及多个工艺腔室;物料存储区和wafer转移区均用于存放晶圆,工艺腔室用于对晶圆进行工艺加工;第一机械手用于将晶圆从wafer转移区转移至工艺腔室;或者,将晶圆从工艺腔室转移至wafer转移区;或者,将晶圆从一个工艺腔室转移至另一个工艺腔室;第二机械手用于将晶圆从物料存储区转移至wafer转移区,或者,将晶圆从wafer转移区转移至物料存储区;控制器,用于利用第一方面的工艺任务的控制方法控制执行机构执行job,以使半导体设备的产量达到目标生产量。

29、第三方面,本发明实施例还提供一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序被处理器运行时执行上述第一方面的工艺任务的控制方法的步骤。

30、本发明实施例带来了以下有益效果:

31、本发明实施例提供了工艺任务的控制方法及半导体设备,根据工艺配方中的多个预设时间计算半导体设备的瓶颈时间和单个工艺任务job的job运行周期;并根据瓶颈时间计算目标生产量,根据瓶颈时间和job运行周期最大值计算得到最小job数;根据最小job数和job运行周期最大值计算得到目标时间间隔,并控制相邻两个job的启动时间的间隔为目标时间间隔,以使半导体设备的产量达到目标生产量。上述控制方式中,以瓶颈时间为基础,计算目标生产量,并结合job运行周期最大值计算最小job数和目标时间间隔,以确定job的最佳启动时机,从而实现了半导体设备的生产能力达到目标生产量,进而提升了半导体设备中工艺任务的控制精度。

32、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

33、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!