一种制备高价值碳材料的装置、方法及石墨烯-介孔炭杂化物

本发明涉及纳米材料加工,尤其涉及一种制备高价值碳材料的装置、方法及石墨烯-介孔炭杂化物。

背景技术:

1、石墨烯是二维结构的sp2杂化碳材料,具有比表面积大,导电性好的优点,可以用于电容器的电极材料或锂离子电池的导电剂以及环境吸附材料。但是,由于石墨烯的堆积密度很小,大量填加,会导致储能器件极片的压实密度下降,器件的能量密度下降。

2、介孔炭则是一种特殊的活性炭,是sp3杂化碳结构,主要由微孔活性碳的活化造化方法而得,具有堆积密度大的优势。但sp3杂化碳与sp2杂化碳相比,导电性不足。因而在用于电极材料时,具有高功率下性能衰减趋势。

3、显然,如果能够制备石墨烯与介孔炭的杂化物,且控制一定的比例,则能够得到两个性能兼顾的优异电极材料—石墨烯-介孔炭杂化物。石墨烯-介孔炭杂化物结合了石墨烯和介孔炭的优点,石墨烯作为导电性最好的材料之一,可以显著提高复合杂化物的导电性和导热性。这使得石墨烯-介孔炭杂化物在电子器件、能源存储和传感器等领域具有广泛应用前景。并且,介孔炭具有丰富的孔隙结构和高比表面积,可以提供更多的活性位点和吸附空间。通过与石墨烯的结合,石墨烯-介孔炭杂化物可以在催化剂、吸附材料和分离膜等领域展示出良好的性能。此外,石墨烯作为一种具有极高机械强度的材料,可以提高复合杂化物的力学性能。这在制备高性能复合材料和增强材料方面具有潜在的应用前景。

4、目前,石墨烯主要由化学气相沉积(chemical vapor deposition,简称cvd)-硅、氧化物模板法或石墨插层剥离制得。cvd方法中,碳源的转化率很低,成本较高。而介孔炭常用微孔炭的水蒸汽活化,co2活化或碱活化制得,二者的制备环境差异较大。如果采用氧化物模板法制备石墨烯,再与介孔炭复合,存在模板等去除工序,这会对介孔炭的纯度造成影响。

5、目前也有液态熔融金属裂解甲烷为主要成分的烃类制备石墨烯的方法报道,但该方法还处于研究阶段,需要进一步改进和优化以提高石墨烯的质量和产率,并且该方法得到的石墨烯比表面积低,仍需要改进。同时,熔融金属一般含有低熔点金属,挥发后导致熔点上升,能耗增大。

6、因此,目前还没有采用液态熔融金属裂解烷烃协同制备高价值碳材料(高纯度、高比表面积的石墨烯、石墨烯-介孔炭杂化物等)的装置及方法。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种高价值碳材料的制备装置、制备方法以及由该方法获得的石墨烯-介孔炭杂化物,采用液态熔融金属裂解烷烃的方式,协同介孔炭制备出高纯度、高比表面积碳材料。具体

技术实现要素:

如下:

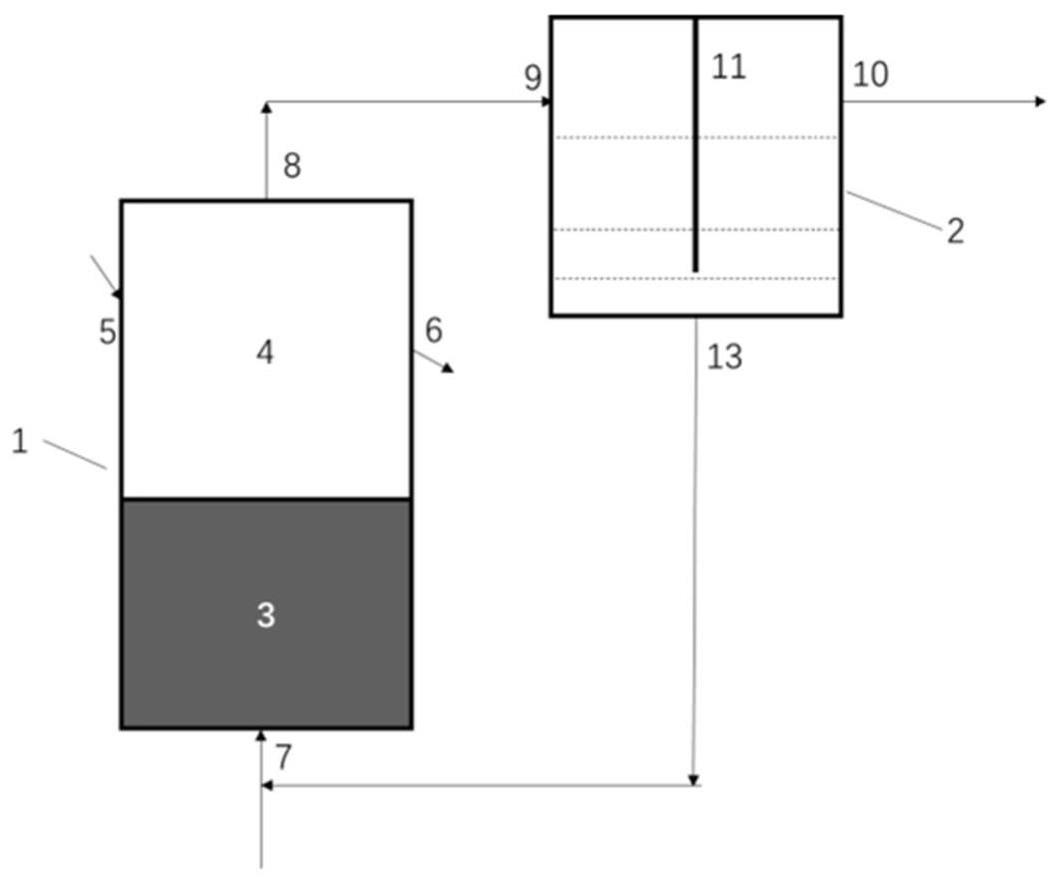

2、第一方面,本发明提供一种制备高价值碳材料的装置,所述装置包括:

3、液态熔融金属装置1,所述液态熔融金属装置1中盛放有液态熔融金属,所述液态熔融金属装置1被所述液态熔融金属的液面分为液态熔融金属段3和气相反应段4,所述液态熔融金属段3设置有原料进口7,所述气相反应段4设置有介孔炭进口5和气体产品出口8;所述液态熔融金属装置1用于将通过原料进口7进入的气态烷烃转化为石墨烯与氢气,以及,所述液态熔融金属装置1用于使通过介孔炭进口5进入的介孔炭与所述气态烷烃反应生成石墨烯-介孔炭杂化物;

4、挥发金属吸收装置2,所述挥发金属吸收装置2设置有气体产品入口9和液态烃出口13;所述挥发金属吸收装置2中盛放有液态烃,用于吸收经气体产品入口9进入其中的所述液态熔融金属装置1中挥发出的金属蒸气,并将吸收了金属蒸气的液态烃经液态烃出口13循环至原料进口7供应到所述液态熔融金属装置1中,实现挥发金属的补加;

5、所述气体产品出口8与所述气体产品入口9通过管道贯通;

6、所述液态烃出口13与所述原料进口7通过管道贯通。

7、可选地,所述液态熔融金属装置1还包括碳产品出口6,所述碳产品出口6位于所述液面以上,所述介孔炭进口5以下。

8、可选地,所述挥发金属吸收装置2还包括挡板11和气体出口10,所述挡板11用于延长金属蒸气在液态烃中的停留时间,所述气体出口10用于排出不含金属的气体。

9、第二方面,本发明提供一种高价值碳材料的制备方法,所述方法适用于上述第一方面所述的装置,所述方法包括:

10、将气态烷烃经原料进口7通入液态熔融金属装置1,所述气态烷烃以气泡形式穿过所述液态熔融金属段3时,转化为石墨烯与氢气,所述石墨烯漂浮于所述液面,将介孔炭经介孔炭进口5通入液态熔融金属装置1的气相反应段4,在下落过程中,催化残余气态烷烃在在介孔炭表面生成石墨烯,形成所述石墨烯-介孔炭杂化物;

11、所述介孔炭以及石墨烯-介孔炭杂化物进一步下落到达所述液面,对漂浮于液面的所述石墨烯进行有效分散,减少所述石墨烯间的堆叠;

12、当漂浮于所述液面的固体碳产品的高度达到所述液面与所述介孔炭进口5间高度的1/2-3/4时,停止气态烷烃进料,并向原料进口7通入氢气,将所述固体碳产品从碳产品出口6吹出所述装置;

13、少量随氢气从气体产品出口8挥发的金属组分,从气体产品入口9进入挥发金属吸收装置2中,经过挡板11延长停留时间,被液态烃吸收,氢气经气体出口10出,得到氢气;

14、重新恢复气态烷烃和介孔炭的进料,使制备过程连续化;

15、定期将所述挥发金属吸收装置2中的液态烷烃经液态烃出口13循环到装置1的原料进口7,完成挥发金属组分的循环补加。

16、可选地,所述气态烷烃为甲烷,和/或乙烷;

17、所述液态烷烃的分子量范围为160-260;

18、所述熔融金属由混合金属粉末在施加电压与电流条件下,熔融后形成的,所述熔融金属的温度为600-1200℃,所述混合金属粉末由铜、镍、铁、钼和锰中的一种或多种,与铝、镓和锡中的一种至多种混合而成,所述混合金属粉末的粒度为1-10μm。

19、可选地,所述介孔炭的粒度为1-50μm。

20、可选地,所述气态烷烃在所述液态熔融金属段3停留时间为1-20s;

21、所述气态烷烃所述气相反应段4的停留时间为1-10s。

22、第三方面,本发明提供一种上述第二方面所述的制备方法获得的石墨烯-介孔炭杂化物。

23、可选地,所述石墨烯-介孔炭杂化物的比表面积为1600-2400m2/g;

24、所述石墨烯-介孔炭杂化物的压实密度为300-600kg/m3;

25、所述石墨烯-介孔炭杂化物中,所述石墨烯的质量分数0.1%-10%。

26、可选地,所述石墨烯-介孔炭杂化物中,所述石墨烯的生长高度为1-20μm。

27、与现有技术相比,本发明具有以下优点:

28、本发明提供一种制备高价值碳材料的装置,主要包括一个液态金属熔融装置以及一个回收挥发金属的液态烃槽,以及将挥发金属及液态烃返回液态熔融金属装置的管道。本发明还提供一种高价值碳材料的制备方法,将气态烷烃通入液态金属熔融装置,高温下裂解生成石墨烯。同时,将介孔炭通入液态金属上方,在高温继续裂解剩余甲烷,生成石墨烯-介孔炭杂化物,控制碳产品在液态金属上方的高度,定期出料。挥发金属经液态烃吸收后,定期打回液态熔融金属装置。本方法具有能耗低,产品纯度高,连续化操作,成本低的优点。由于石墨烯-介孔炭的存在,可以促进石墨烯的分散,可制备高比表面积的纯石墨烯以及石墨烯-介孔炭杂化物。

- 还没有人留言评论。精彩留言会获得点赞!