氧化石墨、石墨烯导热膜及其制备方法和导热设备与流程

本技术涉及导热膜领域,尤其涉及一种氧化石墨、石墨烯导热膜及其制备方法和导热设备。

背景技术:

1、石墨烯导热膜当前主流制备工艺为片烧工艺。片烧工艺是指在涂布收卷之后对氧化石墨烯原膜进行分裁,将裁好的长方形片材与石墨片间隔叠放的形式进行叠片。片材经过预处理工艺后,将石墨片抽出,片材堆叠进行碳化石墨化。完成石墨化后,蓬松的石墨化膜通过平压配合辊压方式对进行压延制备质密的导热膜原膜。原膜经由离型膜一片一片衔接收卷送入模切工艺。由于片与片之间不连续,后端模切工艺无法连续化操作,接头位置原膜无法利用,产生大量材料浪费。另外,叠片通常需要人工操作,因此片烧工艺人工成本较高。卷烧工艺为近两年行业中出现的新制备工艺,卷烧工艺流程大致为制浆涂布-烘干收卷-分条复卷-预处理-碳化-石墨化-辊压-模切,该工艺与片材工艺核心区别在于烘干后氧化石墨烯原膜不分裁成片材,而是分条后复卷为带有间隙的卷材,卷材不用石墨片隔开,可直接卷绕于定制套筒上,以轴线垂直地面堆放进行热处理。完成石墨化后,石墨化膜无需平压,可直接通过辊压进行排泡压延,收卷后可导入连续化模切。卷烧工艺省去人工叠膜过程,简化了工艺流程,有利于后续工艺的连续生产,可满足模切工序的定制化于连续化需求。另外,卷烧工艺制备的产品接头少,可大幅提升材料的利用率和生产效率,减少生产成本。

2、卷烧工艺已成为导热膜行业领域大势所向,然而,阻碍卷烧工艺落地的最主要原因为片烧工艺用氧化石墨原料无法满足卷烧工艺的要求。氧化石墨原料在预处理及碳化环节中受热情况下会产生大量的气体,在片烧工艺中,由于石墨片加速热量释放以及叠膜对石墨烯膜产生压力,膜在产气后出现膨胀对表面影响不明显,并且产气痕迹随着叠放压力作用下在预处理阶段可以得到修复。然而在卷烧工艺中,膜处于无外压作用的状态下,会因为产气出现膨胀过高、膜表面鼓泡的问题,从而影响石墨烯导热膜生产效率及产品良率。

技术实现思路

1、本技术的目的在于提供一种氧化石墨、石墨烯导热膜及其制备方法和导热设备,以解决上述问题。

2、为实现以上目的,本技术采用以下技术方案:

3、一种氧化石墨,包括100-10000ppm的金属阳离子。

4、优选地,所述氧化石墨满足以下条件中的一个或多个:

5、(1)所述金属阳离子包括k+、na+、ag+、mn2+、ca2+、cu2+、ni2+、mg2+、al3+、fe3+、ni3+中的一种或多种;

6、(2)所述氧化石墨中碳元素的含量为35-50wt%,氧元素的含量为35-55wt%;

7、(3)所述氧化石墨中硫元素的含量为0-2wt%,其中,游离硫酸根离子中的硫的含量大于等于0、小于2wt%,以含硫官能团存在的硫的含量小于1wt%;

8、(4)当所述氧化石墨用水进行分散、固含量为1-10%、搅拌速度为500-2000rpm、搅拌时间为5-60min时,体系ph为1-3,粘度为0-80000mpa·s。

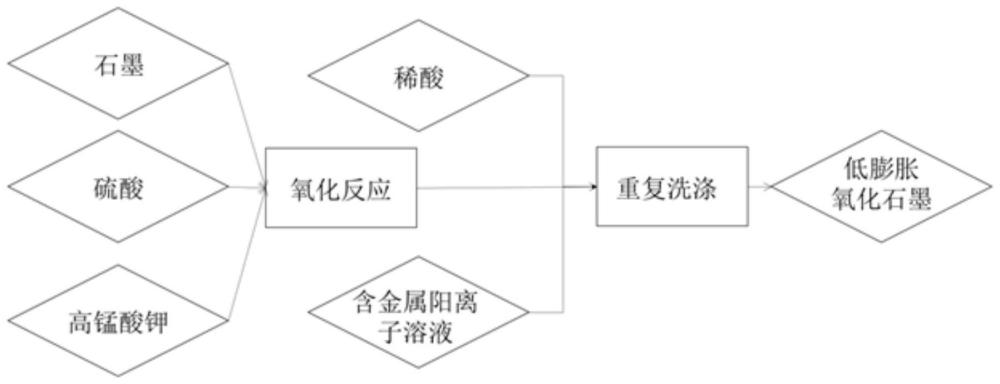

9、本技术还提供一种所述的氧化石墨的制备方法,包括:

10、将鳞片石墨与浓硫酸进行第一混合,然后加入高锰酸钾,加热处理后向体系内加入水,降温处理后加入双氧水进行氧化反应,第一固液分离得到反应物;

11、将所述反应物与含有所述金属阳离子的水溶液进行第二混合,然后进行第二固液分离,重复所述第二混合和所述第二固液分离多次,得到所述氧化石墨。

12、优选地,所述氧化石墨的制备方法满足以下条件中的一个或多个:

13、(1)所述鳞片石墨与所述浓硫酸的质量比为1:(10-80);

14、(2)所述第一混合在温度不超过10℃和搅拌条件下进行,时间为1-2h;

15、(3)所述鳞片石墨与所述高锰酸钾的质量比为1:(1-10);

16、(4)加入所述高锰酸钾的过程中,体系温度不高于10℃;

17、(5)所述加热以0.2-1℃/min速度升温至30-40℃,保温1-5h;

18、(6)所述鳞片石墨与所述水的质量比为1:(10-100);

19、(7)加入所述水的过程中,体系温度不高于90℃;

20、(8)所述降温处理的终点温度不高于40℃;

21、(9)所述鳞片石墨与所述双氧水的质量比为1:(1-5)。

22、优选地,所述氧化石墨的制备方法满足以下条件中的一个或多个:

23、(1)所述鳞片石墨与所述水溶液的质量比为1:(100-500);

24、(2)所述水溶液中含有0.5-10wt%的盐酸和0.01-5wt%的含所述金属阳离子的水溶性盐;

25、(3)所述第二混合在搅拌状态下进行,搅拌速度为50-300rpm,时间为2-24h;

26、(4)重复所述第二混合和所述第二固液分离2-4次。

27、本技术还提供一种石墨烯导热膜,其原料包括所述的氧化石墨。

28、优选地,所述石墨烯导热膜的密度为1.8-2.3g/cm3。

29、本技术还提供一种所述的石墨烯导热膜的制备方法,包括:

30、将所述氧化石墨与水混合,分散得到浆料;将所述浆料涂布于无纺布表面,干燥、裁切、复卷,然后依次进行低温热处理、碳化处理和石墨化处理得到石墨烯蓬松膜,再进行辊压得到所述石墨烯导热膜。

31、优选地,所述石墨烯导热膜的制备方法满足以下条件中的一个或多个:

32、(1)所述分散的搅拌速度为500-2000rpm,时间为5-60min;

33、(2)所述涂布得到的湿膜厚度为1-5mm;

34、(3)所述干燥的温度为50-90℃,时间为2-12h;

35、(4)所述裁切得到物料的幅宽为50-500mm;

36、(5)所述低温热处理的温度为200-400℃,时间为10-100h;

37、(6)进行所述低温热处理的过程中,膜厚膨胀率为-40%至0;

38、(7)所述碳化处理的温度为800-1200℃,时间为1-3h;

39、(8)所述石墨化处理的温度为2700-3200℃,时间为1-3h。

40、本技术还提供一种导热设备,其原料包括所述的石墨烯导热膜。

41、与现有技术相比,本技术的有益效果包括:

42、本技术提供的氧化石墨,含有100-10000ppm的金属阳离子,氧化石墨在水中分散呈负电性,引入少量金属阳离子,可在氧化石墨分散网络中产生微弱的絮凝作用,有助于小颗粒氧化石墨附着于氧化石墨网络,提升纯化效率;由于金属阳离子与氧化石墨颗粒产生的静电作用,此氧化石墨制浆涂布后,在烘干过程中在膜内产生收缩应力,降低成膜厚度,提升热处理装载量;收缩应力可抵消产气导致的膨胀作用,进而大幅降低石墨烯导热膜卷材的膨胀。

43、本技术提供的氧化石墨的方法,使用鳞片石墨通过氧化还原法制备得到氧化石墨;在纯化的过程中引入含有金属阳离子的盐类辅助纯化,以实现上述效果。

44、本技术提供的石墨烯导热膜,通过使用上述氧化石墨,进行低温热处理的过程中,膜厚膨胀率得到有效控制,避免石墨烯导热膜卷材的膨胀,简化生产工艺,且能够使用成熟的使用卷烧工艺制备合格产品,大幅提升材料的利用率和生产效率,减少生产成本。

- 还没有人留言评论。精彩留言会获得点赞!