一种模具成型荧光玻璃膜层的制备方法及其制品

本发明涉及荧光玻璃膜层制备,尤其涉及一种模具成型荧光玻璃膜层的制备方法及其制品。

背景技术:

1、在半导体照明技术中,激光二极管(ld)比发光二极管(led)具备更高的注入电功率密度,因此在需要高功率、高亮度和高准直性的领域,如室外探照灯、汽车照明、巨幕投影等,激光照明技术具有明显的优势。但是,基于传统的荧光粉+有机载体的方案无法适应高功率密度下的激光照射,极易出现光衰、碳化导致失效。因而,在荧光转换材料的研究中,以荧光陶瓷、荧光单晶和荧光玻璃等为核心的全无机材料受到广泛关注。相比另外两者,荧光玻璃在生产成本、制备工艺、结构设计灵活等方面更具优势,成为激光照明用荧光转换材料的首选。而在荧光玻璃的相关研究中,荧光玻璃膜显然更受欢迎。其通过将低熔点玻璃粉、荧光粉和有机溶剂混合后形成浆料,在蓝宝石等高导热基板表面刮涂成膜层后,放入加热炉内进行烧结,从而形成稳定的荧光玻璃膜层。这使得在高导热系数的蓝宝石基板(约30w·m-1 k-1)的加强下,荧光玻璃膜可在大功率激光照射下获得更高的散热效率,其发光饱和阈值和稳定性得到显著提升,弥补了玻璃体低导热系数(约1w·m-1 k-1)的缺陷。

2、然而,荧光玻璃膜在制备工艺上相对复杂,虽然该工艺借鉴了传统荧光有机膜的工艺流程,但是由于引入的有机溶剂需要在烧结过程中通过高温碳化分解,最终以二氧化碳形式排除,仅留下玻璃粉和荧光粉混合物。这一阶段也被称之为排胶阶段,受有机溶剂和部分添加物的影响,该阶段会设置在较低的温度(200~300℃)下进行,但是持续时间可能需要8~48h,才能保证充分排胶。目前常用的有机溶剂为松油醇,并加入乙基纤维素调节溶剂粘度,考虑到加热过程中膜层的收缩和排胶过程,这进一步限制了涂膜阶段膜层的厚度。此外,由于液体浆料中不同成分存在密度、粒径和性质等区别,该方法极易形成固体颗粒的团聚或沉降等问题,难以保证浆料高的均匀度,因此在涂膜阶段,膜层的均匀性不可控。如需叠加双层或更多层的荧光玻璃膜,须预先烧结好前置膜层后,才能继续进行涂膜,但是制备流程和周期都是成倍增加。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种模具成型荧光玻璃膜层的制备方法及其制品,通过引入模具,将荧光粉和玻璃粉混合物有效固结在高导热的基板表面,无需有机溶剂,节省制备成本和周期。

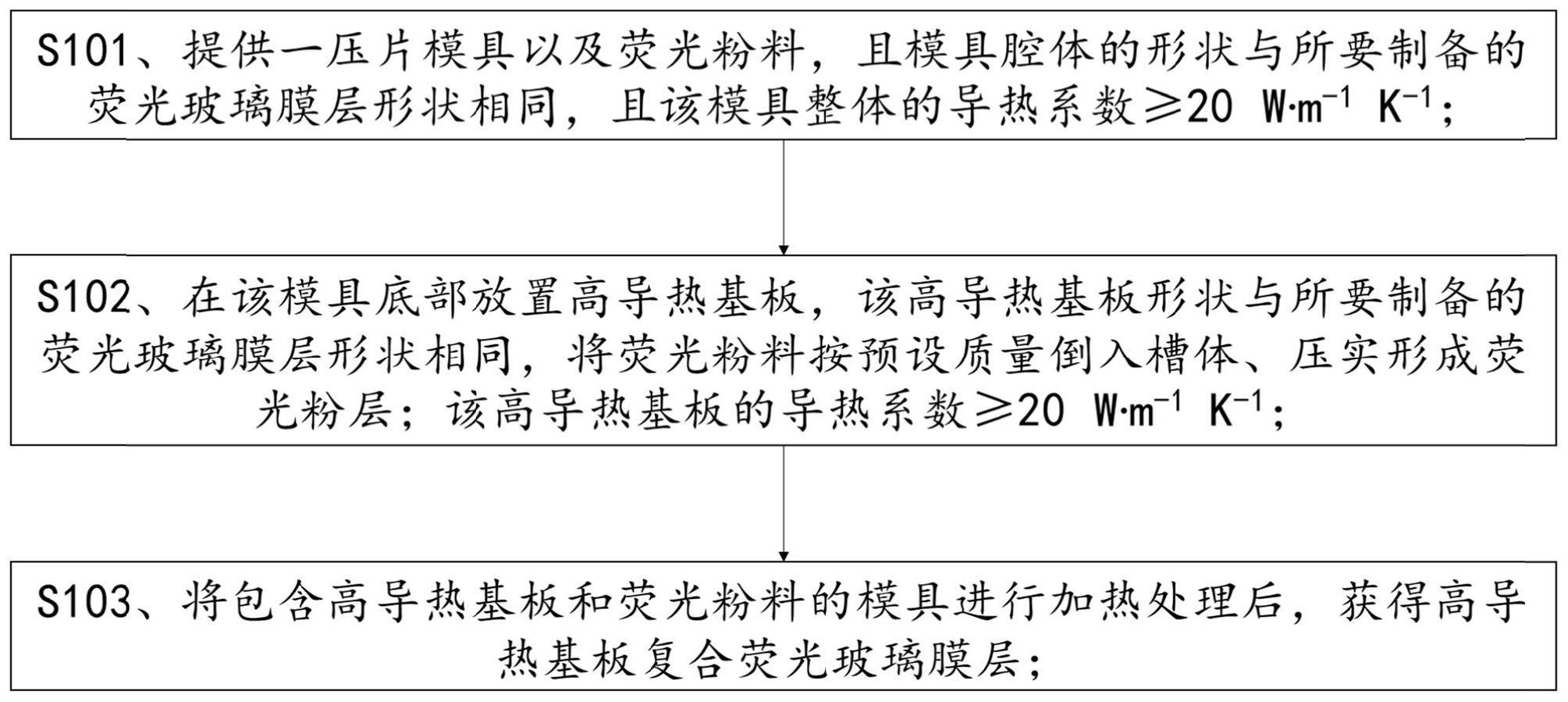

2、根据本发明的一个方面,提供一种模具成型荧光玻璃膜层的制备方法,包括:

3、提供一压片模具以及荧光粉料,且模具腔体的形状与所要制备的荧光玻璃膜层形状相同,且该模具整体的导热系数≥20w·m-1 k-1;

4、在该模具底部放置高导热基板,该高导热基板形状与所要制备的荧光玻璃膜层形状相同,将荧光粉料按预设质量倒入槽体、压实形成荧光粉层;该高导热基板的导热系数≥20w·m-1 k-1;

5、将包含高导热基板和荧光粉料的模具进行加热处理后,获得高导热基板复合荧光玻璃膜层。

6、在上述技术方案中,该方法无需使用有机溶剂,摆脱排胶阶段的超长时间,加热时间大大缩减,整体制备周期减少了60~90%,有效降低了生产成本,适合工业化批量生产。此外,由于荧光粉和玻璃粉混合过程中不再添加其他成分,荧光粉料的均匀性更好,可有效避免排胶不成功导致的空隙和杂质,最终烧结得到的荧光玻璃膜层的发光稳定性更佳。

7、在一些实施例中,在该模具底部放置高导热基板,该高导热基板形状与所要制备的荧光玻璃膜层形状相同,将荧光粉料按预设质量倒入槽体、压实;该高导热基板的导热系数≥20w·m-1 k-1,之后还包括:

8、取多种的荧光粉料,依序按预设质量倒入槽体、压实,形成多层荧光粉层。

9、在上述技术方案中,所述压实具体表现为,对荧光粉料施加一定压力,该压力强度≥1mpa,使荧光粉料充分填充模具内腔且表面平整。

10、在上述技术方案中,本模具成型荧光玻璃膜层的制备方法可制备双层或多层荧光玻璃膜层,且只需要通过一次共烧结即可成型,适用于多用途、多种类生产需要。

11、在一些实施例中,所述模具材质包括:不锈钢、钨钢、铂金和镍铬合金。

12、在上述技术方案中,不锈钢、钨钢、铂金和镍铬合金导热系数均≥20w·m-1k-1,且加工制备较为简单,且耐高温且不易与玻璃粘连的金属。

13、在一些实施例中,所述高导热基板的材质包括:蓝宝石、金刚石、氮化铝陶瓷和铝金属板。

14、在上述技术方案中,蓝宝石、金刚石、氮化铝陶瓷和铝金属板导热系数均≥20w·m-1 k-1,且加工制备较为简单。

15、在一些实施例中,所述加热温度和荧光粉料质量满足如下关系式:

16、调整加热温度和荧光粉料的质量

17、在上述技方案中,通过调整烧结温度和荧光粉料的质量,将烧结成型的荧光玻璃膜层从基板表面分离,可作为单个荧光玻璃用于低功率密度激光照明场景,适合紧凑型器件。

18、在一些实施例中,将荧光粉料的质量适当提高,并使得烧结温度结束后增加急冷温度,使高温状态的荧光玻璃膜层受冷收缩,由于膜层与基板的热膨胀系数区别,荧光玻璃膜层收缩后与基板发生分离,并保持完整的形状。

19、在一些实施例中,所述荧光粉料由一种或多种荧光粉体和低熔点玻璃粉组成。

20、在上述技术方案中,低熔点玻璃可以使后续的加热工艺中可以以较低的温度来完成玻璃的成型,进一步地结合高导热模具和高导热的基板,使得粉料熔化得更为均匀,使高度更加一致。

21、根据本发明的另一个方面,提出一种模具,用于上述的一种模具成型荧光玻璃膜层的制备方法,包括:相互配合的第一组件和第二组件;

22、该第一组件及第二组件分别设置有一内槽,且第一组件和第二组件相互配合时,两内槽合并形成一端开放的模具腔体,且该腔体的形状与所要制备的荧光玻璃膜层形状相同。

23、在上述技术方案中,两个组件相互配合形成模具有助于后续荧光玻璃膜层脱模,同时能够基于荧光玻璃膜层形状更好的控制腔体地形状。

24、根据本发明地再一个方面,提出一种荧光玻璃膜层制品,由如上述的一种模具成型荧光玻璃膜层的制备方法制备得到。

25、在上述技术方案中,本实施例制品无需使用有机溶剂,摆脱排胶阶段的超长时间,加热时间大大缩减,整体制备周期减少了60~90%,有效降低了生产成本,适合工业化批量生产。此外,由于荧光粉和玻璃粉混合过程中不再添加其他成分,荧光粉料的均匀性更好,可有效避免排胶不成功导致的空隙和杂质,最终烧结得到的荧光玻璃膜层的发光稳定性更佳。

技术特征:

1.一种模具成型荧光玻璃膜层的制备方法,其特征在于,包括:

2.如权利要求1所述的一种模具成型荧光玻璃膜层的制备方法,其特征在于,

3.如权利要求1所述的一种模具成型荧光玻璃膜层的制备方法,其特征在于,

4.如权利要求1所述的一种模具成型荧光玻璃膜层的制备方法,其特征在于,

5.如权利要求1所述的一种模具成型荧光玻璃膜层的制备方法,其特征在于,

6.如权利要求1或2所述的一种模具成型荧光玻璃膜层的制备方法,其特征在于,

7.一种模具,其特征在于,用于如权利要求1-6任一项所述的一种模具成型荧光玻璃膜层的制备方法,包括:相互配合的第一组件和第二组件;

8.一种荧光玻璃膜层制品,其特征在于:由如权利要求1-6任一项所述的一种模具成型荧光玻璃膜层的制备方法制备得到。

技术总结

本发明公开了一种模具成型荧光玻璃膜层的制备方法及其制品。其中,所述方法包括:提供一压片模具以及荧光粉料,且模具腔体的形状与所要制备的荧光玻璃膜层形状相同,且该模具整体的导热系数≥20W·m<supgt;‑1</supgt;K<supgt;‑1</supgt;;在该模具底部放置高导热基板,该高导热基板形状与所要制备的荧光玻璃膜层形状相同,将荧光粉料按预设质量倒入槽体、压实形成荧光粉层;该高导热基板的导热系数≥20W·m<supgt;‑1</supgt;K<supgt;‑1</supgt;,可与模具形成较好的热适配;将包含高导热基板和荧光粉料的模具进行加热处理后,获得高导热基板复合荧光玻璃膜层。本发明方法无需使用有机溶剂,摆脱排胶阶段的超长时间,加热时间大大缩减,有效降低了生产成本,适合工业化批量生产。此外,由于荧光粉和玻璃粉混合过程中不再添加其他成分,荧光粉料的均匀性更好。

技术研发人员:张保平,丁文停

受保护的技术使用者:厦门大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!