一种碟式陶瓷膜的制备方法

本发明属于陶瓷过滤器领域,具体涉及一种碟式陶瓷膜的制备方法。

背景技术:

1、膜分离技术由于易于进行模块化设计,易于设备的更新换代,其在提升质量和效率的同时可节约成本。目前,膜分离技术已广泛应用于食品工业、生物工程、环境工程、化学工业、石油化工和冶金工业。

2、可用于膜分离技术的具有固有亲水性和优异的化学、机械和热稳定性的陶瓷膜备受关注。具体来说,陶瓷膜的亲水性使其在对水基性液体系统中的分离和过滤过程中体现出高通量和防污性的特点。此外,陶瓷膜的化学稳定性使陶瓷膜能够进行高效的生物/化学处理。陶瓷膜具有优异的机械稳定性,这使其在处理污水时能稳定工作。而且,由于其机械稳定性,使得可以利用反冲洗技术对被污染的陶瓷膜进行清洗。这使得陶瓷膜处理在水和废水处理中具有更长的使用寿命。

3、但在陶瓷膜分离过程中仍存在一些难以解决的问题,例如浓差极化现象和膜污染。由于浓差极化和膜污染,膜过滤过程中膜的渗透通量会降低。这不仅降低了生产效率,而且增加了能耗。因此,通量的下降极大地限制了膜分离的应用和发展。

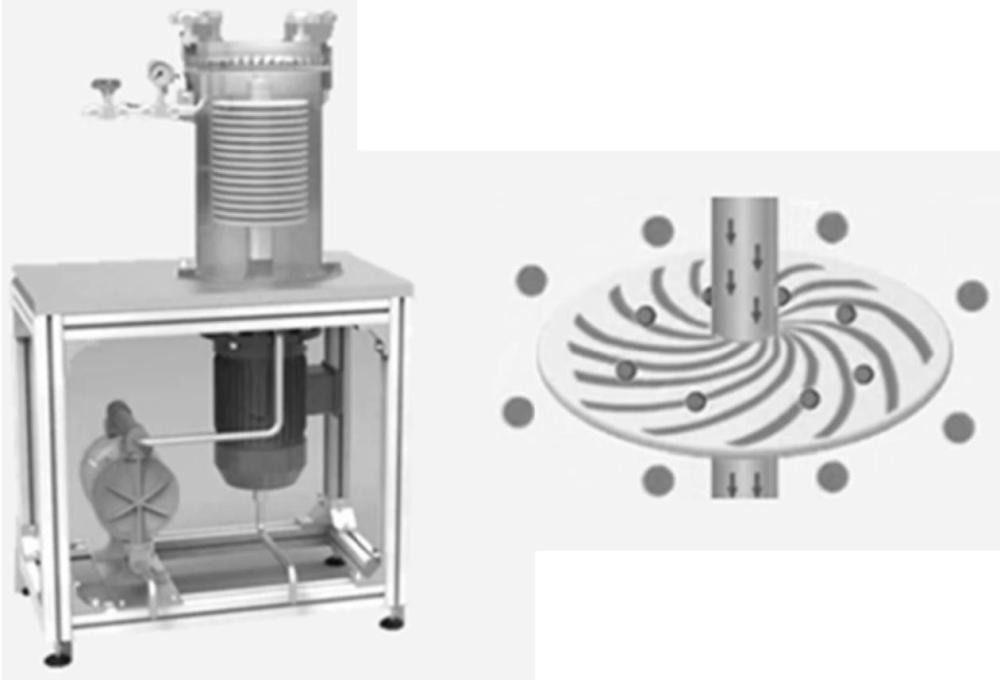

4、碟式陶瓷膜是一种新兴的陶瓷膜构型,具有碟盘式的外部形状,内部有螺旋形的渗透通道,分离层在碟式陶瓷膜的外表面。渗透液先从碟式陶瓷膜表面进入其内部的渗透通道,再通过其中空的中心轴将渗透液汇集并流出。碟式陶瓷膜片随电机带动的高精轴一起旋转,在膜表面产生高的流体速度进而产生强剪切作用,形成动态过滤。这可极大地减轻膜污染。然而碟式陶瓷膜在动态过滤过程中长时间受到过滤液中颗粒的冲刷,因此,碟式陶瓷膜会被冲蚀磨损。这使得膜片的使用寿命大大降低,需要定时进行更换以达到精准的过滤,这极大地提高了膜分离的运行成本,不利于其工业化的应用。

5、综上,亟需一种耐磨性高的陶瓷材料来解决上述问题。

技术实现思路

1、本发明的目在于提供一种机械强度高,耐磨损,且渗透通量大的碟式陶瓷膜的制备方法。

2、本发明通过如下技术方案实现:

3、一种碟式陶瓷膜的制备方法,包括如下步骤:

4、将第一氧化铝粉、第二氧化铝粉、造孔剂、粘结剂和烧结助剂混合并进行第一球磨后获得第一浆料;

5、将浆料进行喷雾造粒获得造粒粉,成形成素坯后进行第一烧结即得碟式陶瓷膜支撑体;

6、将第三氧化铝粉、氧化铜粉、氧化镧粉、粘结剂、分散剂和溶剂、混合后进行第二球磨,即得第二浆料;

7、将第二浆料均匀涂覆于碟式陶瓷膜支撑体上,进行第二烧结,使氧化铝膜负载在所述碟式陶瓷膜支撑体上而得到所述碟式陶瓷膜;

8、所述氧化铝膜中,部分第三氧化铝粉、氧化铜粉和氧化镧粉在烧结时会形成片状laal11o18;所述片状laal11o18以一定的角度与相邻的所述片状laal11o18连接从而使片状laal11o18与氧化铝膜中的氧化铝颗粒形成三维互锁结构。

9、所述第一氧化铝粉的平均粒径为50μm;

10、所述第二氧化铝粉的平均粒径为5μm;

11、所述第三氧化铝粉的平均粒径为600nm;

12、所述造孔剂包括玉米淀粉;

13、所述粘结剂包括peg或pva;

14、所述烧结助剂包括30wt%二氧化硅、30wt%氧化镁和40wt%氧化钙。

15、所述第一氧化铝粉、所述第二氧化铝粉、所述造孔剂、所述粘结剂和所述烧结助剂的质量比为94:4:1:1。

16、所述喷雾造粒的供料速度为8kg/h;

17、所述喷雾造粒的进口温度为340℃;

18、所述喷雾造粒的出口温度为140℃;

19、所述喷雾造粒的喷雾压力为0.2mpa。

20、所述第一烧结的温度为1380-1400℃;

21、所述第一烧结的保温时间为2-5h。

22、所述第一烧结包括从室温以2-5℃/min的升温速度升温到300℃,保温1~3h;以4-10℃/min的升温速度从300℃升温到1300℃;以1-3℃/min的升温速度从1300℃升温至1400℃,保温2-5h的步骤。

23、所述第三氧化铝粉、氧化铜-氧化镧复合粉、粘结剂、分散剂和溶剂的质量百分比为(30wt%-10wt%):(1wt%-3wt%):(5wt%-10wt%):(0.5wt%-5wt%):(50wt%-80wt%);所述氧化铜-氧化镧复合粉中氧化铜和氧化镧的重量比为3-7。

24、所述第二烧结的温度为1250-1300℃;

25、所述第二烧结的保温时间为2-5h。

26、所述第二烧结包括从室温以2-5℃/min的升温速度升温到300℃,保温1-3h;以4-10℃/min的升温速度从300℃升温到1200℃;以1-3℃/min的升温速度从1200℃升温至1300℃,保温2-5h的步骤。

27、相对于现有技术,本发明有益效果如果如下:

28、1.本发明提供的碟式陶瓷膜的制备方法的主要原料成分是氧化铝粉,其材料丰富,具有广泛的可用纯度范围且价格实惠,使得碟式陶瓷膜的制备有着较低的生产成本。

29、2.本发明提供的碟式陶瓷膜的制备方法中支撑体的骨料采用的是喷雾造粒得到的很规整的球形颗粒且粒径分布较窄,这些球形颗粒堆积更好,获得更均匀的微观结构使得碟式陶瓷膜支撑体的强度得到提升适用更多应用环境。同时形成更发达的三维孔隙结构,使得碟式陶瓷膜整体的过滤通量得到提升,提高了过滤效率。

30、3.本发明提供的碟式陶瓷膜制备方法中支撑体可加工成各种简单的形状,制造工艺简单,成品率高。

31、4.本发明提供的碟式陶瓷膜的膜层是氧化铜和氧化镧作烧结助剂、以氧化铝为基体制备而成,该膜层氧化镧的掺入生成的片状laal11o18增强膜层的骨架结构以及改善了膜层孔隙率,与此同时氧化铜作为烧结助剂掺入起到正致密化效果使得膜层颗粒与片状laal11o18之间的连接更紧密而形成三维互锁结构,进一步增强了膜层的骨架结构,最终膜层在机械强度与孔隙率之间获得较好的平衡从而具有机械强度高,耐磨损,且渗透通量大等优势。

32、5.本发明提供的碟式陶瓷膜的制备方法中的烧结过程是在空气气氛中,1300℃下烧结而成。因此该方法具有烧结温度低、生产能耗低、设备要求低和制造成本低等优势。

33、6.本发明提供的碟式陶瓷膜的制备方法制备得到的陶瓷膜应用范围广,可用于化工、生物发酵、造纸、食品饮料、矿物加工等行业特种分离,也可以用于自来水净化、污水提标改造、废水处理及回收有用物质、中水回用等环节。

技术特征:

1.一种碟式陶瓷膜的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

3.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

4.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:所述第一氧化铝粉、所述第二氧化铝粉、所述造孔剂、所述粘结剂和所述烧结助剂的质量比为94:4:1:1。

5.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:所述喷雾造粒的供料速度为8kg/h;

6.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

7.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

8.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

9.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

10.如权利要求1所述的碟式陶瓷膜的制备方法,其特征在于:

技术总结

本发明提供了一种碟式陶瓷膜的制备方法,包括如下步骤:将第一氧化铝粉、第二氧化铝粉、造孔剂、粘结剂和烧结助剂混合并进行第一球磨后获得第一浆料;将浆料进行喷雾造粒获得造粒粉,造粒粉干压成形成素坯后进行第一烧结即得碟式陶瓷膜支撑体;将第三氧化铝粉、氧化铜粉、氧化镧粉、粘结剂、分散剂和溶剂、混合后进行第二球磨,即得第二浆料;将第二浆料均匀涂覆于碟式陶瓷膜支撑体上,进行第二烧结,使氧化铝膜负载在所述碟式陶瓷膜支撑体上而得到所述碟式陶瓷膜。

技术研发人员:肖汉宁,邹金辉,覃航,郭文明,高朋召

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!