一种工业化生产高纯氧化钕的方法与流程

本发明涉及稀土湿法冶金,特别涉及一种工业化生产高纯氧化钕的方法。

背景技术:

1、近几年来我国对高纯稀土的分离技术也进行了许多研究工作,尤其是具有优良的光电瓷性能的高纯氧化钕,其被广泛的应用在高端的磁性材料、航天设备、国防领域以及人造宝石等领域。

2、授权公告号cn 105883889 b的发明专利公开了一种工业化生产高纯氧化钕的方法,包括以下步骤:(1)将含有镧、铈、镨和钕的富集物料液与有机相混合,通过镧铈镨/镨钕模糊萃取模块进行萃取,模糊萃取模块的出口水相含有镧、铈和镨。经过洗液洗涤的出口有机相含有镨和钕。(2)将步骤(1)所得的含有镨和钕有机料液通过镨/钕分离模块将镨和钕分开。镨/钕分离模块的出口水相为镨的富集物,作为步骤(1)中镧铈镨/镨钕模糊萃取模块中的洗液。镨/钕分离模块的出口水相含有高纯钕,纯度99.99%~99.999%。(3)将步骤(2)所得的含钕料液经过沉淀、灼烧,包装得到高纯度氧化钕产品。该发明所采用的方法,具有生产成本低、产品纯度高、能规模化连续生产的特点。

3、但是上述方法经过本领域技术人员实际应用后发现仍旧存在一些缺点,较为明显的就是在使用传统方式对含钕料液进行沉淀时,沉淀完成后,首先需要对液相进行分离输出,液相输出后才能进行固相的出料,固相出料完毕后还需要转运到焙烧设备内部进行灼烧,操作过程较为繁琐且耗时较长,对于高纯氧化钕成品的生产效率以及生产成本均存在较大影响。

4、另外固相出料时由于其内部仍旧含有少量液相,因此在液相作用下结块的固相不仅出料难度较大,同时会有少量固相残留在设备内部而无法有效输出,进而导致最终高纯氧化钕成品收率的降低。

5、因此,发明一种工业化生产高纯氧化钕的方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种工业化生产高纯氧化钕的方法,以解决上述背景技术中提出的问题。

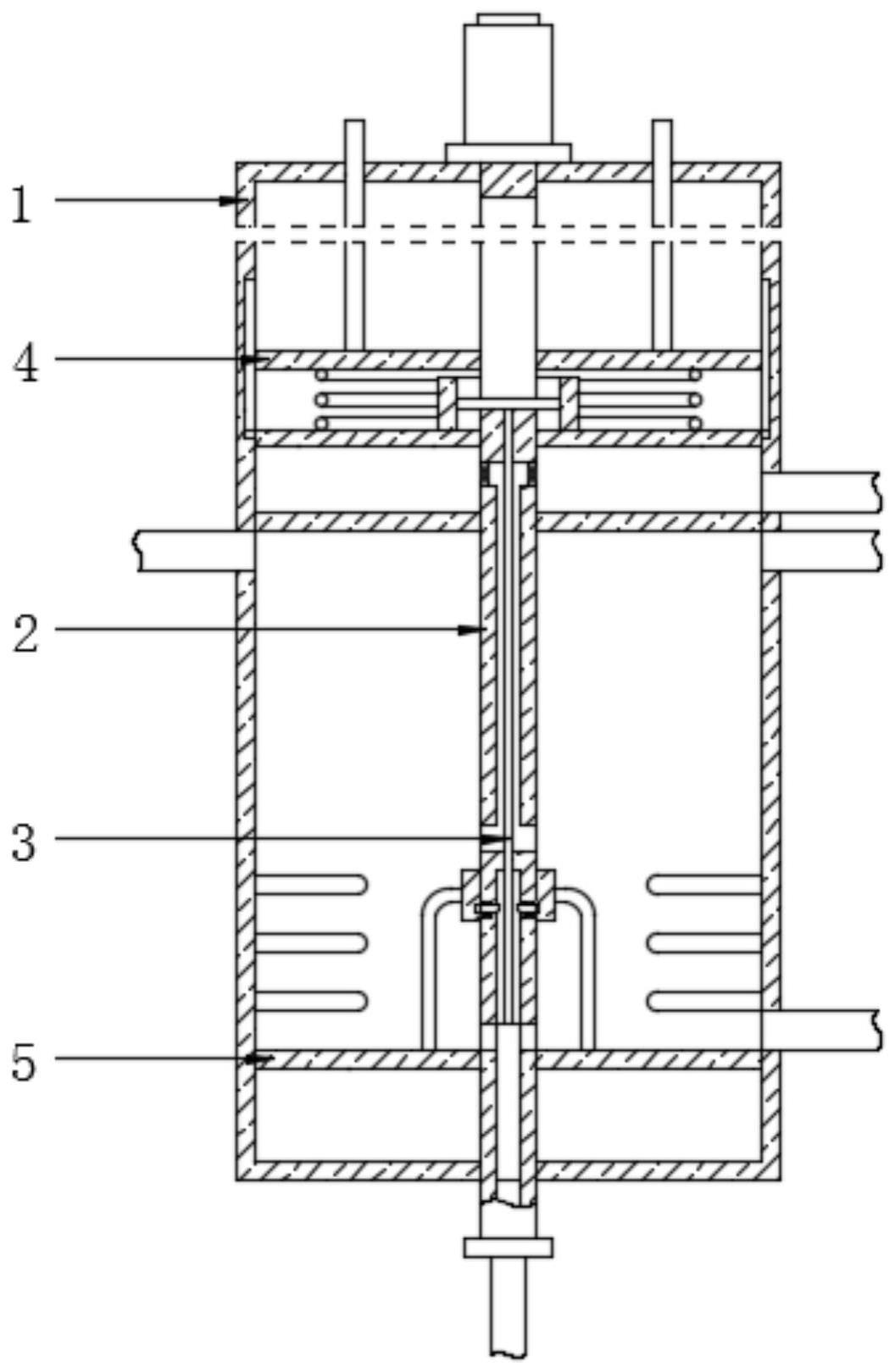

2、为实现上述目的,本发明提供如下技术方案:一种工业化生产高纯氧化钕的方法,所述工业化生产高纯氧化钕的方法通过工业化生产高纯氧化钕的设备实现,所述工业化生产高纯氧化钕的设备包括外壳组件,所述外壳组件内部设置有驱动机构,所述驱动机构内部设置有封堵机构,所述驱动机构外侧由上至下依次设置有抽吸机构与承托旋转机构;

3、所述外壳组件包括加热釜、分隔板、搅拌杆和限位滑槽;

4、所述分隔板固定设置于加热釜内部,所述分隔板将加热釜内腔分隔为上腔室与下腔室,所述搅拌杆设置有多个,多个所述搅拌杆均匀固定设置于下腔室内壁上,所述限位滑槽设置有两个,两个所述限位滑槽分别开设于上腔室内部两侧;

5、所述驱动机构包括往复螺杆、驱动电机、热气输入管、工字通道、瓣膜和出气孔;

6、所述往复螺杆贯穿加热釜与分隔板且通过轴承与加热釜以及分隔板转动连接,所述驱动电机固定设置于加热釜顶部且与往复螺杆传动连接,所述热气输入管通过旋转接头连接于往复螺杆底端,所述工字通道开设于往复螺杆上且连通上腔室与下腔室,所述瓣膜与出气孔均设置有两个,两个所述瓣膜分别设置于工字通道顶部两开口内侧,两个所述出气孔开设于往复螺杆两侧底部。

7、优选的,所述封堵机构包括纵向滑杆、封堵柱、横向滑杆和活动环。

8、优选的,所述纵向滑杆沿竖直方向滑动设置于往复螺杆内部,所述封堵柱固定设置于纵向滑杆底端且对出气孔进行封堵,所述横向滑杆固定设置于纵向滑杆顶端,所述活动环套接设置于往复螺杆外侧且与横向滑杆固定连接。

9、优选的,所述抽吸机构包括升降板、第一弹簧、活塞板和限位滑块。

10、优选的,所述升降板、第一弹簧和活塞板由上至下依次套接设置于往复螺杆外侧,所述升降板与往复螺杆传动连接,所述第一弹簧固定连接于升降板与活塞板之间,所述活塞板与往复螺杆滑动连接,所述活动环通过轴承转动设置于活塞板顶部,所述限位滑块设置有两个,两个所述限位滑块分别滑动设置于两个限位滑槽内侧且均与活塞板固定连接。

11、优选的,所述承托旋转机构包括驱动环、承托板、连接臂、锁定槽、安装腔室、锁定块、外套板和第二弹簧。

12、优选的,所述驱动环与承托板由上至下依次套接设置于往复螺杆外侧,所述驱动环与承托板均通过轴承与往复螺杆转动连接,所述承托板通过轴承与外壳组件内壁转动连接,所述连接臂与锁定槽均设置有多个,多个所述连接臂均匀固定设置于驱动环与承托板之间,多个所述锁定槽均匀开设于驱动环内侧底部,所述安装腔室开设于往复螺杆内部,所述锁定块滑动贯穿往复螺杆与锁定块,所述外套板固定套接设置于锁定块外侧且滑动设置于安装腔室内侧,所述第二弹簧固定设置于安装腔室内壁与外套板之间。

13、优选的,所述方法具体包括以下步骤:

14、s1、将含钕料液加入到下腔室中静置沉淀,沉淀完成后启动驱动电机,驱动电机启动后带动往复螺杆持续旋转,往复螺杆旋转时带动升降板持续上升,升降板上升时通过第一弹簧带动活塞板持续上升,活塞板上升时带动限位滑块在限位滑槽内侧持续上滑,同时在上腔室内形成负压,负压通过工字通道作用下在下腔室中,进而对液相进行持续抽吸,液相通过工字通道与瓣膜进入到上腔室中被持续收集;

15、s2、活塞板上升过程中通过活动环带动横向滑杆持续上升,横向滑杆上升时通过纵向滑杆带动封堵柱持续上升,升降板上升距离达到第一阈值时,液相抽吸完成,同时封堵柱顶端与锁定块接触,后续随着升降板的继续上升,封堵柱对锁定块进行推动,锁定块受压通过外套板对第二弹簧进行压缩,同时向靠近锁定槽的方向移动;

16、s3、升降板上升距离达到第二阈值时,锁定块插入到锁定槽内侧,此时随着往复螺杆的继续旋转,往复螺杆通过锁定块与锁定槽带动驱动环持续旋转,驱动环旋转时通过连接臂带动承托板持续旋转,进而带动固相同步旋转,固相旋转过程中,相对旋转的多个搅拌杆持续对固相进行搅拌;

17、s4、升降板上升距离达到第三阈值时,封堵柱解除对出气孔的封堵,此时热气输入管输入到往复螺杆内部的热气流通过出气孔持续吹向固定,进而对固相进行加热,升降板上升距离达到第四阈值时,出气孔完全解封,同时限位滑块运动至限位滑槽内侧最顶部,由于限位滑槽的阻挡,限位滑块无法继续上升,后续随着升降板的继续上升,第一弹簧被持续拉伸;

18、s5、升降板上升距离达到第五阈值时,升降板运动至往复螺杆外侧往复螺纹最顶端,后续随着往复螺杆的继续旋转,升降板沿往复螺杆持续下降,升降板下降的同时,通过上腔室右侧的输出管道对液相进行输出;

19、s6、升降板下降距离达到第六阈值时,封堵柱再次对出气孔进行封堵,此时加热后制得的氧化钕成品在承托板旋转过程中产生的离心力的作用下不断外移,通过下腔室右侧的输出管道对氧化钕成品进行输出;

20、s7、升降板下降距离达到第七阈值时,氧化钕成品被全部输出,同时升降板下降至初始工位,即往复螺杆外侧往复螺纹最底端,对驱动电机进行停机,等待下次加工。

21、本发明的技术效果和优点:

22、本发明通过设置有驱动机构、封堵机构、抽吸机构和承托旋转机构,以便于利用驱动机构对抽吸机构进行驱动,进而使抽吸机构通过驱动机构对下腔室中的液相进行抽吸,另外抽吸机构被驱动的过程中带动封堵机构持续上升,进而使封堵机构先后对承托旋转机构以及驱动机构进行触发,承托旋转机构被触发后在驱动机构带动下持续旋转产生离心力,驱动机构被触发后则持续输入热气流实现固相的加热,相较于现有技术中同类型装置以及方法,本发明在完成液相的转移后即可对固相进行灼烧操作,同时灼烧过程中可以对固相进行搅拌,加快灼烧速度的同时避免固相灼烧后结块,另外灼烧完成后可以利用离心力对氧化钕成品进行有效输出,避免造成残留,提高氧化钕成品生产效率的同时降低氧化钕成品生产成本,并保证高纯氧化钕成品收率,更加适用于高纯氧化钕的工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!