一种稀土复合碳化锆-碳化硅陶瓷及其制备方法和应用

本发明属于超高温陶瓷领域,涉及一种稀土复合碳化锆-碳化硅陶瓷及其制备方法和应用。

背景技术:

1、在众多的碳化物陶瓷材料中,得益于锆元素在地壳中的含量排行第19位,锆元素含量高,我国锆储量长期位居世界前十,同时提取工艺并不复杂,因而zrc价格相对较低,在工业、军事方面有这广泛的用途。同时难熔碳化锆(zrc)具有优异的高温强度和高熔点(3540℃)。由于碳化锆的熔点高于氧化锆的熔点,故在升温中不存在固相转变,高温强度高。碳化锆在高温下具有优异的抗烧蚀性能其氧化产物zro2的熔点为2677℃,可以承受住2500℃以上的高温环境。

2、cn116621577a公开了一种一种晶界和表面掺杂的稀土锆基陶瓷材料及其制备方法和应用。通过分布掺杂的方法使得部分掺杂元素位于稀土锆基陶瓷材料的晶界和表面处,通过调节晶界和表面处掺杂元素的种类和含量从而改善稀土锆基陶瓷材料的烧结活性,掺杂的主要包括稀土元素和阳离子掺杂元素。但是通过简单元素掺杂改善稀土锆基陶瓷性能的能力有限。因此需要进一步通过其他方法来提高碳化锆性能。

3、sic陶瓷具有耐高温、抗热震、耐腐蚀、低膨胀系数、热传导性良好及质量轻等特点,是高温结构用陶瓷的重要候选材料之一。与此同时,硅元素可以从地壳中大量获取,原料来源稳定且广泛。将sic加入到碳化物陶瓷中,不仅提高了其烧结性,还限制了烧结过程中晶粒的异常长大,使复相陶瓷的强度和韧性大幅度增加。

4、若制备一种zrc/sic陶瓷复合材料,zrc/sic陶瓷的组合不仅可以起到协同作用,高温氧化形成的玻璃态sio2具有流动性,可以封闭气孔,弥补裂纹,与此同时zrc存在的断裂韧性非常差等缺点,也可以通过sic所具有的韧性来进行改善,是一种优异的抗烧蚀材料。但是,zrc/sic陶瓷的组合也存在着烧结温度过高、致密度有待提升和烧蚀氧化保护层sio2易相变开裂的问题,存在进一步提升陶瓷性能的空间。

5、cn104478436a公开了一种层状碳化硅/碳化锆超高温陶瓷的制备方法。采用流延法制备出碳化硅流延片和碳化锆流延片,然后将其交替层叠。真空烧结,通过对聚甲基丙烯酸酯、聚乙二醇、乙醇和正辛醇的用量进行限定,制备得到流延片表面光滑且无气泡产生,对排胶、烧结温度以及升温速度、烧结压力进行调控限定,制备得到层状超高温陶瓷界面清晰,强度适中,陶瓷的致密性好,能改变裂纹传播路径从而增强断裂韧性。但是每一层的碳化硅流延片和碳化锆流延均为微米级别,目前只适用于实施例研发,并不适用于工业大规模生产。

6、随着航空航天领域的飞速发展,飞行器的速度也向着高马赫方向发展,面对高马赫所造成的气动加热和气流冲刷,对材料的抗烧蚀性能提出了很高要求。因此,开发一种新型超高温抗烧蚀陶瓷材料是很有必要的。

技术实现思路

1、本发明的目的在于提供一种稀土复合碳化锆-碳化硅陶瓷及其制备方法和应用。本发明稀土复合碳化锆-碳化硅陶瓷的致密度在99%左右,在2000℃下等离子烧蚀300s时,线烧蚀率≤9.60×10-3mm/s、质量烧蚀率≤6.50×10-3g/s。

2、为达到此发明目的,本发明采用以下技术方案:

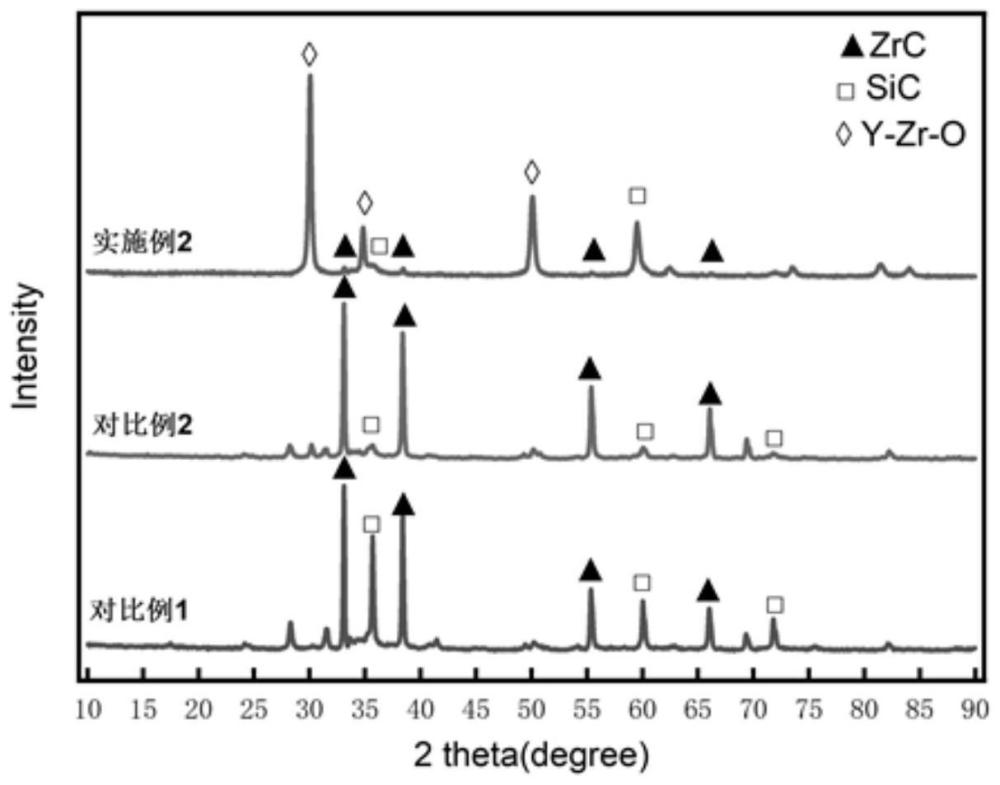

3、本发明目的之一在于提供一种稀土复合碳化锆-碳化硅陶瓷,以所述稀土碳化锆-碳化硅陶瓷的质量为100%计,所述复合碳化锆-碳化硅陶瓷包括5~15%三氧化二钇、60~80%碳化锆和5~35%碳化硅。本发明所述复合碳化锆-碳化硅陶瓷优选的包括8~12%三氧化二钇、60~80%碳化锆和5~35%碳化硅。

4、其中,所述三氧化二钇的质量分数可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,所述碳化锆的质量分数可以是60%、62%、64%、66%、68%、70%、72%、74%、76%、78%或80%等,所述碳化硅的质量分数可以是5%、10%、15%、20%、25%、30%或35%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

5、本发明中稀土复合碳化锆-碳化硅陶瓷中碳化锆的熔点可以高达3540℃,在高温烧蚀后,生成对应的氧化物zro2,其熔点也高达2700℃,材料具有较好的抗烧蚀性能;加入的碳化硅可以起到协同作用,在高温氧化时形成的玻璃态氧化硅具有流动性,可以封闭气孔,弥补裂纹,阻止氧气进一步向内氧化;通过掺入稀土三氧化二钇不仅可以起到助烧结的作用,还可以稳定烧蚀氧化层主要物质氧化锆的相,防止氧化锆从高温到低温的相转变造成体积变化,从而保持氧化层的完整性。

6、本发明目的之二在于提供一种如目的之一所述的稀土复合碳化锆-碳化硅陶瓷的制备方法,所述制备方法包括以下步骤:

7、(1)将碳化锆源溶液和碳化硅源溶液混合后,依次进行脱溶剂处理和热解处理,得到初步粉体;

8、(2)将钇源与步骤(1)所述初步粉体混合后,进行脱溶剂处理得到陶瓷粉体,对所述陶瓷粉体进行烧结得到所述稀土复合碳化锆-碳化硅陶瓷。

9、本发明步骤(1)中将碳化锆源溶液和碳化硅源溶液混合,然后旋蒸脱除溶剂,以达到碳化锆源和碳化硅源的分子级混合,最终提高陶瓷的元素均一性,通过热解处理可以脱除有机小分子化合物,使初步粉体具有更高的烧结活性,能够促进后续陶瓷烧结成型。

10、本发明步骤(2)中将钇源和初步粉体混合后,进行脱溶剂处理,使得初步粉体和钇源进行分子级混合,提高陶瓷的元素一致性。

11、作为本发明优选的技术方案,步骤(1)所述碳化锆源溶液中的碳化锆源包括聚碳锆氧烷和/或聚乙醇锆。

12、本发明碳化锆源的纯度≥99.9%。

13、优选地,所述碳化锆源溶液的溶剂包括二甲苯。

14、本发明碳化锆源溶液直接购买质量分数为66.7%的原料。

15、本发明步骤(1)所述碳化锆源的陶瓷质量收率为30~35%。

16、优选地,步骤(1)所述碳化硅源溶液中的碳化硅源包括含聚碳硅烷。

17、本发明碳化硅源的纯度≥99.9%。

18、优选地,所述碳化硅源溶液的溶剂包括二甲苯。

19、本发明碳化硅源溶液直接购买质量分数为50%的原料

20、优选地,步骤(1)所述碳化硅源的陶瓷质量收率为50~60%。

21、优选地,步骤(1)所述碳化锆源溶液和碳化硅源溶液的质量比为(0.75~3):1,其中所述质量比可以是0.75:1、1:1、1.25:1、1.5:1、1.75:1、2:1、2.25:1、2.5:1、2.75:1或3:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值范围同样适用。

22、作为本发明优选的技术方案,步骤(1)所述脱溶剂处理包括旋蒸。

23、优选地,所述旋蒸的温度为75~85℃,其中所述温度可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃或85℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,步骤(1)所述热解处理的温度为800~1000℃,其中所述温度可以是800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃、960℃、980℃或1000℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、本发明热解处理的温度过高,前驱体陶瓷化程度过高,不利于陶瓷烧结;热解处理的温度过低,前驱体中仍然含有有机物,材料成型中溶液造成污染。

26、优选地,步骤(1)所述热解处理的升温速率为1~5℃/min,其中所述升温速率可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、作为本发明优选的技术方案,步骤(2)所述钇源包括氧化钇粉。

28、优选地,所述钇源的粒径为50~75μm,其中所述粒径可以是50μm、52μm、54μm、56μm、58μm、60μm、62μm、64μm、66μm、68μm、70μm、72μm、74μm或75μm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、本发明中所述钇源的纯度≥99.9%。

30、优选地,步骤(2)所述钇源与步骤(1)所述初步粉体的质量比为(0.053~0.18):1,其中所述质量比可以是0.053:1、0.06:1、0.07:1、0.08:1、0.09:1、0.1:1、0.11:1、0.12:1、0.13:1、0.14:1、0.15:1、0.16:1、0.17:1或0.18:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、作为本发明优选的技术方案,步骤(2)所述混合为湿法球磨。

32、本发明选择湿法球磨,湿法球磨利用污水乙醇作为介质,既可以让粉体磨削更佳均匀,又减少了高速机械摩擦碰撞造成的发热,相比于常用的干法球磨,干法球磨容易球磨过程中发热,影响粉体的物相稳定。

33、优选地,所述湿法球磨的介质包括无水乙醇。

34、优选地,所述湿法球磨的球料比为(8~10):1,其中所述球料比可以是8:1、9:1或10:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述湿法球磨的转速为280~350rad/min,其中所述转速可以是280rad/min、290rad/min、300rad/min、310rad/min、320rad/min、330rad/min、340rad/min或350rad/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、优选地,所述湿法球磨的时间为8~12h,其中所述时间可以是8h、9h、10h、11h或12h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、优选地,所述湿法球磨后依次进行分离、干燥和筛分后,再进行步骤(2)所述脱溶剂处理;

38、优选地,步骤(2)所述脱溶剂处理包括旋蒸。

39、优选地,所述旋蒸的温度为75~85℃,其中所述温度可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃或85℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,步骤(2)所述脱溶剂处理后干燥得到所述陶瓷粉料。

41、作为本发明优选的技术方案,步骤(2)所述烧结包括放电等离子烧结。

42、本发明中烧结采用放电等离子烧结,放电等离子烧结是一种利用直流脉冲电流对样品进行加热,并结合轴向载荷辅助陶瓷致密化的材料烧结或合成技术,相比于传统热压烧结,可以在短时间内实现材料的致密化以及新化合物的合成,放电等离子烧结显著降低形成温度和成型时间,并在粉末颗粒间隙中产生等离子活化、放电冲击压和电场辅助扩散效应。

43、优选地,所述放电等离子烧结的氛围为惰性气氛。

44、本发明中放电等离子烧结在惰性气氛中可以避免材料氧化。

45、作为本发明优选的技术方案,所述放电等离子烧结包括依次进行的一段烧结和二段烧结。

46、优选地,所述一段烧结的升温速率为100~120℃/min,其中所述升温速率可以是100℃/min、102℃/min、104℃/min、106℃/min、108℃/min、110℃/min、112℃/min、114℃/min、116℃/min、118℃/min或120℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、优选地,所述一段烧结的温度为1100~1300℃,其中所述温度可以是1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃或1300℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、优选地,所述一段烧结的保温时间为10~15min,其中所述保温时间可以是10min、11min、12min、13min、14min或15min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、优选地,所述一段烧结的压力为40~60mpa,其中所述压力可以是40mpa、42mpa、44mpa、46mpa、48mpa、50mpa、52mpa、54mpa、56mpa、58mpa或60mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,所述二段烧结的升温速率为25~50℃/min,其中所述升温速率可以是25℃/min、28℃/min、30℃/min、32℃/min、34℃/min、36℃/min、38℃/min、40℃/min、42℃/min、44℃/min、46℃/min、48℃/min或50℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,所述二段烧结的温度为1600~2000℃,其中所述1600℃、1650℃、1700℃、1750℃、1800℃、1850℃、1900℃、1950℃或2000℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、优选地,所述二段烧结的保温时间为10~15min,其中所述保温时间可以是10min、11min、12min、13min、14min或15min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、优选地,所述二段烧结的压力为40~60mpa,其中所述压力可以是42mpa、44mpa、46mpa、48mpa、50mpa、52mpa、54mpa、56mpa、58mpa或60mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、作为本发明优选的技术方案,所述制备方法包括以下步骤:

55、(1)将碳化锆源溶液和碳化硅源溶液混合后,依次进行脱溶剂处理和热解处理,得到初步粉体,所述热解处理的温度为800~1000℃、升温速率为1~5℃/min;

56、(2)将钇源与步骤(1)所述初步粉体混合后,进行脱溶剂处理得到陶瓷粉体,对所述陶瓷粉体进行烧结得到所述稀土复合碳化锆-碳化硅陶瓷,所述烧结包括放电等离子烧结,所述放电等离子烧结包括依次进行的一段烧结和二段烧结;

57、其中,一段烧结的升温速率为100~120℃/min、温度为1100~1300℃、保温时间为10~15min和压力为40~60mpa,二段烧结的升温速率为25~50℃/min、温度为1600~2000℃、保温时间为10~15min和压力为40~60mpa。

58、本发明目的之三在于提供一种如目的之一所述的稀土复合碳化锆-碳化硅陶瓷的应用,所述稀土复合碳化锆-碳化硅陶瓷应用于超高温陶瓷领域。

59、相对于现有技术,本发明具有以下有益效果:

60、(1)本发明制备得到的稀土复合碳化锆-碳化硅陶瓷,致密度在99%左右,在2000℃下等离子烧蚀300s时,线烧蚀率≤9.60×10-3mm/s、质量烧蚀率≤6.50×10-3g/s。

61、(2)本发明稀土复合碳化锆-碳化硅陶瓷制备方法高效可控,烧结工艺对比传统的更加快速稳定,陶瓷元素混合均匀、均一性好,具有优异的高温烧蚀抗性。

- 还没有人留言评论。精彩留言会获得点赞!