一种键合晶体及其加工方法与流程

本发明涉及晶体加工领域,具体的,涉及一种键合晶体的加工方法,以及利用该方法加工的方法,该方法能够提供一种简单、可控、高效、成本低的键合加工方法。

背景技术:

1、掺钕钒酸钇(nd:yvo4)已被广泛应用于高功率二极管泵浦全固态激光器,但nd:yvo4晶体的热学性能,如导热系数,也比nd:yag晶体低,在使用过程中会发生热透镜效应。在连续或高频重复使用中,由于其较大的吸收率,nd:yvo4晶体发生局部过热,在热应力的作用下破裂,影响其在高功率固体激光器中的应用。而使用nd:yvo4/yvo4键合晶体作为激光工作介质,可以实现键合面处有效的热传导,改善激光介质内的温度分布,减小热应力以及改善光束质量。传统的键合工艺主要分为清洁活化、光胶和热处理三个步骤,如图1所示。对活化后键合面的洁净度要求高,而且在热处理过程中,键合表面的气体难以扩散出去。

2、专利cn106252206a中提供了一种yag激光键合晶体加工方法,并用于生产大面积yag键合晶体。但该方法中涉及到:1.擦拭晶体;2.真空环境光胶保压;3.采用气氛保护热处理;4.热处理过程中对晶体表面恒定施加压力。这些工艺流程对设备和人员操作要求高,上下夹具操作繁琐、易造成夹持面破坏,也拉高了键合晶体的制作成本。并且,该专利也并未对“大截面”作定义。

3、专利cn115747970a中提供了一种nd:yvo4/yvo4键合晶体的加工方法,但其要对键合端面进行融化,这很难保证键合面平整,对局部控温要求也很高,在生长过程中会产生新的包络和生长纹,很难保证晶体的内部质量,这也变相拉高了键合晶体的加工成本。

4、杨宏志在《nd:yvo4/yvo4晶体的热键合及其激光性质的研究》中提供了一种键合方法,即使用化学试剂清洁晶体表面后进行光胶,再在常规气氛中进行热处理。这种键合方法对于4mm×4mm截面以下的晶体可行,但对于截面较大(4mm×4mm及其以上)尺寸的晶体键合,若未将光键合表面的水汽蒸发完全就进行光胶,则在热处理中键合面的残余气体无法从界面溢出,易造成键合面气泡、开胶。

5、akira sugiyama在《improved direct bonding method of nd:yvo4 and yvo4laser crystals》中也提供了一种键合方法,但该方法涉及到1.清洁好的晶体表面进行ar离子刻蚀活化,2.光胶好的晶体在真空烧结炉中进行热处理。这也同样需要专门的设备,对键合工艺要求高,键合晶体加工成本高。

6、专利cn108823639a中提供了一种铒钇共掺磷酸盐玻璃er:yb:glass复合晶体制备方法,其涉及到清洁、活化、光胶和常压热处理。但本领域技术人员知道大截面键合,键合面需要干净且不能有太多的水汽残留,活化后的键合面结合强度高,若无真空环境或者给键合面加力挤压,在热处理过程中键合面间的水汽无法从键合面逃逸,造成键合面出现麻点气泡、开胶。因此,仅使用该专利所提供的步骤是无法制备出所宣称的成品。

7、因此,如何能够在减少简化工艺流程的同时,保持已有的晶体键合效果和质量,提高了键合晶体的产能和成品率,成为现有技术亟需解决的技术问题。

技术实现思路

1、本发明的目的在于提出一种键合晶体及其加工方法,在保证已有晶体质量的同时,采用清洁、光胶、热处理键合的方式生产键合晶体,减少、简化了工艺流程,减小了工艺对设备和人员操作的要求,提高了键合晶体的产能和成品率,降低键合晶体的生产加工成本。

2、为达此目的,本发明采用以下技术方案:

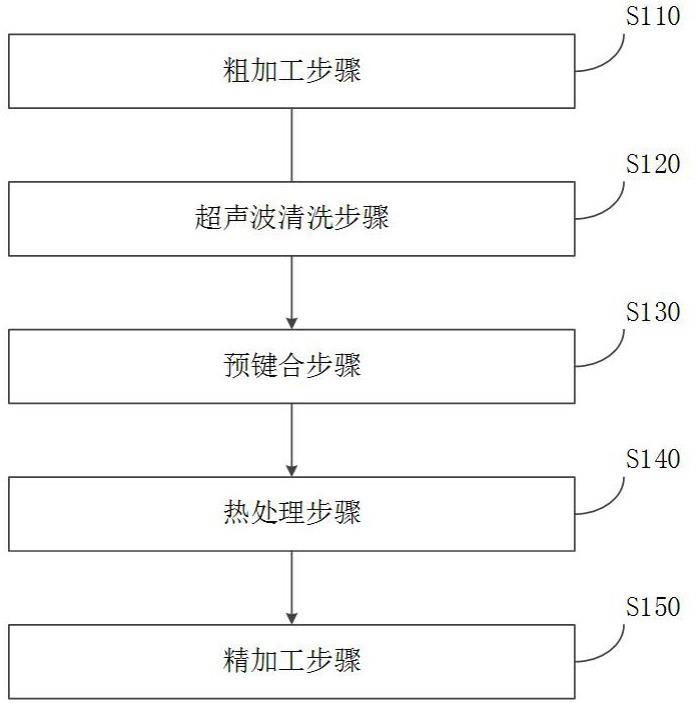

3、一种键合晶体的加工方法,包括如下步骤:

4、粗加工步骤s110:对于需要键合的两种晶体基片,从胚料通过定向、切割、磨砂、抛光的方式,加工成所需尺寸;

5、超声波清洗步骤s120:利用清洗剂对待键合晶体基片,放置在超声波清洗槽内进行超声波清洗,清洗完成后进行甩干;

6、预键合步骤s130:将清洗后的待键合晶体基片放置在光胶靠体上,并一同放在控温加热板上加热烘烤5min至10min,而后给晶体施加推力,使两个键合面接触并吸附,完成光胶;

7、热处理步骤s140:将预键合后的晶体放置在马弗炉中进行热处理,保温后随炉冷却至室温,取出;

8、精加工步骤s150:采用粗磨或滚圆,将晶体整形至所需要的尺寸,再采用抛光的方式对通光面进行修整。

9、可选的,在粗加工步骤s110中,所需尺寸包括一定的预留量,待键合晶体基片的键合面为正方形,其键合面光洁度达到10/5,平整度<λ/10,粗糙度达到0.3nm至0.6nm。

10、可选的,在超声波清洗步骤s120中,所述的超声波清洗用的清洗剂由乙醇和乙醚按照1:1的体积份进行混合,或者是使用ph值为6-7的有机酸溶液,清洗槽的温度为30℃至40℃;所述的超声波清洗使用的超声波频率为40khz,清洗剂区的清洗时长为2至4min,去离子水区的清洗时长为15min至25min。

11、可选的,所述控温加热板的温度为95℃至120℃,但考虑到在热光胶操作中,操作人员受洁净要求所限,只能配备乳胶手套和无尘布,隔热效果有限。因此,综合考虑水汽去除和人员安全操作,优选100℃至110℃。

12、可选的,在热处理步骤s140中,所述热处理的升温速率为0.2℃/min至0.5℃/min,温度为590℃至1600℃,其中yvo4晶体优选590℃至610℃,yag优选1180℃至1200℃;保温时长为100h至160h,其中yvo4优选150h至160h,yag优选100h至110h。

13、可选的,在精加工步骤s150中,所述粗磨整形,将晶体截面整形为h×w的矩形,其中,h∈[2,6],w∈[2,6],尺寸单位为mm。

14、可选的,在精加工步骤s150中,所述滚圆,将晶体截面尺寸整形到直径为d的圆,其中,d∈[2,5],尺寸单位为mm。

15、本发明进一步公开了一种使用上述加工方法加工的键合晶体,其特征在于:所述的键合晶体基片可以为任意掺钕浓度的钒酸钇(nd:yvo4)与纯钒酸钇(yvo4),或者是钇铝石榴石(yag)与任意浓度的掺钕钇铝石榴石(nd:yag)或任意浓度的掺铬钇铝石榴石(cr:yag)。

16、综上,本发明具有如下优点:

17、(1)采用超声波清洗,避免了人员手动擦拭的不确定性,达成批量清洗,减少人员投入和对人员经验的依赖,提高了晶体表面的清洁度,减少光胶后的不良品率,降低生产成本。

18、(2)无需进行专门的活化,如等离子清洗、刻蚀或者化学表面活化,降低了制作工艺的技术难度和成本,且避免了因结合力强而使残留气体无法逃逸导致键合面起泡、开胶的问题。

19、(3)采用热光胶的方法,能够有效去除键合面超声波清洗后的水汽等残留,使其在大气环境中热处理也能避免键合面出现起泡、开胶的现象,提高产品的良品率。

20、(4)相较于真空烧结炉,采用马弗炉热处理,能够最大程度的缩减热处理的成本,不需要额外采购特殊设备,如真空泵组,且对腔室环境也无特殊要求。

21、(5)与现有技术的清洁、物理活化、光胶、热处理的工艺流程得到的键合晶体相比,本发明提供的加工方法,得到的同尺寸截面的键合晶体,其键合面的抗剪切力基本相同,约为145n;由于未采用活化,采用本专利的方法得到的键合晶体,其键合面在肉眼观察下的透光程度更好。

22、(6)本发明的加工方法,能够降低键合生产门槛,能够通过简单、可控、高效、成本低的键合加工方法,生产出性能达到客户使用要求的加工产品。

- 还没有人留言评论。精彩留言会获得点赞!