一种薄壁碳化硅蜂窝陶瓷载体及其制备方法与应用与流程

本发明属于陶瓷,尤其涉及一种薄壁碳化硅蜂窝陶瓷载体及其制备方法与应用。

背景技术:

1、机动车尾气中含有大量的有害物质,包括一氧化碳、氮氧化物、碳氢化合物和固体悬浮颗粒等。固体悬浮颗粒的成分很复杂,并具有较强的吸附能力,可以吸附各种金属粉尘、强致癌物苯并芘和病原微生物等。固体悬浮颗粒随呼吸进入人体肺部,以碰撞、扩散、沉积等方式滞留在呼吸道的不同部位,引起呼吸系统疾病甚至形成恶性肿瘤。目前处理机动车尾气中固体悬浮颗粒的有效措施是利用壁流式的陶瓷蜂窝载体,让尾气穿过陶瓷蜂窝载体的壁面,将大粒径的固体悬浮颗粒拦截在载体中,防止其流入到空气中。但是随着排放法规的不断加严,对载体的要求越来越高,因此薄壁的蜂窝陶瓷载体应运而生。目前满足国六(商用车)和国四(非道路)法规要求的碳化硅粉蜂窝载体一般壁厚为10-12mil,但随着各国法规的差异和不断加严,未来对壁流式蜂窝载体的背压要求进一步降低,而降低蜂窝陶瓷载体背压的一种有效措施是降低蜂窝载体的壁厚,然而制备薄壁的陶瓷蜂窝载体面临着更大的挑战。壁流式载体的薄壁化对原材料的粒度有了更细的要求,主要是由于蜂窝陶瓷采用挤出方式成型,模具的槽宽越窄允许通过的原材料粒度越细,同时由于原材料本身的不规则形状,更容易搭桥会导致泥段塑性不好,挤出成型困难,所以原料颗粒要足够细,但由于碳化硅粉蜂窝陶瓷的中值孔径和孔隙率主要由颗粒堆积而来,颗粒过细会造成产品孔径和孔隙率过低,背压反而升高,所以要保证原料的粒度细化同时还要保证产品有足够的孔径和孔隙率,因此薄壁和孔径、孔隙率的特性是一对矛盾点,同时产品薄壁化,产品的强度会降低,因此碳化硅粉产品薄壁化需解决孔径、孔隙率和强度间的问题。

技术实现思路

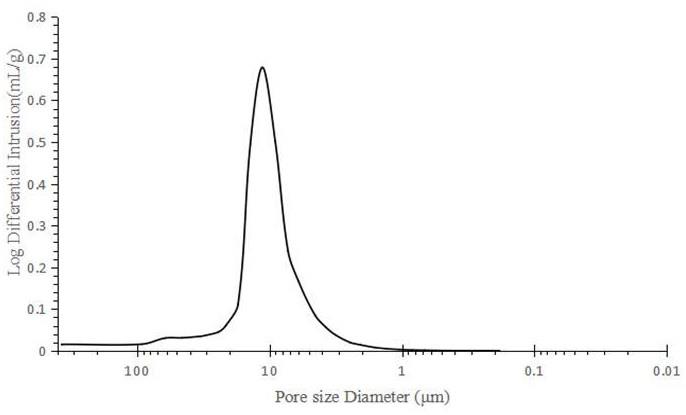

1、为了解决上述技术问题,本发明的目的之一在于提供一种用来制备强度高,壁厚为6-8mil,中值孔径为10-15μm,孔隙率为40-45%的碳化硅粉蜂窝陶瓷载体的制备方法。

2、为了实现上述目的,本发明的技术方案如下:一种薄壁碳化硅蜂窝陶瓷载体的制备方法,包括如下步骤:

3、步骤1:取硅无机粉、高岭土粉、造孔剂、粘结剂和助剂,并将其干法混匀得到混合物a,其中,所述硅无机粉包括碳化硅粉和金属硅粉;

4、步骤2:向混合物a中加入水和润滑剂并捏合成泥块,再加工成泥段;

5、步骤3:将所制得的泥段挤出蜂窝状结构,然后干燥定型,并依次进行切割、打孔和堵孔处理得到生坯;

6、步骤4:将所述生坯依顺序进行脱脂烧结、气氛烧结和氧化烧结,得到薄壁化的碳化硅粉蜂窝陶瓷半成品;

7、步骤5:将所得碳化硅粉蜂窝陶瓷半成品依顺序进行拼接、磨边和围边处理得到碳化硅粉蜂窝陶瓷成品。

8、上述技术方案中所述硅无机粉中碳化硅粉的加入量≤83wt%,余量为金属硅粉,所述步骤1中高岭土粉的加入量为硅无机粉总重≤3%,造孔剂为硅无机粉总重≤10%。

9、上述技术方案中所述碳化硅粉的粒度d50=24-30μm,d100≤90μm;所述金属硅粉的粒度d50=6-10μm,d100≤25μm;所述高岭土粉为片状结构,其粒度d50=1-5μm,d100≤63μm;所述造孔剂为球状结构,其粒度d50=20-40μm,d100≤75μm。

10、上述技术方案中所述粘结剂的添加量为硅无机粉总重的9-12%,和/或所述粘结剂为甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素、羟乙基纤维素、聚乙烯醇、黏土和膨润土中的至少一种。

11、上述技术方案中所述助剂为硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂中的至少一种,和/或所述助剂的加入量为硅无机粉总重的1-3%。

12、上述技术方案中所述步骤2中润滑剂为硬脂酸钙、白油、基础油、甘油、聚乙二醇、合成脂肪酸和水溶性聚酰胺中的至少一种,和/或所述步骤2中润滑剂的加入量为硅无机粉总重的3-5%。

13、上述技术方案中所述步骤4中气氛烧结的条件为:在氩气和还原气体保护下,烧结温度由室温升温至1410-1450℃进行保温,保温时间为2-4h。

14、上述技术方案中所述气氛烧结时由室温升温至800℃的过程中升温速率小于300℃/h,由800℃升温至1100℃的过程中以升温速率小于10℃/h,最后以小于5℃/h的升温速率升温至保温温度。

15、本发明还提供了一种采用如上所述的制备方法制得的薄壁碳化硅蜂窝陶瓷载体。

16、本发明还提供了一种如上所述薄壁碳化硅蜂窝陶瓷载体的应用,所述薄壁碳化硅蜂窝陶瓷载体可应用为柴油车颗粒捕集器催化剂载体。

17、本发明的有益效果在于:本发明实施例通过外加助剂及片状材料,改变颗粒之间的相互作用,提高泥段塑性和强度,制备出壁厚为6-8mil,中值孔径为10-15μm,孔隙率为40-45% ,a轴抗压强度>10mpa,b轴抗压强度>1mpa的碳化硅粉蜂窝陶瓷载体,其能够满足今后市场对碳化硅粉陶瓷载体薄壁化的要求。

技术特征:

1.一种薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述硅无机粉中碳化硅粉的加入量≤83wt%,余量为金属硅粉,所述步骤1中高岭土粉的加入量为硅无机粉总重≤3%,造孔剂为硅无机粉总重≤10%。

3.根据权利要求2所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述碳化硅粉的粒度d50=24-30μm,d100≤90μm;所述金属硅粉的粒度d50=6-10μm,d100≤25μm;所述高岭土粉为片状结构,其粒度d50=1-5μm,d100≤63μm;所述造孔剂为球状结构,其粒度d50=20-40μm,d100≤75μm。

4.根据权利要求1所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述粘结剂的添加量为硅无机粉总重的9-12%,和/或所述粘结剂为甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素、羟乙基纤维素、聚乙烯醇、黏土和膨润土中的至少一种。

5.根据权利要求1所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述助剂为硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂中的至少一种,和/或所述助剂的加入量为硅无机粉总重的1-3%。

6.根据权利要求1所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述步骤2中润滑剂为硬脂酸钙、白油、基础油、甘油、聚乙二醇、合成脂肪酸和水溶性聚酰胺中的至少一种,和/或所述步骤2中润滑剂的加入量为硅无机粉总重的3-5%。

7.根据权利要求1所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述步骤4中气氛烧结的条件为:在氩气和还原气体保护下,烧结温度由室温升温至1410-1450℃进行保温,保温时间为2-4h。

8.根据权利要求7所述的薄壁碳化硅蜂窝陶瓷载体的制备方法,其特征在于,所述气氛烧结时由室温升温至800℃的过程中升温速率小于300℃/h,由800℃升温至1100℃的过程中以升温速率小于10℃/h,最后以小于5℃/h的升温速率升温至保温温度。

9.一种薄壁碳化硅蜂窝陶瓷载体,其特征在于,采用如权利要求1-8任一项所述的制备方法制得。

10.一种如权利要求9所述薄壁碳化硅蜂窝陶瓷载体的应用,其特征在于,所述薄壁碳化硅蜂窝陶瓷载体可应用为柴油车颗粒捕集器催化剂载体。

技术总结

本发明公开了一种薄壁碳化硅蜂窝陶瓷载体及其制备方法与应用,其制备方法如下:取硅无机粉、高岭土粉、造孔剂、粘结剂和助剂,并将其干法混匀得到混合物A,硅无机粉包括碳化硅粉和金属硅粉;向混合物A中加入水和润滑剂并捏合成泥块,再加工成泥段;将所制得的泥段挤出蜂窝状结构,然后经干燥定型、切割、打孔和堵孔处理得到生坯;将所述生坯依顺序进行脱脂烧结、气氛烧结和氧化烧结,得到薄壁化的碳化硅粉蜂窝陶瓷半成品;将所得碳化硅粉蜂窝陶瓷半成品依顺序进行拼接、磨边和围边处理得到碳化硅粉蜂窝陶瓷成品。通过外加助剂及片状材料,改变颗粒间的相互作用,提高泥段塑性和强度,其能够满足今后市场对碳化硅粉陶瓷载体薄壁化的要求。

技术研发人员:关洋,潘吉庆,武雄晖,刘洪月,张兆合,黄妃慧,程国园,邢延岭,郝立苗

受保护的技术使用者:山东奥福环保科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!