一种间接热泵精馏生产高纯氨工艺方法与流程

本发明属于超纯氨纯化领域,尤其是涉及一种间接热泵精馏生产高纯氨工艺方法。

背景技术:

1、电子级超纯氨是指纯度≥99.99999%(7n)以上的氨,超纯氨应用领域较为广泛,在光电子材料领域,超纯氨是新型气相外延生长技术制备gan(氮化镓)的重要基础材料,在led、液晶面板、射频放大器、功率器件等场景应用较为广泛;在化工领域,超纯氨是制备三氟化氮、氮化硅的基础材料,主要应用于冶金、机械制造、工业阀门等场景;此外,在半导体、光伏电池、集成电路等领域,超纯氨均有着较大应用前景。

2、电子级超纯氨纯度极高,生产难度也更大,目前电子级超纯氨的生产主要是利用精馏装置和吸附装置来完成,精馏过程多采用热水或蒸汽作为再沸器热源,采用冷水作为冷凝器冷源,吸附过程中产品收率低、生产能耗高,并且产品纯度不稳定。

3、近年来,在半导体、led等产业快速发展带动下,超纯氨作为一类性能好、纯度高的特种气体,其市场需求不断增加、产量不断提升,如何找一种能耗低、产品纯度高的工艺方法成为当务之急。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处,提供一种间接热泵精馏生产高纯氨工艺方法,采用精馏技术和制冷热耦合技术,简化了工艺流程,减少了设备投资,解决了超纯氨产品中,杂质超标的问题和超纯氨分离过程中高能耗问题。

2、本发明解决技术问题所采用的技术方案是:

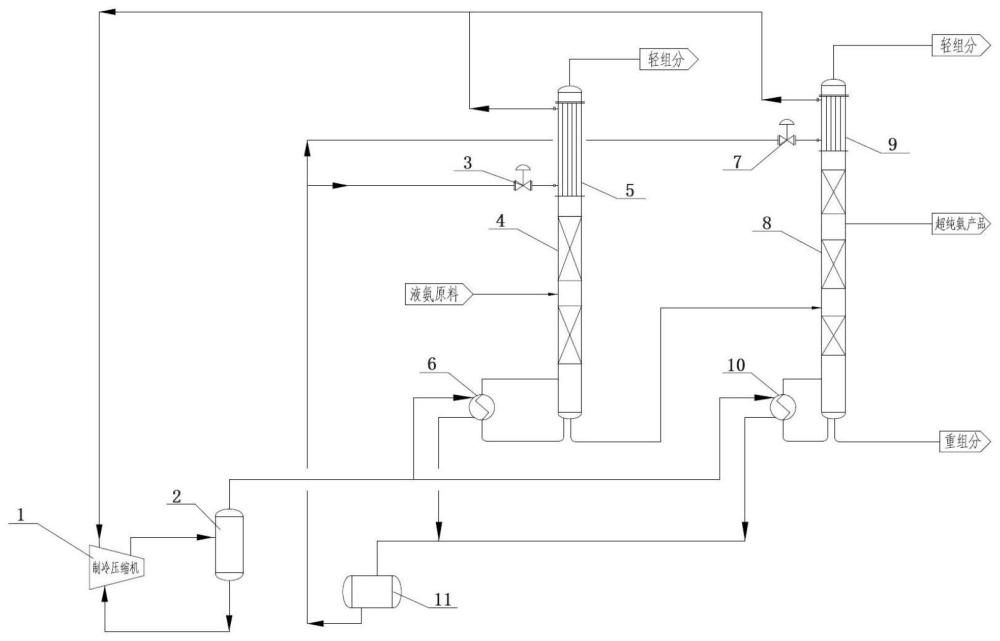

3、本发明一方面公开了一种间接热泵精馏生产高纯氨工艺方法,工业液氨原料进入脱轻组分塔上部,塔顶压力控制在0.5mpa~2.2mpa,塔顶温度控制在-35℃~50℃,经过加压分离后,轻组分在塔顶聚集,塔顶气相经过脱轻组分塔冷凝器冷凝后,液相自回流到精馏塔内,冷凝后的不凝气从塔顶采出;塔底采出含有重组分的液氨,通过压差进入产品塔;

4、产品塔塔顶压力控制在0.5mpa~2.2mpa,塔顶温度控制在-30℃~50℃,经过加压分离后,塔顶进一步进行脱轻处理,脱除脱轻组分塔塔釜带来的轻组分,塔釜脱出包括水、油、金属离子的重组分;产品塔塔顶气相经过产品塔冷凝器冷凝后液相自回流回至塔内,冷凝后的不凝气从塔顶采出;产品塔侧线采出合格的超纯氨产品;塔釜含有水、油、重金属的液氨通过压差进入工业氨回收系统;

5、压缩机的冷剂通道为闭式循环,制冷剂通过压缩机压缩后,压力升高到1.0mpa~2.2mpa,排气温度60℃~105℃,进入油分离器进行分离,气相的制冷剂通过与脱轻组分塔再沸器和产品塔再沸器进行换热,制冷剂被冷凝到10~80℃变成液态,液态的制冷剂进入制冷剂储罐,液态的制冷剂经过第一节流阀、第二节流阀节流后,分别与脱轻组分塔冷凝器、产品塔冷凝器进行换热,气相的制冷剂重新返回压缩机进行增压,完成闭路循环。

6、进一步地,所述脱轻组分塔和产品塔均采用内回流的方式进行回流。

7、进一步地,所述脱轻组分塔再沸器采用气相制冷剂作为热源,气相制冷剂进脱轻组分塔再沸器的温度在60℃~105℃,优选70℃~92℃,气相制冷剂出脱轻组分塔再沸器的温度在10℃~80℃,优选15℃~60℃;所述产品塔再沸器采用气相制冷剂作为热源,气相制冷剂进产品塔再沸器的温度在60℃~105℃,优选70℃~92℃,气相制冷剂出产品塔再沸器的温度在10℃~80℃,优选15℃~60℃。

8、进一步地,所述脱轻组分塔冷凝器采用液态制冷剂作为冷源,液态制冷剂进脱轻组分塔冷凝器的温度在-40℃~30℃;产品塔冷凝器采用液态制冷剂为冷源,液态制冷剂进产品塔冷凝器的温度在-40℃~30℃。

9、进一步地,所述压缩机为螺杆压缩机、活塞压缩机或离心压缩机。

10、进一步地,所述制冷剂为r290、r717、r507、r134a、r22或r404a,制冷温度范围为-40℃~30℃。

11、本发明另一方面公开了一种实现间接热泵精馏生产高纯氨工艺方法的生产工艺系统,包括脱轻组分塔、产品塔、压缩机、油分离器、制冷剂储罐;所述脱轻组分塔具有液氨原料进口,塔顶具有轻组分采出口,塔底具有液氨采出口,脱轻组分塔塔顶设有脱轻组分塔冷凝器,塔底设有脱轻组分塔再沸器,脱轻组分塔塔底液氨采出口通过管线连接至产品塔的进口;所述产品塔塔顶设有产品塔冷凝器,塔底设有产品塔再沸器,所述产品塔的塔顶具有轻组分采出口,侧线具有超纯氨产品采出口,塔底具有重组分采出口;所述压缩机的出口通过管线连接至油分离器,油分离器的油路出口通过管线连接至压缩机的回流口,油分离器的气相出口管线分成两路,一路连接脱轻组分塔再沸器的壳程进口,一路连接产品塔再沸器的壳程进口,所述脱轻组分塔再沸器的壳程出口与产品塔再沸器的壳程出口均通过管线连接至制冷剂储罐的进口,制冷剂储罐的出口管线分成两路,一路连接至脱轻组分塔冷凝器的进口,一路连接至产品塔冷凝器的进口,所述脱轻组分塔冷凝器与产品塔冷凝器的出口均通过管线连接至压缩机的进口。

12、进一步地,在所述脱轻组分塔冷凝器、产品塔冷凝器的进口管线上分别设置第一节流阀、第二节流阀。

13、进一步地,所述脱轻组分塔(4)的塔底采出管线连接至脱轻组分塔再沸器(6)的管程进口,脱轻组分塔再沸器(6)的管程出口通过管线连接至脱轻组分塔(4)的塔底回流口。

14、进一步地,所述产品塔(8)的塔底采出管线连接至产品塔再沸器(10)的管程进口,产品塔再沸器(10)的管程出口通过管线连接至产品塔(8)的塔底回流口。

15、现有技术方案中,脱轻组分塔和产品塔冷凝器采用低温水进行冷却,再沸器采用导热油加热、电热器加热、热水加热、蒸汽等加热方式,塔釜的低温能量不能有效利用,造成能量浪费,能耗高。低温冷媒由制冷机组产生,制冷机组采用循环水直接冷却,造成低品位的余热浪费,同时造成循环水的消耗。吸附制取超纯氨过程中,产品收率低、生产能耗高,并且产品纯度不稳定。

16、本发明通过脱轻组分塔和产品塔两步脱轻组分,保证产品中轻组分含量不超标,产品塔精馏段侧线采出产品,有保证氨产品中重组分和金属离子不超标。

17、本发明脱轻组分塔和产品塔都采用内回流的方式,节省了回流泵和回流罐,简化了流程,节省投资,同时避免了由于外接设备过多引起的外部污染。

18、本发明以压缩机出口的高温高压的气相的制冷剂为热源,为脱轻组分塔再沸器和产品塔再沸器的提供热量,同时气相的制冷剂本身被冷凝为高压液体,液态的制冷剂通过节流降温,为脱轻组分塔冷凝器和产品塔冷凝器提供冷量。节省了循环水、燃气、电、蒸汽等能耗。

19、本发明通过优化换热网络,压缩机与精馏系统相结合,实现冷热联产,达到节能降耗的目的。

20、本发明的优点和积极效果是:

21、1、本发明采用脱轻组分塔和产品塔两步脱轻组分,保证产品中轻组分含量不超标,侧线采出氨产品,有保证产品中重组分和金属离子不超标。

22、2、本工艺通过优化换热网络,压缩机系统与精馏系统相结合,实现冷热联产,低品位的热量得到充分利用,同时塔釜的冷量得到回收,不仅节省了循环水的消耗,还节省整个装置蒸汽消耗和电耗,达到节能降耗的目的。

23、3、本发明能耗低,设计合理,产品纯度高,投资低。

- 还没有人留言评论。精彩留言会获得点赞!