一种采用核壳结构Si3N4@MgSiN2粉体制备高导热高强度氮化硅陶瓷的方法

本发明属于氮化硅陶瓷,具体涉及一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法。

背景技术:

1、近年来,关于航空航天、电子信息与能源领域的研究飞速发展,半导体器件作为电力电器设备的关键部件也逐渐沿着大功率化、微型化、集成化、高频化的方向发展。但由于半导体器件工作过程中发热严重,严重影响器件的工作稳定性和寿命,因此亟需研制兼具高导热率和高强度特点的基板材料来解决这一关键问题。si3n4陶瓷是一种综合性能优异的陶瓷材料,具有优异的弯曲强度和断裂韧性,从而大幅提高了力学可靠性,且其理论热导率高达320w/(m·k),这使si3n4陶瓷成为了最具应用前景的陶瓷散热基板材料。

2、然而,由于si3n4自扩散系数低,当烧结温度接近si3n4分解温度时,离子迁移才有足够的速度,因此固相烧结很难得到致密的si3n4陶瓷。为了实现si3n4陶瓷的致密烧结,目前si3n4陶瓷的烧结大多采用液相烧结,通过液相的润湿溶解作用,促进物质的扩散传质。引入液相的常用方法是添加合适的烧结助剂,高温烧结过程中烧结助剂与表层的二氧化硅反应生成氧氮化物液相从而促进致密。国内外研究人员主要研究以氧化物作为烧结助剂得到性能优异的si3n4陶瓷,但采用氧化物作为烧结助剂将会增加si3n4陶瓷中氧元素的含量,导致晶格氧含量升高,从而影响si3n4陶瓷的热导率。因此,使用非氧化物助剂替代氧化物助剂是解决这一问题的有效方式。

3、mgsin2作为一种非氧化物烧结助剂,可以有效降低液相中的氧含量,阻碍晶格氧的形成,进而有效改善si3n4陶瓷的热导率和力学性能,所以受到了国内外研究学者的广泛关注。目前已有研究报道了mgsin2粉体的不同制备工艺,如lences等人[j.am.ceram.soc.,2003,86(7),1088-1093]以si粉、mg粉、mg2si和α-si3n4的混合物为原料,在高纯氮气氛围中1350℃直接合成mgsin2。uchida等人[j.ceram.soc.,1997.,105(11),934-939]以硅酸镁为原料,在1400℃氮气气氛下,通过碳热还原法合成mgsin2粉体。

4、但上述制备方法具有成本高、操作过程复杂、产物纯度较低等缺点;此外,后续还需通过球磨混料的方式将烧结助剂与si3n4粉体混合,该方法易造成团聚和混料不均匀的问题,进而影响si3n4的致密烧结。

技术实现思路

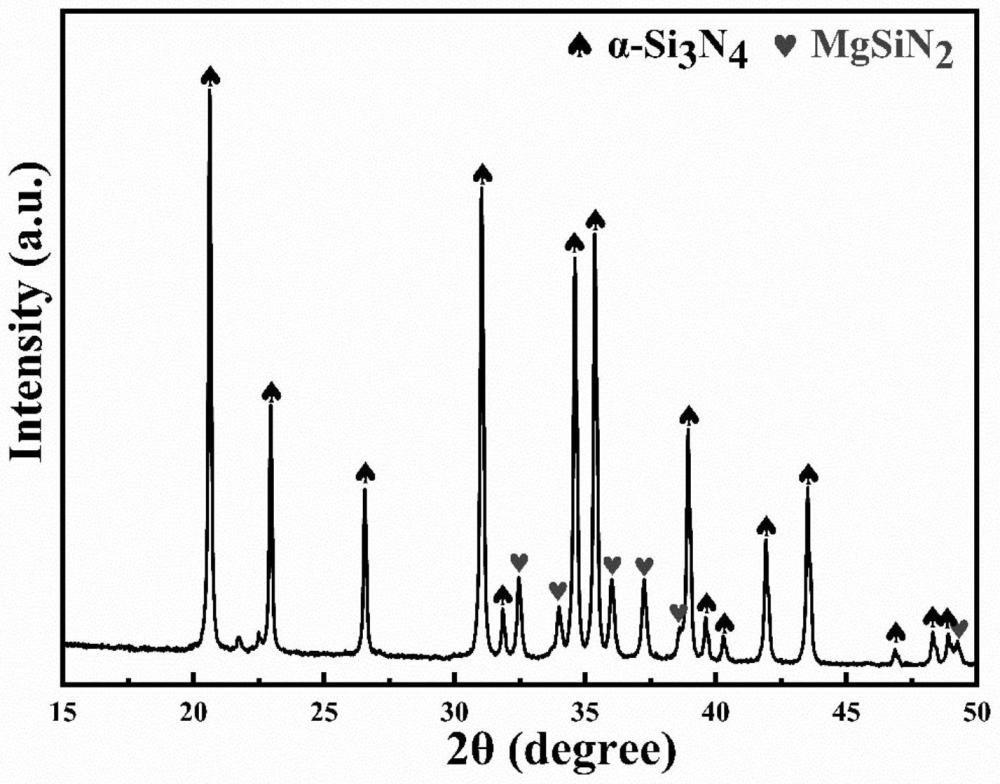

1、针对现有技术中易造成团聚和混料不均匀的问题,进而影响si3n4的致密烧结的问题,本发明提供了一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法,基于熔盐法制备的具有核壳结构si3n4@mgsin2的粉体,并以外层mgsin2非氧化物作为烧结助剂通过气压烧结制备了高导热率、高力学性能的氮化物陶瓷材料。

2、本发明的技术原理如下:

3、3mg+si3n4+n2→3mgsin2

4、本发明的目的通过以下技术方案实现:

5、一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法,包括以下步骤:

6、1)以镁粉和氮化硅为原料,以碱金属盐为熔盐原料,将其与镁粉和氮化硅混合均匀,得到混合原料;

7、所述镁粉和氮化硅的质量比为1:(10-30);

8、所述镁粉加氮化硅粉与碱金属盐的质量比为1:(1-3);

9、所述碱金属盐为钠盐和钾盐中的一种或几种,其中,钠盐为氟化钠、氯化钠、溴化钠中的一种或几种,钾盐为氟化钾、氯化钾中的一种或几种,混合时为任意比例;

10、2)将上步骤得到的混合原料在保护气氛下,进行高温烧结处理,高温烧结温度为1000-1500℃,高温烧结步骤的升温速率为1-20℃/min,时间为1-10h;再经过洗涤、干燥,过筛后得到具有核壳结构的si3n4@mgsin2复合粉体;

11、3)将上步骤得到的具有核壳结构的si3n4@mgsin2复合粉体压制成型后,经烧结处理,所述的烧结处理的方式选自气压烧结,烧结温度为1800-1900℃,烧结保温的时间≥2小时,烧结处理的升温速率为1-10℃/min,在烧结处理完成之后,先以≤20℃/min的降温速率冷却至800-1200℃,然后随炉冷却至室温,得到具有核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷,其热导率为62.5-120.5w/(m·k)、抗弯强度为721-967mpa、断裂韧性为6.20-9.23mpa·m1/2。

12、本发明中:

13、优选的,步骤1)中镁粉和氮化硅的质量比为1:(10-20)。

14、优选的,步骤1)中所述的碱金属盐由氯化钠和氯化钾按1:(0.5-2)的质量比混合而成。

15、优选的,步骤2)中所述的的保护气氛,选自氮气。

16、优选的,步骤2)中所述的高温烧结温度为1100-1400℃,所述高温烧结步骤的升温速率为5-10℃/min,时间为2-6h。

17、优选的,步骤2)中所述的洗涤、干燥,过筛,具体过程包括:采用浓度为20-25wt%盐酸浸泡0.5-2h后,再用蒸馏水洗涤3-4次至盐被洗干净;抽滤后得到的si3n4@mgsin2复合粉体,在50-80℃下进行干燥8-24h,过筛目数采用60-300目。

18、优选的,步骤3)中所述的压制成型的方式为干压成型和/或等静压处理,更优选为先干压成型后等静压处理;所述的干压成型的压力为10-50mpa,所述的等静压处理的压力为200-300mpa,更优选地,所述的等静压处理为冷等静压处理。

19、优选地,步骤3)中所述的气压烧结的气氛为氮气,气压≥1mpa,其中,气压烧结时高的n2压力可以避免高温下(1780℃以上)氮化硅的分解,提高了烧结活性,有利于致密化及晶粒生长。

20、与现有技术相比,本发明具有以下优点:

21、1、本发明所述的一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法,利用熔盐法制备了si3n4@mgsin2复合粉体,在熔盐体系中,mg的溶解度高,扩散速度快,而si3n4在熔盐中基本不发生溶解,因此mg扩散至si3n4颗粒表面时发生如下反应:3mg+si3n4+n2→3mgsin2,通过控制反应进行的程度可以制备出以si3n4为核心,产物mgsin2为壳层的si3n4@mgsin2核壳结构粉体。相比常规球磨法将烧结助剂与氮化硅混合,基于熔盐法制备的这种具有核壳结构的复合粉体可以实现mgsin2助剂在si3n4表面的均匀分散和负载,有效解决si3n4和mgsin2复合过程中产生的团聚和混合不均匀等问题,提高了mgsin2在si3n4中分散的均匀性。

22、2、本发明所述的一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法,采用镁粉和氮化硅粉为主要原料制备si3n4@mgsin2,原位生成的mgsin2这种非氧化物烧结助剂可以有效降低液相中的氧含量,阻碍晶格氧的形成,促进致密化及晶粒发育,进而提高si3n4陶瓷的热导率。

23、3、本发明所述的一种采用核壳结构si3n4@mgsin2粉体制备高导热高强度氮化硅陶瓷的方法,所制备的氮化硅陶瓷材料的热导率可达120.5w/(m·k)以上,抗弯强度也得以改善(可达967mpa),断裂韧性也得以改善(可达9.23mpa·m1/2),可满足氮化硅陶瓷在高密度、大功率半导体器件、大功率电子电力器件领域的应用要求。

- 还没有人留言评论。精彩留言会获得点赞!