一种用于获取坩埚内硅液与炉台相对位置的方法及系统与流程

本发明涉及硅料加工,具体涉及一种用于获取坩埚内硅液与炉台相对位置的方法及系统。

背景技术:

1、直拉法是熔体法制备单晶硅的主要方法,它使用籽晶将单晶硅从熔体中提拉出来,这种方法是由波兰化学家czochralski提出,因此也叫czochralski法或简称为cz法。单晶炉是直拉法生产晶体的重要设备,它的示意图如图1所示。

2、单晶炉是直拉法制备晶体的核心设备,一套完整的单晶炉包括炉体、坩埚、提升和转动装置、加热冷却以及温控系统等设备。目前用于生产的单晶炉设备已经发展的相当完善,一般都配备有包含计算机在内的自动温控系统和晶体直径监控系统。在晶体生长过程中,籽晶杆与籽晶紧密连接在一起,籽晶杆上的循环水冷将热量通过晶体从熔体的固液界面上带走,从而保证固液界面有足够的温度梯度以达到晶体形成的条件。因此,保持这条热量传输通道的稳定就是保证晶体生长的关键,籽晶杆中的冷却水流量的波动都会引起热量波动,从而影响生长晶体的质量。此外,所用坩埚的质量也会影响最终生产出的晶体质量,因此,一般会采用熔点比生长晶体熔点高200℃以上的耐高温坩埚,且不会与熔体发生反应,坩埚材质纯度高,对熔体无污染,而且在工作温度下能够保证一定的机械强度。

3、在生产过程中,首先将经过处理的硅熔料放入坩埚内,再将坩埚置于单晶炉内,然后对坩埚加热融化硅熔料,此时加热器和保温屏会确保炉内的热场稳定,当炉内硅熔料完全融化并且炉内熔体达到平衡温度时,事前固定在籽晶杆下端的籽晶会随着籽晶杆逐渐下降至熔体液面并与之接触,当温度满足一定条件时,硅熔料会附着在籽晶上,随着热量被籽晶杆中的冷却液带走,晶体就会在籽晶表面生长了。然后随着籽晶杆缓慢的向上提拉旋转,通过缩放肩来控制晶体的直径和质量,然后通过控制加热功率,就可以使得结晶过程一直维持在固液界面上,晶体从而可以连续的生长了。为了控制晶体生长的速度和质量,就要对晶体生长过程中的各个参数加以研究,这其中包括对坩埚的加热温度。

4、现有技术无法正确模拟坩埚内部硅熔料在炉体内的位置情况,从而难以根据硅熔料与炉体的相对位置,设定较为合适的工艺参数,在长时间的制备中,会经常出现制定过高加热温度的情况,造成坩埚由于经常受高温烘烤,使其使用寿命缩短。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种用于获取坩埚内硅液与炉台相对位置的方法及系统,用于解决现有技术由于无法准确获取到硅料在炉体内的位置情况,导致工艺参数设定不准确的技术问题,从而达到通过准确设定工艺参数,延长坩埚使用寿命的目的。

2、为解决上述问题,本发明所采用的技术方案如下:

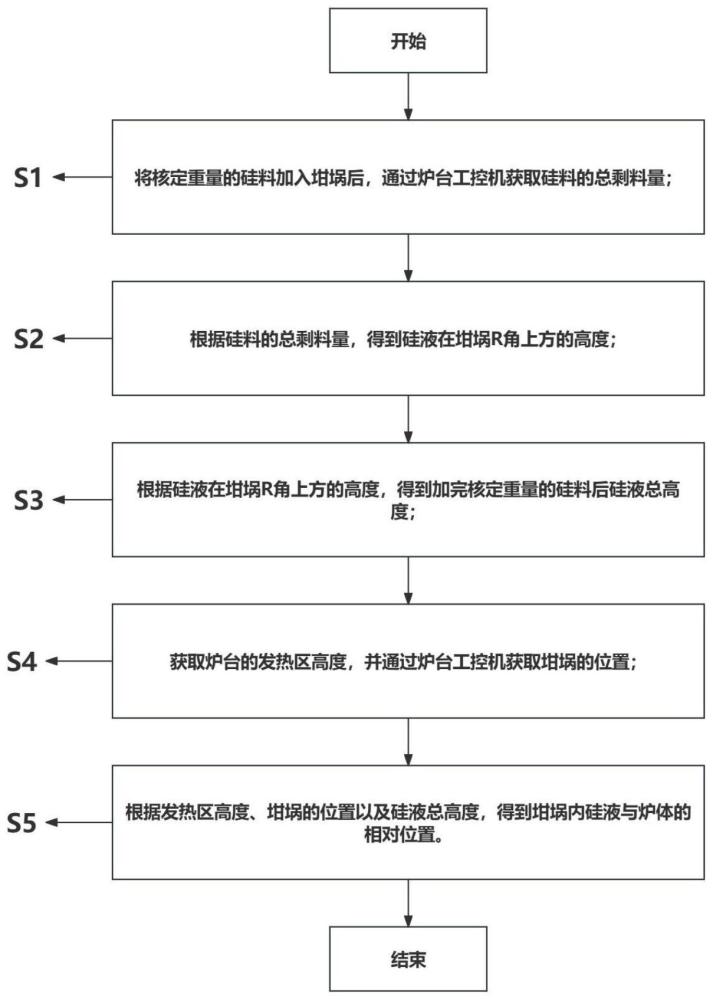

3、一种用于获取坩埚内硅液与炉台相对位置的方法,包括以下步骤:

4、将核定重量的硅料加入坩埚后,通过炉台工控机获取硅料的总剩料量;

5、根据所述硅料的总剩料量,得到硅液在坩埚r角上方的高度;

6、根据所述硅液在坩埚r角上方的高度,得到加完所述核定重量的硅料后硅液总高度;

7、获取炉台的发热区高度,并通过所述炉台工控机获取所述坩埚的位置;

8、根据所述发热区高度、所述坩埚的位置以及所述硅液总高度,得到所述坩埚内硅液与炉体的相对位置。

9、作为本发明优选的实施方式,在得到硅液在坩埚r角上方的高度时,包括:

10、获取硅液在坩埚r角以下的重量、所述坩埚的直径、硅液的密度;

11、其中,所述硅液在坩埚r角以下的重量通过以往记录的相同硅液密度和相同坩埚规格下,硅液液面高度刚好在坩埚r角时的重量数据获取到。

12、作为本发明优选的实施方式,在得到硅液在坩埚r角上方的高度时,还包括:

13、根据所述硅料的总剩料量、所述硅液在坩埚r角以下的重量、所述坩埚的直径以及所述硅液的密度,得到所述硅液在坩埚r角上方的高度,如公式1所示:

14、

15、式中,g上表示所述硅液在坩埚r角上方的高度,l表示所述硅料的总剩料量,z表示所述硅液在坩埚r角以下的重量,j表示所述坩埚的直径,m表示所述硅液的密度。

16、作为本发明优选的实施方式,在得到硅液总高度时,包括:

17、获取坩埚r角以下的高度,根据所述硅液在坩埚r角上方的高度和所述坩埚r角以下的高度得到所述硅液总高度,如公式2所示:

18、g总=g上+g下(2);

19、式中,g上表示所述硅液在坩埚r角上方的高度,g下表示所述坩埚r角以下的高度,g总为所述硅液总高度。

20、作为本发明优选的实施方式,在获取炉台的发热区高度时,包括:

21、根据加热器的图纸设计尺寸以及加热器在炉台内设置的位置,确定所述发热区高度。

22、作为本发明优选的实施方式,在得到所述坩埚内硅液与炉体的相对位置时,包括:

23、得到坩埚内硅液液面距离所述坩埚上沿的高度、坩埚内硅液液面距离加热器下沿的高度、坩埚内硅液液面距离加热器上沿的高度。

24、作为本发明优选的实施方式,在得到坩埚内硅液液面距离所述坩埚上沿的高度时,包括:

25、获取坩埚总高度,根据所述硅液总高度和所述坩埚总高度得到坩埚内硅液液面距离所述坩埚上沿的高度,如公式3所示:

26、s=g坩-d-g总(3);

27、式中,s为坩埚内硅液液面距离所述坩埚上沿的高度,d为坩埚底部厚度,g总为所述硅液总高度。

28、作为本发明优选的实施方式,在得到坩埚内硅液液面距离加热器下沿的高度时,包括:

29、根据所述发热区高度、所述硅液在坩埚r角上方的高度以及所述坩埚的位置得到坩埚内硅液液面距离加热器下沿的高度,如公式4所示:

30、x=f-(t-y-g上)(4);

31、式中,x为坩埚内硅液液面距离加热器下沿的高度,f为发热区高度,t为坩埚r角往上直壁部分的高度,y为坩埚高出埚帮的高度,g上为所述硅液在坩埚r角上方的高度。

32、作为本发明优选的实施方式,在得到坩埚内硅液液面距离加热器上沿的高度时,包括:

33、根据所述发热区高度、坩埚内硅液液面距离加热器下沿的高度,得到坩埚内硅液液面距离加热器上沿的高度,如公式5所示:

34、q=f-x(5);

35、式中,q为坩埚内硅液液面距离加热器上沿的高度,f为发热区高度,x为坩埚内硅液液面距离加热器下沿的高度。

36、一种用于获取坩埚内硅液与炉台相对位置的系统,包括:

37、总剩料量获取单元:用于将核定重量的硅料加入坩埚后,通过炉台工控机获取硅料的总剩料量;

38、硅液高度获取单元:用于根据所述硅料的总剩料量,得到硅液在坩埚r角上方的高度;根据所述硅液在坩埚r角上方的高度,得到加完所述核定重量的硅料后硅液总高度;

39、辅助参数获取单元:获取炉台的发热区高度,并通过所述炉台工控机获取所述坩埚的位置;

40、硅液位置确定单元:用于根据所述发热区高度、所述坩埚的位置以及所述硅液总高度,得到所述坩埚内硅液与炉体的相对位置。

41、相比现有技术,本发明的有益效果在于:

42、(1)本发明能有效且准确地获取到当石英坩埚在单晶炉内不同位置时,坩埚内不同重量的硅液所处的炉内实际位置,从而根据该硅液与炉体的相对位置,设定合适的工艺参数,从而既能保证单晶硅的质量,并且能够有效避免由于工艺参数设定不合适造成坩埚经常受高温烘烤,缩短坩埚使用寿命;

43、(2)本发明所获取到的硅液与炉体的相对位置信息,与设定的工艺参数以及最终制备得到单晶硅的品质等信息进行关联后,能有助于操作人员对制备工艺做进一步的改善,从而进一步地提升单晶硅的品质。

44、下面结合附图和具体实施方式对本发明作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!