一种碳酸化硬化的低钙水泥及其制备与硬化方法

本发明属于建筑材料领域,涉及一种通过co2碳酸化养护硬化的低钙水泥及其制备与硬化方法。

背景技术:

1、水泥产业属于资源和能源密集型产业,同时也是高碳排放产业。水泥工业的能耗主要来源于熟料煅烧工艺中的烧成能耗,包括以下两方面:(1)生料中碳酸盐的分解过程。在水泥熟料的烧成过程中,需要通过500-900℃高温煅烧使生料中的caco3逐步分解成为cao,煅烧理论热耗的50%左右来源于碳酸钙的高温分解。(2)熟料矿物的高温烧成过程。传统硅酸盐水泥熟料的主要矿物组分为硅酸三钙(c3s,约55-65%)、硅酸二钙(c2s,约20-30%)、铝酸三钙(c3a,约7-15%)以及铁铝酸四钙(c4af,约10-18%)。为了获得优异力学强度和早期活性,熟料矿物中存在大量的c3s,烧成此矿物需要大量的石灰石资源。为保证熟料中高比例的c3s高钙矿物相的形成,熟料的烧成温度通常需达到1450℃左右。因此,水泥熟料中高钙矿物(c3s)组分设计是导致传统硅酸盐水泥熟料形成过程中能耗与碳排放居高不下的根本原因。

2、水泥工业正面临巨大的碳减排压力,急需在低碳零碳关键技术上寻求突破。本发明提出一种利用co2碳酸化养护快速硬化的低钙水泥熟料矿物体系,并提供了其硬化方法。本发明中水泥熟料的石灰石用量比普通硅酸盐水泥熟料低,可以消耗磷石膏等工业废弃物,煅烧温度比普通硅酸盐水泥熟料降低200~350℃,能耗与碳排放明显低于传统硅酸盐水泥。本发明的低钙水泥通过co2碳酸化养护硬化可以使水泥在2小时内获得优异的力学性能。本发明水泥硬化过程吸收co2,实现co2循环利用,对于水泥行业节能降碳意义重大。

技术实现思路

1、本发明的目的是为了克服上述现有水泥技术中石灰石资源消耗过多、能源消耗过多,碳排放严重的问题,提出一种通过co2碳酸化养护硬化的低钙水泥矿物组成及其制备方法,并提供一种通过co2碳酸化养护低钙水泥的硬化方法。

2、为了实现上述目的,本发明所采用的技术方案如下:

3、一种碳酸化硬化的低钙水泥,所述的碳酸化硬化的低钙水泥为由多种原材料制备而成的水泥熟料矿物。

4、所述的原材料包括如下成分:石灰石:60%~70%,砂岩或粘土或硅灰:15%~25%,磷石膏、氟石膏或脱硫石膏:5%~25%,组分a:0.5%~2%,上述组分的质量百分比之和为100%。

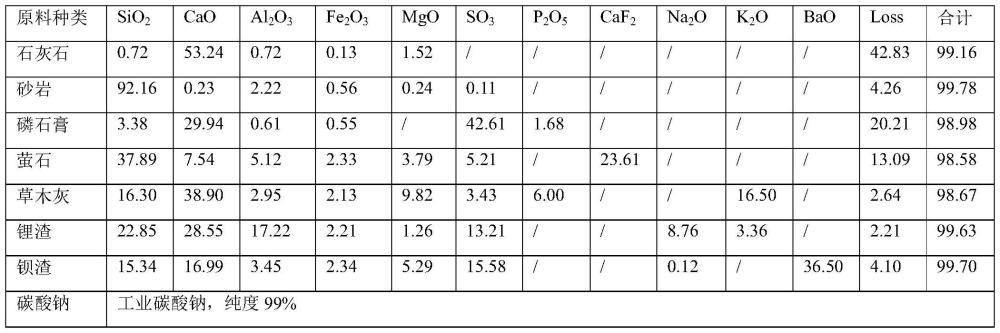

5、进一步的,所述的矿化组分a按质量百分比由以下原料组分组成:萤石0~50%,钡渣:0~50%,锂渣0~50%,草木灰0~50%,工业碳酸钠0~30%。上述组分质量百分比之和为100%。

6、进一步的,所述的石灰石中cao的含量48~56%。所述的砂岩或粘土或硅灰中sio2的含量为70~99.9wt.%。

7、所述的水泥熟料矿物包括如下成分:c2s(包含β-c2s,α'l-c2s,非晶态c2s中的一种或者多种组合):10-90%、硫硅酸钙(简称:c5s2$):10-90%、c$:0~5%、c4a3$:0~10%、其余为杂项。优选地c2s:10%~50%,c5s2$:60-90%,c$:0~2%。上述组分的质量百分比之和为100%。

8、一种上述碳酸化硬化的低钙水泥的制备方法,包括以下步骤:

9、(1)生料配料计算及制备

10、根据各原材料化学成分,目标水泥熟料的矿物组成,计算原材料用量。

11、(2)生料粉磨及预混均化

12、将石灰石,砂岩或硅灰或粘土,磷石膏或氟石膏或脱硫石膏,组分a烘干后按质量分数比例进行混合、破碎、粉磨,经预均化得到合格生料。

13、(3)熟料煅烧:

14、将生料入窑煅烧,控制煅烧温度1100~1250℃,保温时间为1~5小时,急速冷却或自然冷却,制得低钙水泥熟料。

15、(4)将步骤(3)煅烧后获得水泥熟料,快速冷却或自然冷却至室温,然后粉磨获得低钙水泥。

16、进一步的,所述的步骤(1)中,生料细度控制通过0.08mm方孔筛。

17、进一步的,所述的步骤(4)中的低钙水泥熟料粉磨至勃氏比表面积300~400m2/kg。

18、一种上述碳酸化硬化的低钙水泥的的硬化方法,包括以下步骤::

19、(1)向低钙水泥中加入水,拌合均匀得到拌合物。

20、(2)将步骤(1)等到的拌合物压制成型,得到试块。

21、(3)将试块在含co2气体的环境中硬化,得到硬化试块。

22、进一步的,所述的步骤(1)中,所加入的水与低钙水泥的质量比0.1~0.3:1,优选地0.15~0.2:1。

23、进一步的,所述的步骤(2)中,控制压制成型试块硬化前的初始孔隙率在5%~35%之间,优选地15%~25%。初始孔隙率指压制成型后试块中气相体积(不包括低钙水泥和水体积)与试块体积之比。控制方法包括但不限于:压制时压力控制、固定压制体积空间中控制拌合物质量等方法。

24、进一步的,所述的步骤(3)中,硬化时间0.5~24h,优选地1h~3h。硬化环境条件包括并不限于:纯co2气体、含co2工业废气等,气体压力0.05mpa~0.5mpa,优选0.1~0.3mpa。

25、本发明还有一个特点,就是在上述低钙水泥的制备过程中,可以将低钙水泥生料煅烧时产生的含co2气体,用于硬化过程中,实现co2循环利用。

26、本发明的的有益效果在于:

27、(1)与传统硅酸盐水泥熟料相比,煅烧温度低200~350℃。低温煅烧将减少能源消耗,减少co2排放。

28、(2)与传统硅酸盐水泥熟料相比,石灰石用量少,从而实现降低碳酸盐分解能源消耗,减少co2排放。

29、(3)可以消耗磷石膏、氟石膏等工业废弃物,减少环境压力。

30、(4)低钙水泥硬化速度快,可以在2小时内实现优异的力学性能。

31、(5)硬化过程吸收co2,进一步减少了co2排放,实现co2循环利用。

技术特征:

1.一种碳酸化硬化的低钙水泥,其特征在于,所述的碳酸化硬化的低钙水泥为由多种原材料制备而成的水泥熟料矿物;

2.根据权利要求1所述的一种碳酸化硬化的低钙水泥,其特征在于,所述的矿化组分a按质量百分比由以下原料组分组成:萤石0~50%,钡渣:0~50%,锂渣0~50%,草木灰0~50%,工业碳酸钠0~30%;上述组分质量百分比之和为100%。

3.根据权利要求1所述的一种碳酸化硬化的低钙水泥,其特征在于,所述的水泥熟料矿物中,优选地c2s:10%~50%,c5s2$:60-90%,c$:0~2%;上述组分的质量百分比之和为100%。

4.根据权利要求1所述的一种碳酸化硬化的低钙水泥,其特征在于,所述的c2s为β-c2s、α'l-c2s、非晶态c2s中的一种或者多种组合。

5.根据权利要求1所述的一种碳酸化硬化的低钙水泥,其特征在于,所述的石灰石中cao的含量48~56%;所述的砂岩或粘土或硅灰中sio2的含量为70~99.9wt.%。

6.一种权利要求1-5任一所述的碳酸化硬化的低钙水泥的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种碳酸化硬化的低钙水泥的制备方法,其特征在于,所述的步骤(1)中,生料细度控制通过0.08mm方孔筛;所述的步骤(4)中的低钙水泥熟料粉磨至勃氏比表面积300~400m2/kg。

8.一种权利要求1-5任一所述的碳酸化硬化的低钙水泥的硬化方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种碳酸化硬化的低钙水泥的硬化方法,其特征在于:所述的步骤(1)中,水与低钙水泥的质量比优选为0.15~0.2:1;

10.根据权利要求8所述的一种碳酸化硬化的低钙水泥的硬化方法,其特征在于,所述的步骤(3)中,硬化环境条件包括并不限于:纯co2气体、含co2工业废气。

技术总结

本发明针对传统水泥石灰石资源消耗过多、能源消耗过多,碳排放高的问题,提供一种碳酸化硬化的低钙水泥及其制备与硬化方法,是一种通过CO2碳酸化养护低钙水泥的硬化方法。水泥原料组分的质量百分比组成:石灰石:60%~70%,砂岩或粘土或硅灰:15%~25%,磷石膏、氟石膏或脱硫石膏:5%~25%,组分A:0.5%~2%。组分A按质量百分比由以下原料组分组成:萤石0~50%,钡渣:0~50%,锂渣0~50%,草木灰0~50%,工业碳酸钠0~30%。碳酸化硬化水泥熟料矿物的组成设计为C2S:10‑90%、C5S2$:10‑90%、C$:0~5%、C4A3$:0~10%等。本发明中水泥熟料所需的石灰石用量比普通硅酸盐水泥熟料低,煅烧温度比普通硅酸盐水泥熟料降低200~350℃,能耗与碳排放明显低于硅酸盐水泥;低钙水泥通过CO2碳酸化养护硬化,可以使水泥在2小时内获得优异的力学性能。

技术研发人员:常钧,杜小云

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!