锂长石基环保型高强度电瓷的配方、制备方法及制备系统与流程

本发明属于电力产品制造领域,具体为锂长石基环保型高强度电瓷的配方、制备方法及制备系统。

背景技术:

1、电瓷材料在电力行业中扮演着至关重要的角色,特别是在绝缘和结构支撑方面。传统的电瓷材料,如钾长石、高岭土和石英粉基的材料,虽然具有一定的绝缘性和机械强度,但在环保性能、强度和耐环境影响方面存在一定的局限性。随着环保法规的加强和电力系统性能要求的提高,传统电瓷材料的这些局限性日益凸显。

2、现有的电瓷材料在长期使用过程中,特别是在紫外线照射和极端气候条件下,往往会出现性能衰退、强度下降和寿命缩短的问题。此外,传统电瓷材料的生产过程中对环境的影响也日益成为人们关注的焦点。例如,一些生产过程中使用的原材料可能对环境有害,或者生产过程中的能耗和排放问题。

3、因此,开发一种新型的环保型高强度电瓷材料,能够在保持良好绝缘性和机械强度的同时,提高对环境因素的耐受性,并减少生产过程中的环境影响,成为了该领域的迫切需求。

技术实现思路

1、本发明的目的在于:

2、本发明的目的在于:锂长石基环保型高强度电瓷的配方、制备方法及制备系统,通过其创新配方、精确的制备方法和自动化制备系统,不仅提高了电瓷的机械强度、耐久性和绝缘性,而且提升了生产效率和环境友好性,是电力行业中的一项重要创新。

3、本发明采用的技术方案如下:

4、锂长石基环保型高强度电瓷的配方,包括:

5、锂长石粉:55-65%;

6、高岭土:15-25%;

7、石英粉:10-20%;

8、紫外线吸收剂:1-2%;

9、氧化铝(al2o3):2-5%;

10、微纳米级填料;:1-3%;

11、硅酸锌(zn2sio4):1-3%;

12、硼酸(h3bo3):0.5-2%。

13、其中,所述锂长石基环保型高强度电瓷的制备方法为:

14、①原材料选择:选择合适的锂长石粉、高岭土、石英粉、紫外线吸收剂、氧化铝、微纳米填料、硅酸锌和硼酸,确保所有材料都具有高纯度和良好品质;

15、②混合与研磨

16、预混合:将锂长石粉、高岭土和石英粉按照之前给出的配方比例混合;

17、③湿研磨:将预混合的粉末在球磨机中与水混合进行湿研磨,以获得均匀的浆料;

18、④添加特殊成分

19、添加特殊成分:在湿研磨过程中或之后,加入紫外线吸收剂、氧化铝、微纳米填料、硅酸锌和硼酸;

20、⑤干燥与筛分

21、干燥:将湿研磨后的浆料干燥,获得干粉;

22、筛分:对干燥后的粉末进行筛分,以去除大颗粒和杂质;

23、⑥冻胶注模

24、注入模具:将浆料注入预先准备好的模具中;模具的设计根据所需电瓷产品的形状和尺寸定制;

25、控制冻结过程:将模具放置在一个可以精确控制温度的冻结装置中;通过控制冻结速率和方向,可以形成有序的冰晶,所述冰晶作为模板,决定最终产品的孔隙结构;

26、去除冰晶:冻结过程完成后,通过升温或真空干燥的方式去除冰晶,留下有孔的绿体结构;

27、⑦烧结

28、干燥:在室温下或轻微加热下干燥绿体,以去除剩余的溶剂;

29、预烧结:在较低温度下进行预烧结,以增强绿体的强度,为后续的高温烧结做准备;

30、高温烧结:将预烧结后的产品置于高温烧结炉中,进行高温烧结;烧结温度和时间根据材料的性质和所需性能调整;

31、⑧后处理

32、冷却:烧结完成后让产品自然冷却;

33、后续加工:对冷却后的产品进行机械加工,以达到所需的尺寸和形状;

34、表面处理:进行表面抛光或涂覆保护层,以进一步提高产品的表面质量和耐环境影响能力。

35、其中,步骤⑥中冻结温度范围:-20℃至-40℃;冻结速率:1-5℃/分钟,以控制孔隙结构的形成;步骤⑦中的干燥为在室温下干燥24小时;在600℃至800℃下预烧结,时间约1-2小时,增强绿体的机械强度;在1100℃至1300℃进行高温烧结,时间约2-4小时,以完成电瓷的固化和结晶过程。

36、其中,所述步骤⑥中的冻结装置采用分层冻结装置实现坯料的分层冻结,所述分层冻结装置包括多组可配对合模的半筒型模、以竖直设置的电瓷芯棒为中心左右对称设置的两换模机构、设置在换模机构下方的传输机构以及以电瓷芯棒为中心上下对称设置的两注浆机构;所述传输机构将需要合模注浆的半筒型模传输至指定位置;所述换模机构分别抓取半筒型模并进行合模;所述注浆机构在合模后分别从上下两端向模具内注浆;所述半筒型模设置有多组,且模腔尺寸逐渐增大,在上一组半筒型模合模、注浆、凝结湿坯、冻结以及去除冰晶后更换下一组半筒型模。

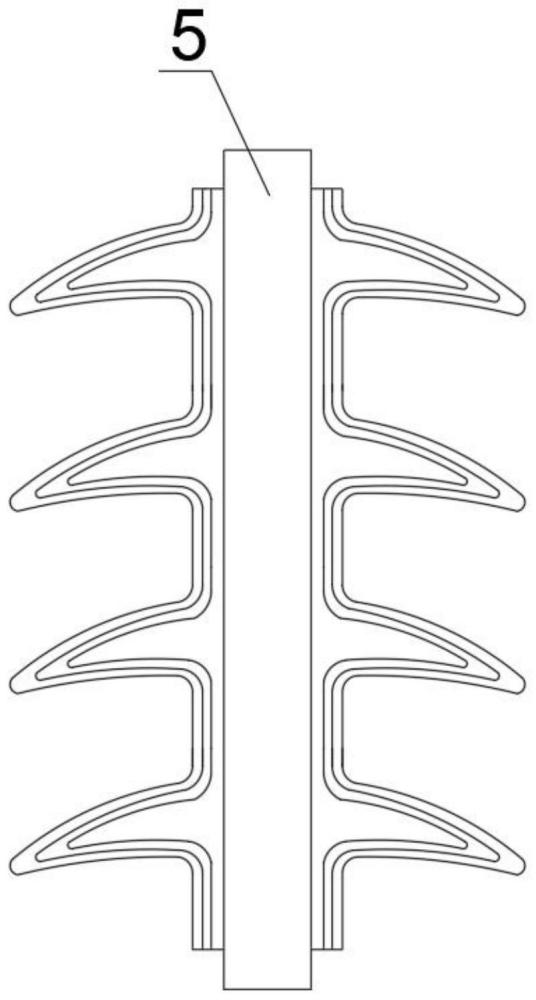

37、其中,所述半筒型模包括与电瓷外表面对应的型面以及后壳体;所述后壳体与型面围合出空腔;所述型面上均匀开设有多个细小通孔;所述细小通孔连通空腔与合模后的模腔;合模后,所述半筒型模的型面与电瓷芯棒外表面之间具有间距,该间距在合模后的模腔上下两端分别形成环形贯通的注浆口;所述后壳体在合模状态下的下端面上开设有排水口;所述后壳体在合模状态下的后端面或上端面设置有抽气口和低温液态气体注入口。

38、其中,所述换模机构包括支撑座体、主动伸缩臂以及可调节支撑座体高度的升降机构;所述主动伸缩臂后端与支撑座体转动连接,前端设置有可与半筒型模的后壳体可拆卸对接的对接部;所述主动伸缩臂通过设置在支撑座体上的部件电机控制精确转动。

39、其中,所述对接部包括第一电磁铁部、抽气部和注液部;所述后壳体上对应第一电磁铁部设置有磁吸座;所述抽气口与抽气部对应;所述低温液态气体注入口与注液部对应;对接部与后壳体对接时,第一电磁铁部通电产生磁性并与磁吸座吸引接合,接合时,所述抽气部与抽气口对接连通;所述注液部与低温液态气体注入口对接连通。

40、其中,所述注浆机构包括升降臂、抵头和设置在升降臂前端的注浆头;所述抵头从上下两端抵住电瓷芯棒使其固定,所述注浆头与抵头密封滑动配合;所述注浆头抵接合模后的半筒型模上下端时,与注浆口对接连通。

41、其中,所述主动伸缩臂以倾斜向上的角度驱动半筒型模合模,倾斜角度为3°至7°。

42、其中,所述分层冻结装置使电瓷成型过程中产生均匀孔隙结构的方法为:

43、①升降机构驱动可调节支撑座体下降,步进电机驱动主动伸缩臂转动至朝下对应被传输机构传输至指定位置的最里层半筒型模,主动伸缩臂伸长并与该半筒型模的对接部对接,第一电磁铁部通电与磁吸座紧密磁吸,抽气部与抽气口对接连通,注液部与低温液态气体注入口对接连通;

44、②升降机构驱动可调节支撑座体上升,步进电机驱动主动伸缩臂向上转动至朝向被抵头从上下两端抵住固定的电瓷芯棒;主动伸缩臂以倾斜向上的角度驱动半筒型模朝向电瓷芯棒进给并使左右两半筒型模对接合模;

45、③升降臂驱动注浆头靠近注浆口并与注浆口对接连通;

46、④通过注浆头和注浆口向模腔内加压注入坯料;坯料在加压作用下多余的水分从型面上细小通孔挤出进入空腔,与此同时,通过抽气部和抽气口向外缓慢抽气,使空腔中形成负压,辅助排出水分;注浆完成后停止注浆,然后停止抽气并打开排水口使水从空腔上的排水口排出;

47、⑤排出空腔中的水后,关闭排水口,通过注液部和低温液态气体注入口向空腔内注入低温液体气体,注入空腔的低温液态气体气化并吸热,通过吸热和热传递使坯料冻结;

48、⑥继续缓慢向外抽气,使空腔和模腔逐渐形成真空环境,与此同时通过电瓷芯棒的热传递和型面的电加热方式提高坯料温度,使坯料中冻结的水分直接升华排出,形成第一层具有均匀孔隙且结构稳定牢固的绿体结构;

49、⑦注浆机构和换模机构依次反向动作,注浆机构解除注浆状态上移,换模机构将半筒型模移动至传输机构上,传输机构带动该半筒型模移走清理,并将下一组尺寸增大的半筒型模移动至换模机构下方的指定位置;重复以上步骤实现第二层具有均匀孔隙的绿体结构;

50、⑧重复以上步骤实现由多层分别具有均匀孔隙的绿体结构性构成的电瓷坯体。

51、综上所述,由于采用了上述技术方案,本发明的有益效果是:

52、1.本发明的锂长石基环保型高强度电瓷具有多项有益效果,主要包括:

53、提高的机械强度和耐久性:通过使用锂长石粉、高岭土、石英粉和氧化铝的特定组合,本发明的电瓷在机械强度和耐久性方面相比传统电瓷有显著提升。这些材料的协同效应确保了在极端环境下,如高温和高压下,电瓷能够保持其结构完整性和功能性。

54、增强的环境耐受性:添加的紫外线吸收剂有助于保护电瓷材料免受紫外线照射的影响,从而延长其在户外使用的寿命。这对于电力系统中频繁暴露于日光下的部件尤为重要。

55、改进的电绝缘性能:本发明的电瓷材料提供了优异的电绝缘性能,这对于确保电力系统的安全运行至关重要。通过精确控制原材料的配比和烧结工艺,可以获得高电阻率和低介电损耗的材料。

56、环保型生产过程:本发明在生产过程中减少了对环境的影响。采用的原材料更为环保,且制备方法如湿研磨和低温预烧结工艺减少了能源消耗和有害排放。

57、增加的成本效益:通过优化原材料组合和制备工艺,本发明不仅提高了材料性能,还在一定程度上减少了生产成本。这使得高性能电瓷材料在市场上更具竞争力。

58、多功能性和定制化的可能性:添加的微纳米级填料和硅酸锌等成分为材料提供了额外的功能性,如改善热稳定性和化学稳定性,使得材料可以根据特定应用需求进行定制。

59、良好的工艺适应性:本发明的电瓷配方和制备方法适用于各种电瓷产品的生产,如绝缘子、电容器和电路板等,展现了良好的工艺适应性和广泛的应用前景。

60、综上所述,本发明的锂长石基环保型高强度电瓷在提高电瓷性能的同时,考虑了环保和成本效益,为电力行业提供了一种新型、高性能的材料解决方案。

61、2、本发明利用冻结升华技术实现了电瓷绿体内部具有均匀的孔隙结构,均匀的孔隙结构在电瓷材料中起着至关重要的作用,具有以下有益效果:

62、提高机械强度:均匀分布的孔隙有助于在材料中均匀地分布应力,减少应力集中点,从而提高电瓷的整体机械强度和抗断裂性能。这对于确保电瓷在高负荷或极端环境下的可靠性尤为重要。

63、增强热稳定性:均匀的孔隙结构有利于热量在材料内部的均匀分布,从而改善了电瓷的热稳定性。这种热稳定性对于电瓷在温度变化较大的应用环境中非常关键。

64、改善电绝缘性能:孔隙结构的均匀性也影响了电瓷的电绝缘特性。均匀的孔隙分布可以提高材料的介电强度,减少电击穿的风险,这对于绝缘材料来说至关重要。

65、提升耐化学腐蚀性:均匀的孔隙结构能减少化学物质渗透和积累的可能性,从而提高电瓷的耐化学腐蚀性。这对于在恶劣化学环境下使用的电瓷产品尤其重要。

66、减少重量:均匀分布的孔隙有助于在不牺牲强度和稳定性的前提下减轻材料重量。这对于需要轻质化的电瓷应用来说是一个重要优势。

67、优化制造过程:均匀孔隙结构有助于在烧结过程中控制收缩和变形,从而减少废品率并提高生产效率。

68、因此,通过精确控制孔隙结构的均匀性,可以大幅提升电瓷产品的整体性能和可靠性,满足更广泛的应用需求。

69、3、本发明为获得具有均匀孔隙结构的绿体,采用了分层冻结技术,采用分层冻结技术对于获得具有均匀孔隙结构的电瓷绿体具有以下关键作用:

70、精确控制孔隙大小和分布:分层冻结技术通过逐层精确控制冻结过程,允许对绿体中的孔隙大小和分布进行精细调节。这种控制能力是传统干压或挤出方法难以实现的。

71、实现有序的孔隙形成:在分层冻结过程中,水分子在冻结时形成冰晶,随后被去除(如通过升华),留下有序的孔隙。这种方法能够产生高度有序和均匀分布的孔隙,而不是无序或随机的。

72、减少孔隙间的应力集中:均匀的孔隙分布有助于在材料内部均匀地分布应力,避免了因孔隙大小和分布不均匀导致的应力集中和潜在裂纹。

73、提高成型过程的可重复性:分层冻结技术由于其控制精度高,可以在不同生产批次间保持孔隙结构的高度一致性,提高产品的可重复性。

74、改善孔隙结构的稳定性:通过分层冻结技术获得的孔隙结构通常比传统方法更加稳定,这意味着在后续的干燥和烧结过程中,孔隙结构的变形和塌陷的风险较低。

75、促进烧结过程中的均匀收缩:由于孔隙的均匀分布,绿体在烧结过程中的收缩更加均匀,从而减少了成品的翘曲和尺寸不一致。

76、总的来说,分层冻结技术通过精确控制冻结过程,能够有效地生成具有均匀孔隙结构的电瓷绿体,这对于提高电瓷产品的整体质量和性能具有关键意义。

77、4、本发明为了获得具有均匀孔隙的绿体的以及实现高度自动化进行分层冻结,专门设计了冻结装置,该冻结装置的有益效果包括:

78、传输机构负责将需要合模注浆的半筒型模传输至指定位置,实现模具的自动定位。

79、换模机构自动抓取半筒型模,并进行合模。这一过程的自动化减少了人工操作,提高了效率和精度。

80、主动伸缩臂的设计允许自动对接半筒型模的后壳体,进一步提高了操作的自动化程度。

81、以电瓷芯棒为中心上下对称设置的两注浆机构确保从模具的两端均匀注入浆料,从而在模具内实现均匀分布的浆料。

82、抵头和注浆头的设计保证了注浆过程的精确控制,同时也保证了浆料在模具内的均匀分布。

83、半筒型模的设计包括与电瓷外表面对应的型面和后壳体,以及多个细小通孔,确保了浆料的均匀分布和水分的有效排出。

84、低温液态气体注入口和抽气口的设计结合抽气部和注液部的功能,实现了模具内部的精确温度和压力控制,为均匀孔隙结构的形成提供了理想条件。

85、排水口和细小通孔的设计有助于在注浆过程中去除多余的水分,从而在随后的冻结过程中形成更加均匀的孔隙结构。

86、通过抽气和低温液态气体注入实现精确的冻结控制,使得浆料逐层冻结,形成均匀孔隙结构。

87、通过倾斜向上合模以及对应模具的形状和结构设计,能够保障实现成型的电瓷底面具有内凹的弧面使安装后向下流的水流断开避免形成水线的同时,还能方便脱模。

88、通过重复上述步骤,实现了由多层分别具有均匀孔隙的绿体结构。每一层的处理都是自动化的,从而实现了整个电瓷坯体的均匀和高效制造。

89、总之,通过这些结构创新和自动化控制,分层冻结装置不仅提高了生产效率和坯料质量,而且实现了电瓷坯料中均匀孔隙结构的精确制造,大大提升了最终产品的性能。

- 还没有人留言评论。精彩留言会获得点赞!