微晶玻璃盖板及制备方法、修复和抗指纹方法、电子设备与流程

本技术涉及一种微晶玻璃盖板及其制备方法、微晶玻璃盖板的修复方法和微晶玻璃盖板抗指纹方法、以及应用该微晶玻璃盖板的电子设备。

背景技术:

1、与金属材质和塑胶材质的后盖/壳体相比,透明玻璃作为手机等各类电子设备的后盖/壳体,具有更好的外观档次、更好的触感、可装饰性更强、科技感更高。此外与金属材料相比,玻璃材料对电磁波的屏蔽更小,随着5g时代的到来,这也成为玻璃材料的一个优势。但玻璃作为脆性材料,在电子设备中使用时,容易发生破裂。

技术实现思路

1、本技术实施例第一方面提供了一种微晶玻璃盖板,为微晶玻璃片材经化学离子交换的强化处理得到,所述强化处理使用的熔盐中包含lino3;

2、所述微晶玻璃盖板包括:

3、玻璃相,体积占比15%-70%;

4、石英晶体,体积占比10%-55%;

5、二硅酸锂,晶体体积占比为10%-40%;

6、透锂长石,晶体体积占比为10%-40%。

7、所述微晶玻璃盖板的强化过程包含两次离子交换,强化炉水配比中增加lino3成分,增强表面应力提升强度的同时也能保证表面状态的稳定进而得到强度高、抗跌性能优异,光学性能满足显示屏幕使用要求的微晶玻璃盖板。增加lino3的原因是:与常规玻璃相比,微晶玻璃中含有一定比例的晶体相,这一特性使得微晶玻璃在进行化学强化时,除了玻璃相进行离子交换,表层晶体相中的部分离子也会参与,从而破坏表层的晶体相,在表层形成疏松的空洞,交换出来的na离子和k离子富集在其中,在高温高湿环境下,这部分离子和水汽形成白色的na盐和k盐,附着在玻璃表面,影响材料的洁净度和显示效果。增加lino3一方面可以抑制强化过程对表面晶体的破坏;另一方面可以减少富集在表面的na离子和k离子,从而使得材料在高温高湿环境下可以保持表面性能的稳定。

8、本技术实施方式中,所述微晶玻璃盖板的配方为:

9、sio2重量比65%-85%,

10、al2o3重量比5%-12%,

11、na2o重量比0.5-6%,

12、li2o重量比4%-9%,

13、p2o5重量比0.05%-3%,

14、k2o重量比0.5%-3%,

15、mgo重量比0.5%-8%,

16、tio2重量比0.5%-3%,

17、zro2重量比0.1%-3%。

18、本技术实施方式中,所述微晶玻璃盖板为微晶玻璃片材经热弯成型和化学离子交换的强化处理得到。

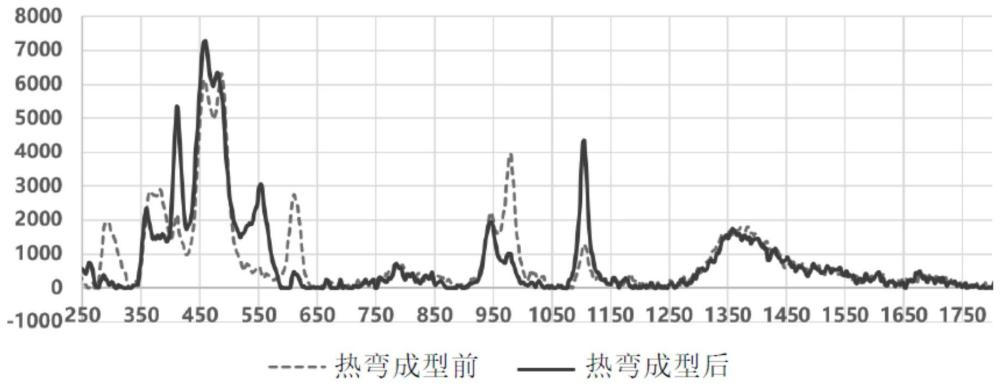

19、所述3d热弯成型时,会促进二硅酸锂晶体和透锂长石晶体的形成,使微晶玻璃片材中的二硅酸锂晶体和透锂长石晶体增加,带来光学性能的优化和强度的提升。通过热弯前后的raman光谱测试结果可以看到,热弯过程中,伴随着si-o非桥氧键的断裂,硅氧与li、al等结合形成二硅酸锂晶体和透锂长石晶体。

20、本技术实施方式中,所述强化处理包括两次离子交换;第一次离子交换:熔盐成分为0mol%-50mol%的kno3、50mol%-100mol%的nano3及0mol%-5mol%的lino3,熔盐温度400℃-480℃;第二次离子交换:熔盐成分为kno3以及重量为kno3重量的0.05%-5%的lino3,熔盐温度350℃-420℃。

21、本技术实施方式中,经所述强化处理后,所述微晶玻璃片材的表层转化形成强化层,所述强化层的厚度大于等于90微米,所述强化层的表面压应力≥160mpa,距离外表面深度为50微米处的压应力≥65mpa。

22、本技术实施方式中,所述石英晶体、所述二硅酸锂晶体和所述透锂长石晶体的晶体尺寸均小于80nm,选优为小于50nm。

23、本技术实施方式中,所述微晶玻璃盖板对波长范围为450nm-1000nm内的光的平均透过率大于等于88%。

24、本技术实施方式中,所述微晶玻璃盖板的雾度≤0.2%,优选为雾度≤0.15%。

25、本技术实施方式中,所述微晶玻璃盖板的色差b值满足|b|≤1.2,优选为|b|≤0.8。

26、本技术实施方式中,所述微晶玻璃盖板的四杆弯折强度b10大于550mpa,平均值大于800mpa。

27、本技术实施方式中,所述微晶玻璃盖板能承受的单体落球能量大于0.2j。

28、本技术实施方式中,所述微晶玻璃盖板装配在包括所述微晶玻璃盖板重量为180g的整机上,具有1.5m以上高度的整机砂纸跌落和大理石跌落强度。

29、本技术实施例第二方面提供了一种电子设备,包括透明的屏幕显示盖板以及壳体,所述屏幕显示盖板和所述壳体中的至少一个本技术第一方面所述的微晶玻璃盖板。

30、由于上述的微晶玻璃盖板的强度高,抗跌性能优异,可有效提升所述电子设备的使用寿命。

31、本技术实施例第三方面提供了一种微晶玻璃盖板的制备方法,包括:

32、采用以下原料在1300到1700℃温度条件下熔炼制得玻璃原液:

33、sio2重量比65%-85%,

34、al2o3重量比5%-12%,

35、na2o重量比0.5-6%,

36、li2o重量比4%-9%,

37、p2o5重量比0.05%-3%,

38、k2o重量比0.5%-3%,

39、mgo重量比0.5%-8%,

40、tio2重量比0.5%-3%,

41、zro2重量比0.1%-3%。

42、将所述玻璃原液形成玻璃体;

43、将所述玻璃体在500℃-650℃温度下热处理0.5h-10h进行成核,成核后在650℃-800℃下热处理0.5h-10h进行晶化,得到微晶玻璃;

44、对所述微晶玻璃进行切割和研磨,得到微晶玻璃的片材;

45、对所述微晶玻璃的片材进行化学离子交换的强化处理。

46、本技术实施方式中,所述强化处理包括两次离子交换;第一次离子交换:熔盐成分为0mol%-50mol%的kno3,50mol%-100mol%的nano3,0mol%-5mol%的lino3,熔盐温度400℃-480℃;第二次离子交换:熔盐成分为kno3以及重量为kno3重量的0%-5%的lino3,熔盐温度350℃-420℃。

47、本技术实施方式中,所述制备方法还包括在进行所述强化处理之前,对所述微晶玻璃的片材进行热弯成型处理,在650-800℃温度下进行,成型压力0.3mpa-0.8mpa。

48、本技术实施例第四方面提供了一种本技术第一方面所述的微晶玻璃盖板划伤的修复方法,包括:

49、对所述微晶玻璃盖板的相对两个表面进行抛光;

50、将抛光后的微晶玻璃盖板进行离子交换处理,所述离子交换处理的工艺和参数为:

51、熔盐成分为kno3以及重量为kno3的0%-5%的lino3,熔盐温度350℃-420℃,离子交换时间0.5h-2h;或者,

52、熔盐成分为0mol%-50mol%的kno3,50mol%-100mol%的nano3,0mol%-3mol%的lino3,熔盐温度400℃-480℃,离子交换时间0.5h-2h。

53、该修复方法通过返磨后再离子交换的强化的方案,显著提高该微晶玻璃盖板的加工良率。

54、本技术实施方式中,所述玻璃盖板的相对两个表面分别为凹面和凸面,采用海绵材质的抛光盘,所述凹面的抛光时间为900s-2500s,所述凸面的抛光时间为500s-1500s。

55、本技术实施例第五方面提供了一种提升本技术第一方面所述的微晶玻璃盖板的抗指纹方法,包括:

56、采用碱性溶液对微晶玻璃盖板进行清洗,所述碱性溶液的ph值<12,清洗后,所述微晶玻璃盖板的表面粗糙度ra<1.5nm;

57、采用真空镀膜的方式在所述微晶玻璃盖板上镀抗指纹膜。

58、通过控制加工过程中清洗工艺,可满足抗指纹镀膜后耐橡皮摩擦2500次后水滴角大于105°,耐钢丝绒摩擦2500次后水滴角大于102°。一般来说,微晶玻璃采用常规镀膜工艺难以达到该水平。

59、本技术实施方式中,所述清洗后,所述微晶玻璃盖板的清洗前后b值变化值<0.3。

- 还没有人留言评论。精彩留言会获得点赞!