一种以铁鳞为原料制备永磁铁氧体预烧料的方法与流程

本发明涉及永磁材料领域,尤其涉及一种以铁鳞为原料制备永磁铁氧体预烧料的方法。

背景技术:

1、在钢材锻造和热轧热加工时,由于钢铁表面和空气中氧的反应,会与钢铁表面形成一层含铁氧化物混合物,行业内我们称之为铁鳞,其包含单质铁,二价铁和三价铁。铁鳞松脆、易脱落,为了充分利用资源,在现有技术中,可以铁鳞为原料来制备永磁铁氧体。

2、为了获得高性能永磁铁氧体,需要尽可能将铁鳞中的低价铁元素氧化为高价铁。传统技术中,通常是先对铁鳞原料依次进行研磨、除水,造球,干燥预氧化,预烧反应,最后再制成永磁铁氧体(例如专利cn1196560a,铁氧体预烧料的制造方法)。然而,上述工艺在对铁鳞原料进行干燥预氧化前,需要先单独进行造球处理,此处理较为繁琐,严重破坏了整个生产工艺的流畅性,大大降低了生产效率。

3、为此,有必要进一步提升以铁鳞为原料制备永磁铁氧体预烧料的简便性,从而提升生产效率。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种以铁鳞为原料制备永磁铁氧体预烧料的方法。本发明方法可实现脱水料在干燥预氧化前自动成团而无需独立进行造球工艺,因此工艺步骤更为简单流畅,生产连续性更好,生产效率更高。

2、本发明的具体技术方案为:一种以铁鳞为原料制备永磁铁氧体预烧料的方法,包括以下步骤:

3、1)将铁鳞与碳酸锶或碳酸钡混合后湿法球磨至平均粒度为3-5μm,脱水后获得含水率为5-10wt%的脱水料。

4、2)将脱水料转移至成团烘干氧化一体窑中,在加热滚动下连续完成成团,烘干和氧化,得到粒径为2-5mm的氧化料。

5、3)对氧化料进行预烧,得到永磁铁氧体预烧料。

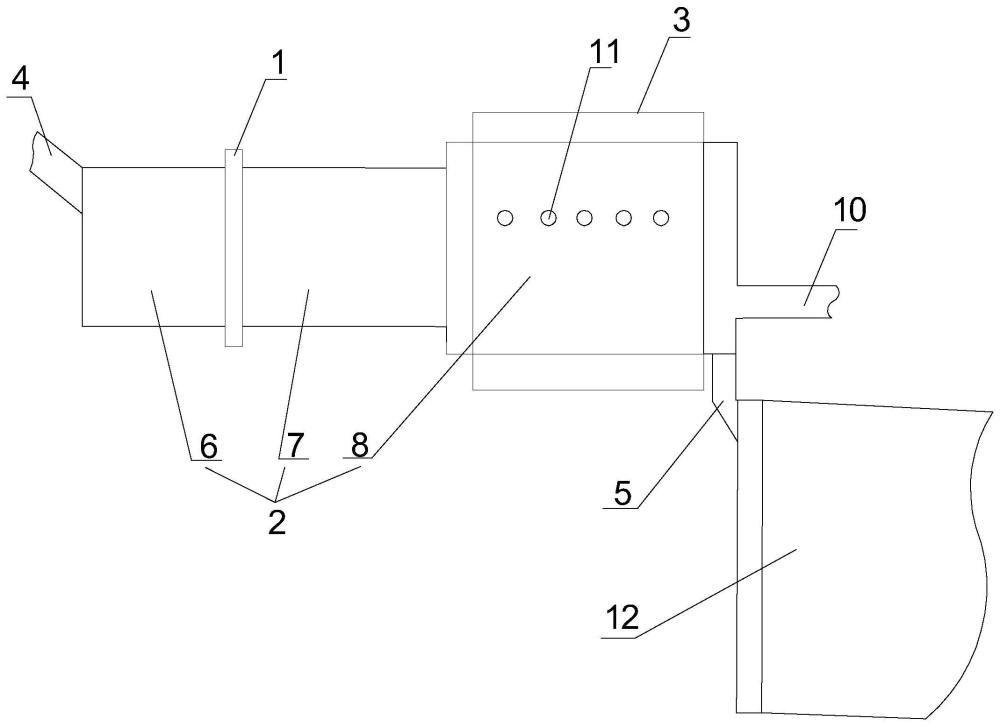

6、其中,所述成团烘干氧化一体窑包括:

7、转动轴承;

8、水平架设于转动轴承上的滚动式筒状窑体,两端设有进料口和出料口,按进出料方向依次分为成团段,烘干段和氧化段;烘干段的内壁上沿圆周方向设有若干轴向的、垂直于内壁的扬料板,氧化段处设有热空气进口;成团段、烘干段、氧化段的温度分别为120-200℃、150-650℃、600-900℃;

9、包设于氧化段外的壳体,壳体与氧化段外壁之间设有空隙,壳体上设有若干朝向氧化段的燃烧喷嘴。

10、如背景技术部分所述,在现有技术中,通常是先对铁鳞原料依次进行研磨、除水,造球,干燥预氧化,预烧反应,最后再制成永磁铁氧体。也就是说,上述工艺在进行干燥预氧化前,需要先单独进行造球处理(该工艺称为干法造球,目的是使物料在后续加工时具有较好的流动性。但铁鳞料干法造球困难,粒径也难以控制),这破坏了整个生产工艺的流畅性,大大降低了生产效率。为此,本发明通过工艺改进以及采用自研的成团烘干氧化一体窑,最终实现了脱水料在成团烘干氧化一体窑中自动成团,使得“成团-干燥-氧化”在成团烘干氧化一体窑中一气呵成,并且与后续的预烧窑可实现无缝对接,因此本发明工艺的生产连续性更好,可显著提升生产效率。

11、具体地,本发明的技术原理如下:在步骤1)中,本发明先将铁鳞与碳酸锶或碳酸钡湿法球磨至平均粒度为3-5μm,然后脱水至含水率为5-10wt%。在步骤2)中,将脱水料投加至滚动的成团烘干氧化一体窑中。脱水料首先在成团段中连续翻滚,在重力以及其自身黏性作用下可自动形成粒径为2-5mm的团粒。成团后的团粒在滚动作用力下继续向烘干段推进。在烘干段内团粒在翻滚状态下充分与热空气接触,从而实现烘干。烘干后的团粒继续推进至氧化段。在氧化段,设有燃烧喷嘴进行加热以及通有热空气进行供氧,因此团粒中的铁鳞充分被氧化,单质铁以及低价铁被转化为三价铁,从而为制得高性能永磁铁氧体创造了有利条件。氧化后的团粒从氧化段的出料口进入配套的预烧窑中进行预烧,从而可获得永磁铁氧体预烧料。

12、其中,在上述过程中,要实现脱水料的连续成团、烘干和氧化的关键点包括:

13、(1)团粒的粒径:在现有技术中,造球的粒径通常较大(>5mm),但是本发明发现,团粒的粒径不能过大,否则团粒容易在后续滚动及扬料过程中破碎,影响氧化效果,且部分碎料会成为窑内粉尘,在窑内较强的空气流动下会导致原料配比异常,最终造成性能不稳定;反之,若团粒粒径过小,则又会导致其流动性较差,从而无法在成团烘干氧化一体窑中高效推进。最终,本发明发现将团粒粒径控制在2-5mm最为理想,在扬料时不会破碎。而要获得上述特定粒径范围的团粒,则又需要严格将脱水料的粒径以及含水率分别控制在平均粒度为3-5μm和5-10wt%。

14、(2)烘干段内壁上的扬料板:本发明在烘干段的内壁上沿圆周方向设有若干轴向的、垂直于内壁的扬料板。扬料板的存在,使得团粒能够被滚动式筒状窑体携带至靠近窑体顶部位置,可实现更好的翻滚效果,从而有利于团粒的干燥固化。

15、作为优选,位于氧化段同一横截面上的扬料板,每间隔一块扬料板的横截面呈两段式弯折,且弯折方向朝向滚动方向。

16、将部分扬料板设计为上述的两段式弯折状,作用在于:①可进一步提升团粒的翻滚效果;②第二段弯折的存在,能够在团粒掉落过程中起到一定的缓冲保护作用,防止团粒碎裂。

17、进一步优选,所述两段式弯折的夹角为150-170°。

18、作为优选,所述滚动式筒状窑体的内径的转动线速度为0.6-0.9m/s。

19、作为优选,所述热空气的温度为400-600℃,进风量为3-5m3/s,含氧量为18-23%。

20、热空气的进风量大小影响团粒的氧化效率,但是进风量也不宜过大,否则会对团粒造成反吹。氧含量也较为重要,若氧含量不足导致氧化不充分会致使预烧过程产生局部高温,使晶粒异常长大,导致最终性能偏低。

21、作为优选,所述燃烧喷嘴分为两列分别沿氧化段轴向排列于壳体两侧。

22、作为优选,所述壳体的内壁设有耐火层。

23、作为优选,步骤1)中,所述铁鳞以铁元素计,其与碳酸锶或碳酸钡的摩尔比为5.2-5.8∶1。

24、作为优选,步骤1)中,所述铁鳞的粒径小于150μm。

25、作为优选,步骤3)中,所述预烧为先以2-3℃/min的升温速率加热至925-975℃,再以3-5℃/min的升温速率加热至1150-1350℃,保温1-3h。

26、预烧前段升温速率较慢是为了保证铁鳞充分氧化,此段碳酸锶或碳酸钡也同时开始分解,若升温速度过快可能导致未充分氧化的铁与碳酸锶或碳酸钡分解后的氧化物反应生成杂相,后段升温速率加快是因为m型铁氧体反应温度高,为了加快反应进程,防止在低温生成杂相。

27、与现有技术对比,本发明的有益效果是:

28、(1)本发明采用成团烘干氧化一体窑,可实现“成团-烘干-氧化”的连续进行,需要单独的设备进行造球处理,因此工艺步骤更为简单流畅,生产连续性更好,生产效率更高。

29、(2)本发明通过控制脱水料的粒径和含水率,有利于其在成团烘干氧化一体窑的成团段结团为粒径2-5mm的团粒,该粒径下的团粒不仅流动性好,且不易在翻滚撞击过程中碎裂。

30、(3)本发明在成团烘干氧化一体窑的烘干段内壁上设有扬料板,可使团粒实现更好的翻滚效果,从而有利于团粒的干燥固化。进一步优选地可将部分扬料板设计为两段式弯折状,不仅可进一步提升团粒的翻滚效果,同时也能够在团粒掉落过程中起到一定的缓冲保护作用,防止团粒碎裂。

- 还没有人留言评论。精彩留言会获得点赞!