一种硬碳材料及其制备方法与应用与流程

本发明属于钠离子电池,涉及一种硬碳材料及其制备方法与应用。

背景技术:

1、虽然目前锂矿资源丰富,但开发难度大、成本高且供应能力较弱,随着动力电芯、储能电芯市场发展,对锂资源的需求越来越旺盛,因此,从长远考虑,积极寻找锂电池的可替代品非常有必要。与锂离子电池相比,钠离子电池具有的最大优势是钠盐原材料储量丰富,负极材料的来源广泛。

2、钠离子电池负极材料中,能够进行商业化应用材料的包括硬碳材料,硬碳材料一般以生物质基、树脂基类、石油基、煤基类为主要的前驱体方向,如cn 117069091a公开了一种树脂基硬碳负极材料及其制备方法与应用,该树脂基硬碳负极材料的制备步骤如下:将树脂前驱体顺次进行热解预碳化、碳化,得到树脂基硬碳负极材料;树脂前驱体为酚醛树脂、苯并噁嗪树脂-1或苯并噁嗪树脂-2,所述硬碳材料与单一酚醛树脂所得硬碳相比,具有更宽的层间距,有助于钠离子的嵌入与插层,保证了良好的可逆性、改善了首次库伦效率;同时杂原子掺杂能够提供更多的活性位点,有利于提高硬碳材料的储钠性能,保证了容量的提升。

3、但是,上述现有技术仅集中在对于容量和首效的提升,由于硬碳材料不同于锂离子电池负极石墨的稳定碳层结构,其是无序的石墨微晶堆叠结构,这也其导致倍率性能和循环性能较差。如钠离子电池在0.2c~1c的循环次数一般在1000~4000圈,相较于磷酸铁锂电池5000~10000圈的循环寿命优势很小,且钠离子的体积大,在镶嵌入正负极材料中发生较大的体积变化,在大电流充电时钠离子并未全部进入硬碳的孔隙和碳层中,而是在负极硬碳的表面。

4、因此,基于以上研究,需要提供一种硬碳材料的制备方法,所述制备方法得到的硬碳材料碳层间距较大且具备较多缺陷位点,吸附、镶嵌和转移钠离子能力较强,能够提升钠离子电池的循环性能和倍率性能。

技术实现思路

1、本发明的目的在于提供一种硬碳材料及其制备方法与应用,所述制备方法通过杂原子掺杂和熔盐剂侵蚀的协同,同时搭配上混合造粒,保证了掺杂和侵蚀的效果,增大了硬碳材料的层间距,引入了额外的石墨微晶缺陷和活性中心,使碳层表面和边缘处缺陷增加,从而提升了钠离子电池的循环和倍率性能。

2、为达到此发明目的,本发明采用以下技术方案:

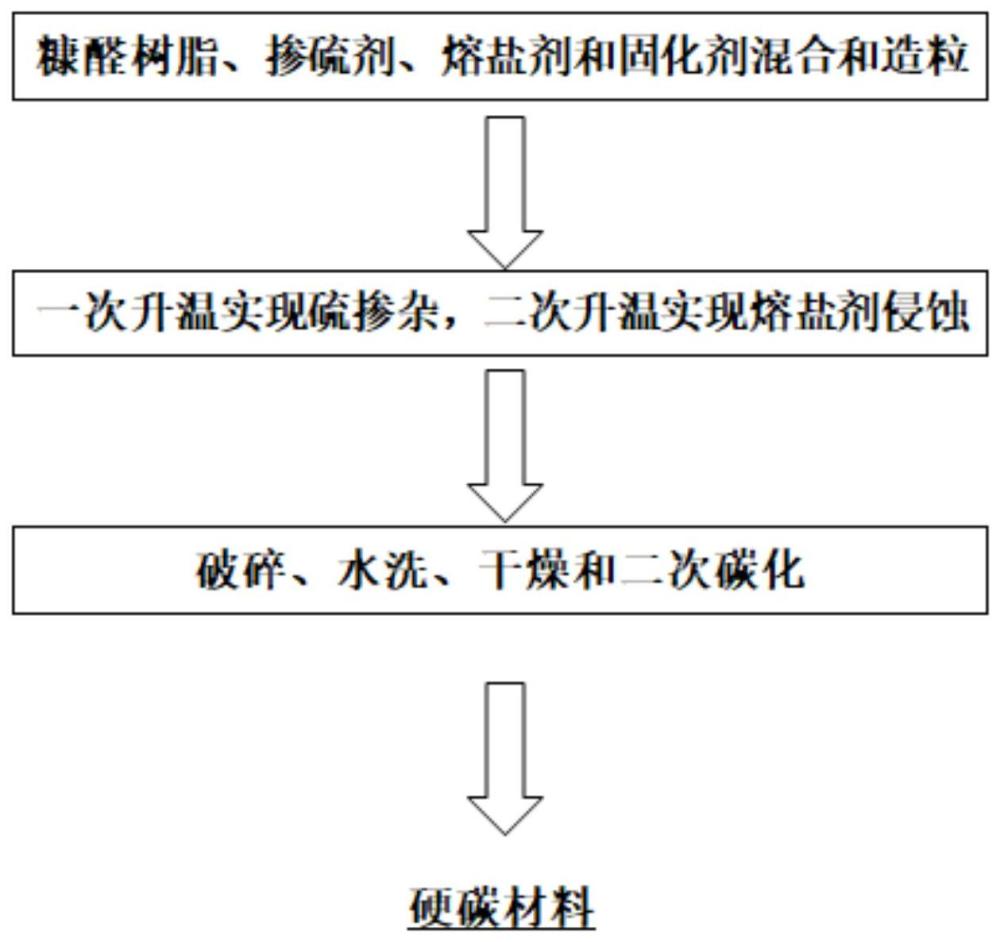

3、第一方面,本发明提供了一种硬碳材料的制备方法,所述制备方法包括如下步骤:

4、(1)将前驱体、掺杂剂、熔盐剂和固化剂进行加热混合和造粒,得到混合颗粒;

5、(2)将步骤(1)所述混合颗粒进行碳化,得到所述硬碳材料。

6、本发明通过添加掺杂剂、熔盐剂和固化剂制备出了掺杂杂原子且具备高缺陷的硬碳材料,其中,掺杂剂的加入能够在层间引入杂原子,扩大了硬碳材料的层间距,且可以引入额外的石墨微晶缺陷和活性中心;熔盐剂的加入能在高温熔融状态下与前驱体碳发生氧化还原反应,浸蚀前驱体的表面,使碳层的表面和边缘处缺陷增加,从而提升钠离子转移的速率。

7、并且,本发明原料混合方式是将前驱体、掺杂剂、熔盐剂和固化剂进行加热混合和造粒,其中,原料经过加热混合能形成均一液相,再进行造粒时,由于固化剂的作用下,能够得到原料混合均匀的固相混合颗粒,相较于常规的干法或湿法混合,本发明通过固化剂的加入以及加热混合,能够使原料之间充分混合均匀,作为后续均匀掺杂和熔盐剂均匀侵蚀的基础,同时,使得本发明所述制备方法工业化大规模生产。

8、优选地,步骤(1)所述熔盐剂包括硝酸盐和氯化盐。

9、优选地,所述硝酸盐和氯化盐的质量比为(40-60):(40-60),例如可以是40:60、50:50或60:40,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、本发明所述熔盐剂采用硝酸盐和氯化盐的组合,硝酸盐在200-400℃下受热分解产生气体氧气和二氧化氮,气体逸出过程对前驱体有造孔作用,氯化盐熔融态下具有腐蚀性,可以与前驱体中的含氧官能团反应,使其表面缺陷增多;并且,本发明的氯化盐和硝酸盐的质量比应在合理范围内,才能保证二者作用的充分发挥。

11、本发明所述硝酸盐和氯化盐的质量比为(40-60):(40-60),其中,硝酸盐在熔盐剂中占比40-60wt%,剩余为氯化盐。

12、优选地,步骤(1)所述熔盐剂包括钠盐和/或钾盐。

13、优选地,步骤(1)所述掺杂剂包括掺硫剂。

14、本发明所述掺杂剂采用掺硫剂,由于s的原子半径相对较大,能够增大硬碳材料的层间距,引入额外的石墨微晶缺陷,形成了c-s-c。

15、优选地,所述掺硫剂包括硫代硫胺素、乙基苯基硫、硫甲磺酸钠或三聚硫氰酸中的任意一种或至少两种的组合。

16、优选地,步骤(1)所述固化剂包括间苯二胺和/或4,4-二氨基二苯甲烷。

17、优选地,步骤(1)所述前驱体包括糠醛树脂。

18、本发明前驱体采用树脂类化合物,树脂类化合物加热能够形成均一液相,从而能够与本发明混合造粒相配合。

19、优选地,步骤(1)所述混合颗粒的粒径d50为100-150μm,例如可以是100μm、110μm、120μm、130μm、140μm或150μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明造粒得到的混合颗粒的粒径d50大小会影响掺杂均匀性,以及熔盐剂的侵蚀,若混合颗粒的粒径d50过小,则后续破碎产生的细粉过多,符合粒径范围的颗粒含量较少,硬碳得率较低,且还会影响掺杂和熔盐剂的侵蚀效果,若混合颗粒的粒径d50过大,则后续破碎难度,造成能耗过大,且还会影响掺杂和熔盐剂的侵蚀效果。

21、优选地,步骤(1)所述前驱体与固化剂的质量比为100:(3-5),例如可以是100:3.2、100:4或100:5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,步骤(1)所述前驱体、掺杂剂和熔盐剂的质量比为100:(20-30):(5-10),例如可以是100:20:8、100:25:10或100:30:5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、本发明上述原料的质量比在特定范围内,能够进一步提升掺杂剂的掺杂效果、熔盐剂的侵蚀效果以及固化剂的固化效果。

24、优选地,步骤(1)所述加热混合包括先将前驱体熔化成液相,然后加入掺杂剂和熔盐剂进行搅拌,最后加入固化剂继续搅拌,完成加热混合,得到混合液相。

25、优选地,步骤(1)所述加热混合的温度为80-140℃,例如可以是90℃、100℃、110℃、120℃、130℃或140℃,搅拌速度为200-400rpm,例如可以是250rpm、300rpm或400rpm,搅拌时间为2-6h,例如可以是3h、5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、本发明前驱体在高温搅拌釜中搅拌成液体,本发明造粒设备为高速搅拌造粒机。

27、优选地,步骤(2)所述碳化包括依次进行预碳化、破碎、水洗、干燥和二次碳化。

28、本发明在预碳化后,二次碳化之前进行水洗和干燥,从而将熔盐剂去除,相较于在二次碳化后进行水洗和干燥,能够降低干燥程度,节省能耗,并且在二次碳化之前进行水洗和干燥,可以清洗掉过多的熔盐剂,防止熔盐剂在二次碳化继续与硬碳前驱体反应,造成所制备的硬碳缺陷过大、导致钠离子电池的首次库伦效率偏低等问题,此外在二次碳化前干燥可以烘干硬碳前驱体水分,防止水汽高温挥发腐蚀高温碳化炉。

29、优选地,所述预碳化的气氛包括氮气和/或惰性气体,气流量为2-5l/min,例如可以是3l/min、4l/min或5l/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,所述预碳化包括依次进行的一次升温和二次升温。

31、优选地,所述一次升温和二次升温的升温速率分别独立地为2-5℃/min,例如可以是3℃/min、4℃/min或5℃/min,保温时间分别独立地为4-8h,例如可以是5h、6h、7h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,所述一次升温至300-500℃,例如可以是350℃、450℃或500℃,所述二次升温至800-1000℃,例如可以是850℃、900℃或1000℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述破碎至颗粒的粒径d50为5-8μm,例如可以是6μm、7μm、或8μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述二次碳化的气氛包括氮气和/或惰性气体,气流量为5-10l/min,例如可以是6l/min、8l/min或10l/min,升温速率1-5℃/min,例如可以是2℃/min、3℃/min或5℃/min,温度为1300-1500℃,例如可以是1300℃、1400℃或1500℃,时间为4-8h,例如可以是5h、6h、7h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、本发明所述预碳化的设备包括管式炉、箱式炉或推板炉的任意一种。

36、作为本发明所述制备方法的优选技术方案,所述制备方法包括如下步骤:

37、(1)在80-140℃的温度和200-400rpm的搅拌速度下,将前驱体熔化为液相,然后加入掺硫剂和熔盐剂进行搅拌,最后加入固化剂继续搅拌2-6h,得到混合液相,将所述混合液相进行造粒,得到粒径d50为100-150μm的混合颗粒;

38、所述熔盐剂包括质量比为(40-60):(40-60)的硝酸盐和氯化盐;所述前驱体、掺硫剂、熔盐剂和固化剂的质量比为100:(20-30):(5-10):(3-5);

39、(2)在气流量为2-5l/min的氮气和/或惰性气体中,将步骤(1)所述混合颗粒以2-5℃/min的升温速率一次升温至300-500℃,然后保温4-8h,再以2-5℃/min的升温速率二次升温至800-1000℃,保温4-8h后完成预碳化,得到预碳化产物;

40、将所述预碳化产物破碎至颗粒的粒径d50为5-8μm,然后进行水洗和干燥,最后在气流量为5-10l/min的氮气和/或惰性气体中,以1-5℃/min的升温速率,1300-1500℃的温度进行二次碳化4-8h,得到所述硬碳材料。

41、第二方面,本发明提供了一种硬碳材料,所述硬碳材料采用如第一方面所述的制备方法制备得到。

42、优选地,所述硬碳材料中掺杂有s。

43、优选地,所述硬碳材料的id/ig为0.85-1.05,例如可以是0.85、0.9、0.95、1.0或1.05,层间距d002为0.40-0.42nm,例如可以是0.405nm、0.41nm、0.415nm或0.42nm,硫元素含量为5-10wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、本发明所述id表示拉曼光谱的d峰强度,ig表示拉曼光谱的g峰强度,本发明id/ig值较大,说明硬碳材料具备较多活性缺陷点位,xrd中的层间距d002较大,有利于促进钠离子的扩散。

45、第三方面,本发明提供了一种钠离子电池,所述钠离子电池包括如第二方面所述的硬碳材料。

46、相对于现有技术,本发明具有以下有益效果:

47、本发明通过掺杂剂的加入能够在层间引入杂原子,扩大了硬碳材料的层间距,且可以引入额外的石墨微晶缺陷和活性中心;通过熔盐剂的加入能在高温熔融状态下与前驱体碳发生氧化还原反应,侵蚀前驱体的表面,使碳层的表面和边缘处缺陷增加,从而提升钠离子转移的速率;通过加热混合和造粒,使原料之间充分混合均匀,作为后续均匀掺杂和熔盐剂均匀侵蚀的基础,同时,使得本发明所述制备方法工业化大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!