一种基于氧化石墨烯自组装提高超细纳米线产率的方法与流程

本发明涉及纳米材料合成,尤其涉及一种基于氧化石墨烯自组装提高超细纳米线产率的方法。

背景技术:

1、纳米材料具有区别于传统体材料的新特性,这些新特性使得纳米材料在电学、光学、热电以及传感领域具有广阔的应用前景。例如在气体传感领域,纳米级别的尺寸增加了材料的比表面积和表面原子数,从而放大了环境中的待分析物质对纳米材料表面的影响,使得纳米材料的物质状态或特性出现较大的变化,这会导致基于纳米材料制备的传感器具有很高的灵敏度。并且纳米材料的尺寸越小,气体传感器的灵敏度越高。

2、纳米材料根据其维度可以分为三种基本类别,即纳米颗粒、纳米线、纳米片。在同样的尺度下,纳米颗粒会暴露出最多的表面积,其次分别是纳米线和纳米片。然而,纳米线在一个维度上的延伸使其能够与微纳加工工艺更好的匹配。因此,大部分的传感器件都是在纳米线材料的基础上通过微纳加工工艺制备的,这就使得大量地、经济地、高质量地制备纳米线,尤其是超细纳米线(直径约在十几个纳米以下)的方法显得尤为重要。

3、除了常规地合成直径在十几纳米以上的纳米线的方法以外,目前能够合成超细纳米线的方法主要分为以下四类:基于微纳加工工艺、金属催化剂介导、定向附着以及模板的方法。微纳加工工艺的方法主要通过在基底上预制的槽或台阶处通过外延法生长出超细纳米线结构,但通常通过这种方法制备的超细纳米线具有非圆形的截面形状,并且不是单分散的。金属催化剂介导的方法是通过共熔催化液滴不断析出待生长晶体形成纳米线的,就这种方法生长的超细纳米线存在金属催化剂损耗和污染的问题。定向附着的方法是通过现有的纳米晶体沿着特定的晶体方向自发地定向排列和附着进而形成单晶纳米线的,但基于这种方法制备的超细纳米线也存在老化时间长等问题。基于模板的方法主要是指软模板法,它是通过结构导向剂限制和引导纳米材料的结晶生长形成纳米线的。虽然利用软模板制备纳米线的方法得到了广泛的应用,但是用该方法合成超细纳米线仍然对实验参数和步骤有很苛刻的要求,并且合成的超细纳米线存在长径比小、均一性差等问题。

4、基于纳米颗粒诱导氧化石墨烯卷曲的方法能够合成超细纳米线,但是采用该方法合成的超细纳米线中副产物含量高,合成效率低(超细纳米线含量<5wt%),一般需要通过离心分离提纯合成的超细纳米线。这在实验室小样本制备时可以采用,并不会造成太大浪费,但在大规模的生产活动中,副产物含量高则会极大的提高制备成本。因此需要提供一种基于氧化石墨烯自组装提高超细纳米线产率的方法,以解决现有技术存在的问题。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的缺陷提供一种基于氧化石墨烯自组装提高超细纳米线产率的方法,通过改变溶剂体系使氧化石墨烯发生自组装,并延长氧化石墨烯卷曲和金属氢氧化物老化时间来实现提高超细纳米线产率的目的。该方法能够稳定、可靠、高效且低成本地合成长径比大、直径可调、均一性好、单分散的超细纳米线,从而解决目前技术制备超细纳米线合成产率低的问题。

2、为了解决上述技术问题,本发明的技术方案为:一种基于氧化石墨烯自组装提高超细纳米线产率的方法,该方法包括

3、提供氧化石墨烯水溶液与a物质水溶液的混合溶液;其中a物质为可溶性的铜盐、锌盐或镉盐。

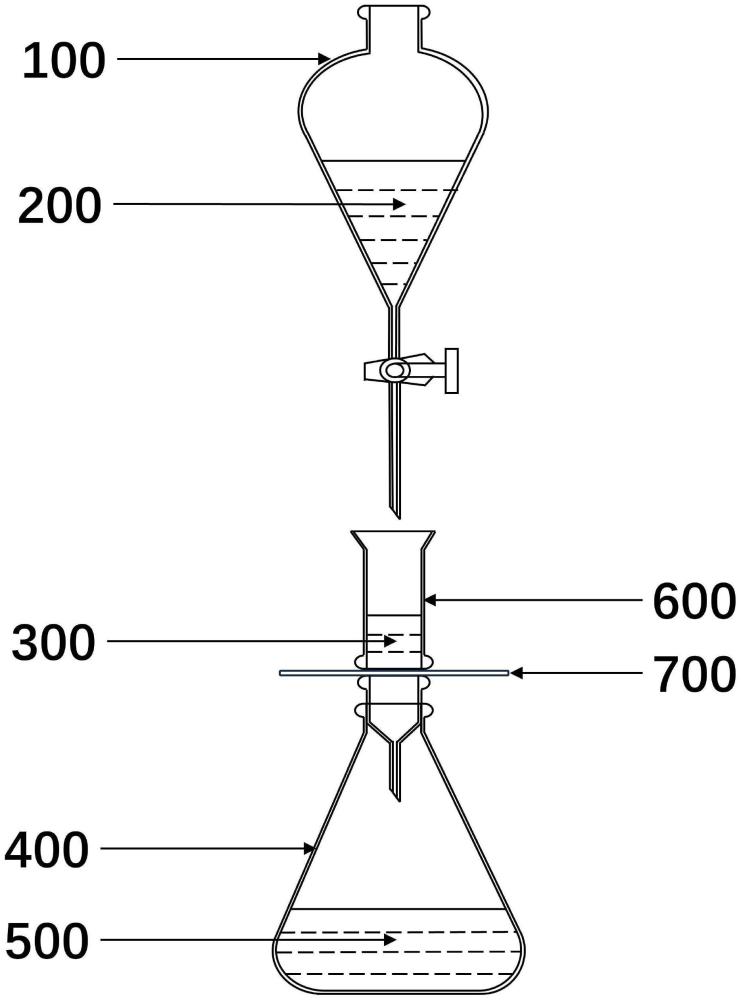

4、向混合溶液中逐滴加入碱水溶液,得到氧化石墨烯与金属氢氧化物的复合胶体,且将复合胶体放入过滤装置中。

5、按预设速率将无水乙醇滴落至过滤装置中,以使复合胶体脱水且发生自组装作用得到沉淀物质。

6、将沉淀物质与b溶液进行反应,得到超细纳米线;其中,b溶液为葡萄糖水溶液或水。

7、优选地,氧化石墨烯水溶液与a物质水溶液的混合溶液配制方法为,用超纯水和氧化石墨烯浆液配制氧化石墨烯水溶液,称取a物质加入超纯水中配制成a物质水溶液,两者混合后在室温下密封搅拌半小时以上。

8、更优选地,a物质为醋酸铜水合物、氯化铜水合物、硫酸铜、硝酸铜水合物、醋酸锌水合物或醋酸镉水合物中的一种或几种,a物质水溶液的浓度为0.15-0.4mm/l。

9、优选地,氧化石墨烯水溶液的浓度为0.05-0.2mg/ml。

10、优选地,碱水溶液的溶质为氢氧化钠、氢氧化钾或氨水,碱水溶液的浓度为12.6-33.6mm/l。

11、优选地,葡萄糖水溶液的浓度为0.135-0.36mm/l。

12、优选地,氧化石墨烯水溶液、a物质水溶液、碱水溶液以及b溶液这四种溶液的体积比为5:4:5:6。

13、优选地,按预设速率将无水乙醇滴落至过滤装置中的方法为,调整分液漏斗旋钮使无水乙醇逐滴滴落至过滤装置中,使用无水乙醇的体积大于氧化石墨烯与金属氢氧化物复合胶体的体积,过滤装置中装有孔径小于220微米的滤膜。

14、优选地,沉淀物质与b溶液反应的条件为56-100℃保持0.5-15小时;超细纳米线清洗后在无水乙醇中封存。

15、本申请还提供了一种超细纳米线,由上述基于氧化石墨烯自组装提高超细纳米线产率的方法制备得到。

16、本发明提出了一种基于氧化石墨烯自组装提高超细纳米线产率的方法,并且高效、低成本地制备出了长径比大、直径可调、均一性好、单分散的超细纳米线。本发明利用无水乙醇作为溶剂替换了溶液体系中的水,来减小氧化石墨烯表面官能团的电离程度,使得氧化石墨烯在自身应力和官能团之间的作用力下自发地卷曲形成管状结构,包裹进里面的金属氢氧化物在氧化石墨烯管状结构内进一步生长发育并最终形成超细纳米线。由于过滤步骤时间周期长,使得氧化石墨烯有足够的时间卷曲成管状结构,从而提高超细纳米线的产率,减少副产物;也使得金属氢氧化物有足够的老化时间形成长径比大、均一性好的单分散金属氧化物超细纳米线。并且氧化石墨烯管状结构尺寸的限制使超细纳米线的直径小且均匀。与现有技术相比,本发明具有的优势有以下几点:

17、1.本发明能够稳定、可靠、高效且低成本地合成高质量的超细纳米线,提高超细纳米线的合成产率,合成产物中超细纳米线的含量>90wt%,副产物含量少,不经提纯和精制也可满足大部分情况下的应用需求。

18、2.本发明能够合成直径可调、长径比大、均一性好的单分散超细纳米线,其长径比符合纳米线特征,并且分布较为集中,具有良好的均一性;并且其直径(在3nm至10nm以内可调)普遍小于其他方法合成的纳米线,这使其在气体传感领域的应用前景十分广阔。

19、3.本发明合成超细纳米线的方法实施的成本低,反应条件温和,不需要高温或者高真空等苛刻条件;并且在合成金属氧化物超细纳米线方面具有一定的适用性,如氧化亚铜超细纳米线、氧化铜超细纳米线、氧化锌超细纳米线、氧化镉超细纳米线。

技术特征:

1.一种基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,包括步骤:

2.根据权利要求1所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,还包括步骤:用超纯水和氧化石墨烯浆液配制氧化石墨烯水溶液,称取a物质并向所述a物质中加入超纯水以配制得到a物质水溶液;将所述氧化石墨烯水溶液和所述a物质水溶液混合后在室温下密封搅拌半小时以上,得到所述混合溶液。

3.根据权利要求2所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述a物质为醋酸铜水合物、氯化铜水合物、硫酸铜、硝酸铜水合物、醋酸锌水合物或醋酸镉水合物中的一种或几种,a物质水溶液的浓度为0.15-0.4mm/l。

4.根据权利要求1至3任一项所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述氧化石墨烯水溶液的浓度为0.05-0.2mg/ml。

5.根据权利要求1所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述碱水溶液的溶质为氢氧化钠、氢氧化钾或氨水,碱水溶液的浓度为12.6-33.6mm/l。

6.根据权利要求1所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述葡萄糖水溶液的浓度为0.135-0.36mm/l。

7.根据权利要求1至6任一项所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述氧化石墨烯水溶液、a物质水溶液、碱水溶液以及b溶液这四种溶液的体积比为5:4:5:6。

8.根据权利要求1所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述按预设速率将无水乙醇滴落至所述过滤装置中的步骤,包括:调整分液漏斗旋钮使无水乙醇逐滴滴落至过滤装置中;其中,所述无水乙醇的体积大于所述复合胶体的体积,所述过滤装置中装有孔径小于220微米的滤膜。

9.根据权利要求1所述基于氧化石墨烯自组装提高超细纳米线产率的方法,其特征在于,所述沉淀物质与b溶液反应的条件为于56-100℃下保持0.5-15小时;所述超细纳米线清洗后在无水乙醇中封存。

10.一种超细纳米线,其特征在于,由权利要求1-9任一项所述的基于氧化石墨烯自组装提高超细纳米线产率的方法制备得到。

技术总结

本发明公开了一种基于氧化石墨烯自组装提高超细纳米线产率的方法。提供氧化石墨烯水溶液与A物质水溶液的混合溶液;其中A物质为可溶性的铜盐、锌盐或镉盐;向混合溶液中逐滴加入碱水溶液,得到氧化石墨烯与金属氢氧化物的复合胶体,且将复合胶体放入过滤装置中;按预设速率将无水乙醇滴落至过滤装置中,以使复合胶体脱水且发生自组装作用得到沉淀物质;将沉淀物质与B溶液进行反应,得到超细纳米线;其中,B溶液为葡萄糖水溶液或水。本发明能够可靠、稳定、高效且低成本地合成长径比高、直径可调、均一性好、单分散的超细纳米线。

技术研发人员:古光宁,李荒墨

受保护的技术使用者:贵州吉美客科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!