一种晶须强化陶瓷基复合材料连接紧固件的制备方法与流程

本发明涉及连接紧固件制备,具体涉及一种晶须强化陶瓷基复合材料连接紧固件的制备方法。

背景技术:

1、陶瓷基复合材料是一种兼具金属材料、陶瓷材料和碳材料性能优点的热结构/功能一体化新型材料,被广泛应用于航空航天、尖端军用和新兴民用等多个领域。根据陶瓷基复合材料的制备工艺和应用需求,cmc-sic构件多为大型复杂薄壁构件,如高超音速飞行器中翼、舵和舱段等均采取薄壁管状、盒状或蒙皮类等构件连接。研究表明,连接部位的强度是集成组装构件中最为薄弱的环节。因此,这对陶瓷基复合材料构件的连接紧固件提出了更高的性能要求。

2、在构件研制过程中,现有板材切割二维叠层预制体或三维针刺预制体结构的紧固件已逐步显露疲态,其受基体断裂能、纤维桥联应力和孔隙率影响,易于挤压损伤,抗剪切刚度和强度较低。因此,为提高陶瓷基复合材料紧固件的剪切或拉伸的承载力,一方面需降低其孔隙率,提高基体剪切模量和开裂应力,另一方面通过微纳强韧化工艺优化预制体表层,制备高性能紧固件。优化纤维与基体微裂纹的相互作用机制,提高纤维桥联应力和复合材料韧性。

3、因此,为了确保陶瓷基复合材料构件组合装配的可靠性,迫切需要开发一种具有高连接强度、抗剪和抗拉伸性能的陶瓷基复合材料紧固件,为陶瓷基复合材料大型复杂薄壁构件的集成组装制造提供有力支持。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种晶须强化陶瓷基复合材料连接紧固件的制备方法,该制备方法采用dip-coating和cvi工艺在陶瓷螺栓表层制备sic晶须增强层,优化了螺纹牙牙型,有效提升了螺纹牙致密性、抗挤压性能和啮合精度,螺纹牙得到显著强化,解决了当前陶瓷基复合材料紧固件强度不足、力学性能分散性大、螺纹无增强工艺、螺纹易缺齿及拉脱和螺纹牙承载性能不足等问题。

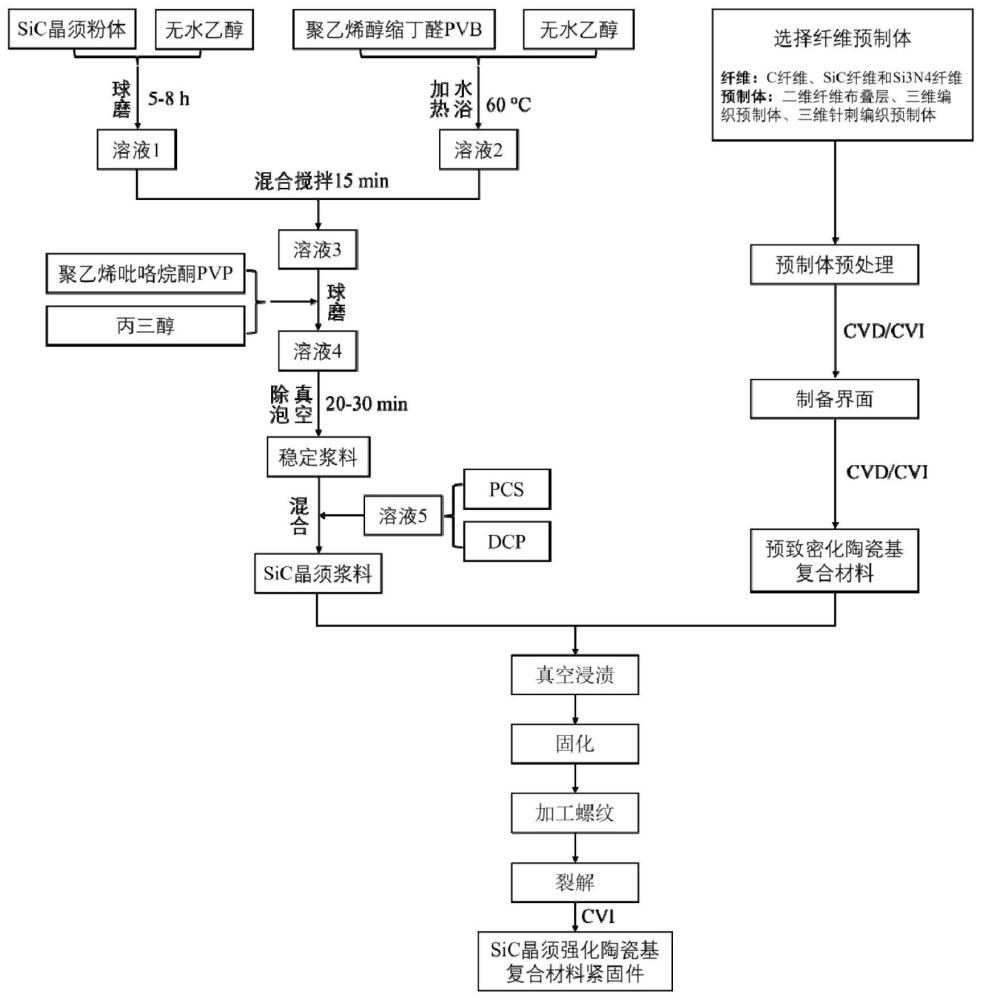

2、本发明解决上述技术问题的技术方案如下:提供一种晶须强化陶瓷基复合材料连接紧固件的制备方法,依次包括以下步骤:

3、(1)制备界面:先使用丙酮清洗纤维预制体,然后升温至400-600℃保温2-4h除去纤维表面胶涂层,随炉冷却,再在纤维预制体内部和表面制备均匀致密的bn界面;

4、(2)预致密化:采用cvd/cvi法在纤维预制体内部和表面制备致密的sic基体和涂层;

5、(3)预加工:按照各类紧固件尺寸标准将预致密化后的纤维预制体切条和磨圆,得预加工试样;

6、(4)dip-coating法制备涂层:采用真空浸渍法使用sic晶须浆料浸渍步骤(3)所得预加工试样,然后依次进行加热固化、加工螺纹和高温裂解;

7、(5)最后采用cvi法在表面沉积sic保护层,得晶须强化陶瓷基复合材料连接紧固件。

8、进一步,连接紧固件为销钉、螺钉、螺杆、螺柱或螺母。

9、进一步,步骤(1)中,纤维预制体的纤维为c纤维、sic纤维或si3n4纤维;纤维预制体为二维纤维布叠层、三维编织预制体或三维针刺编织预制体。

10、进一步,步骤(1)中,bn界面的制备方法为cvd/cvi法,制备bn界面时:同时通入三氯化硼和氨气,稀释气体为氩气,催化气体为氢气,三氯化硼流量为0.15-0.3l/min,氨气流量为0.25-0.5l/min,氩气流量为0.6-2l/min,氢气流量为0.5-1l/min,炉内压力为2-5kpa,在650-900℃沉积10-50h。

11、进一步,步骤(1)中,bn界面为200-1500nm;优选为1000nm。

12、进一步,步骤(2)中,预致密化时:先驱体为四氯化硅,稀释气体为氩气,催化气体为氢气,氩气流量为2.5-10l/min,氢气载气流量为1.5-5l/min,氢气稀释气流量为2.5-5l/min,反应温度为700-1100℃,保温时间为20-100h,炉内压力为1-5kpa。

13、进一步,预致密化后材料密度达到1.3-1.6g/cm3。

14、进一步,步骤(4)中,sic晶须浆料通过以下步骤制备得到:

15、(1)将sic晶须与溶剂在室温下混合后200r/min球磨5-8h配制为体积分数5-20%的sic晶须溶液;

16、(2)将粘结剂在50-70℃水浴并搅拌加入乙醇配制为质量分数6-10%的粘结剂溶液;

17、(3)向步骤(1)所得sic晶须溶液中加入30-40%体积的步骤(2)所得粘结剂溶液,然后加入3-5%体积的分散剂和2-3%体积的增塑剂,继续200r/min球磨5-8h,再真空除泡,得稳定浆料;

18、(4)将先驱体聚合物和交联剂按照质量百分比1:3进行混合,得到先驱体溶液;

19、(5)将步骤(4)所得先驱体溶液与步骤(5)所得稳定浆料按体积比5-20:100混合,得sic晶须浆料。

20、再进一步,sic晶须可替换为a和b中的一种:

21、a.质量比为2.5-1:1的sic晶须和sic颗粒混合物;

22、b.质量比为2-1:0.5:0.5的sic晶须、si粉和c粉混合物。

23、再进一步,sic晶须直径为600nm,长度为10-50μm;sic颗粒粒径为1.5-2μm;si粉粒径为200-300μm。;c粉粒径为30nm。

24、再进一步,制备sic晶须浆料的溶剂为乙醇、丙酮或水。

25、再进一步,制备sic晶须浆料的分散剂为聚乙烯吡咯烷酮(pvp)、磷酸三乙酯、四甲基氢氧化铵(tmah)或聚乙烯亚胺(pei)。

26、再进一步,制备sic晶须浆料的粘结剂为聚乙烯醇缩丁醛(pvb)、聚乙烯醇(pva)或硅溶胶。

27、再进一步,制备sic晶须浆料的增塑剂为丙三醇、领苯二甲酸脂(dop、dbp、didp)、磷酸酯(磷酸三甲苯酯tcp、磷酸甲苯二苯酯cdp)或聚合型增塑剂(已二酸丙二醇聚酯)。

28、再进一步,先驱体聚合物为聚碳硅烷、聚硅氮烷、聚锆碳烷、聚硼锆烷等硅基或超高温基先驱体溶液中的一种或多种。

29、再进一步,交联剂为过氧化二异丙苯(dcp)或二乙烯基苯(dvb)。

30、进一步,步骤(4)中,加热固化时:在氩气或氮气气氛保护,真空度0.09mpa条件下,3-10℃/min升温至100-300℃并保温1-3h,然后3-5℃/min降至室温。

31、进一步,步骤(4)中,高温裂解时:在氩气或氮气气氛保护,真空度0.09mpa条件下,3-10℃/min升温至1200-1500℃并保温2-4h,然后3-10℃/min降温至600℃后,再随炉冷却。

32、进一步,步骤(5)中,沉积sic保护层时:先驱体为四氯化硅,稀释气体为氩气,催化气体为氢气,氩气流量为2.5-10l/min,氢气载气流量为1.5-5l/min,氢气稀释气流量为2.5-5l/min,反应温度为700-1100℃,保温时间为8-20h,炉内压力为1-5kpa。

33、采用本发明技术方案的友谊效果是:采用dip-coating技术实现晶须强韧化紧固件表层,提升销钉、螺钉、螺杆、螺柱、螺母等紧固件加工后螺纹的完整性,提高螺纹牙的拉脱抗力;并且通过控制sic晶须浆料的体积分数和粘度,可实现对晶须增强层厚度及其与基体之间连接强度的调控与优化;本发明制备获得的晶须强化陶瓷基复合材料紧固件由纤维、界面、sic晶须及陶瓷基体构成,建立全局载荷共享机制,可有效提高cmc-sic紧固件的连接效率。

34、本发明还提供了上述晶须强化陶瓷基复合材料连接紧固件的制备方法制得的晶须强化陶瓷基复合材料连接紧固件。

35、本发明具有以下有益效果:

36、1、sic晶须强化后的陶瓷基复合材料连接紧固件,在螺纹牙内形成均匀分布的增强体,拉伸性能提高了38.28%;

37、2、sic晶须强化后的陶瓷基复合材料连接紧固件,显著增强了螺柱致密性和强韧性,剪切性能提高了36.37%;

38、3、sic晶须强化后的陶瓷基复合材料连接紧固件优化了牙型,有效提升了螺纹牙致密性、抗挤压性能和啮合精度,螺纹牙得到显著强化;

39、4、采用dip-coating和cvi工艺在陶瓷螺栓表层制备sic晶须增强层,有助于填充预制体结构残余孔隙和由cvi工艺造成的孔隙,提高了陶瓷基复合材料螺栓的致密性,并能有效缓解c/sic复合材料与sic保护层之间的模量失配,提高c/sic基复合材料螺栓的强韧性。

- 还没有人留言评论。精彩留言会获得点赞!