球形磷酸铁及磷酸锰铁锂的制备方法与流程

本发明涉及电池正极材料,具体涉及一种球形磷酸铁的制备方法,以及一种磷酸锰铁锂正极材料的制备方法。

背景技术:

1、与磷酸铁锂(lfp)相似,磷酸锰铁锂(lmfp)原料来源广泛、环境友好,理论比容量高(170mah/g),有序化的橄榄石状晶体结构使其具有放电电压稳定、热稳定性和循环稳定性良好等优点,是具有良好的应用前景的一种锂离子电池正极材料,与磷酸铁锂3.4v(vs.li/li+)的电压平台相比,所制备的磷酸锰铁锂材料具有4.1v(vs.li/li+)的电压平台,在同等容量发挥的情况下,磷酸锰铁锂比磷酸铁锂的电池能量密度提升了20%。

2、在充放电过程中,磷酸铁锂充电至完全脱锂后的产物是磷酸铁相。由于具有较低的成本和较高的化学稳定性等优势,作为三价铁源的fepo4被认为是合成磷酸铁锂和磷酸锰铁锂的理想材料。而磷酸铁的结构、形态、粒径分布等都影响着磷酸锰铁锂的性能,通过控制磷酸铁前驱体的晶体尺寸和形态,可用于实现大规模生产有高振实密度、高放电速率和高容量的磷酸锰铁锂。

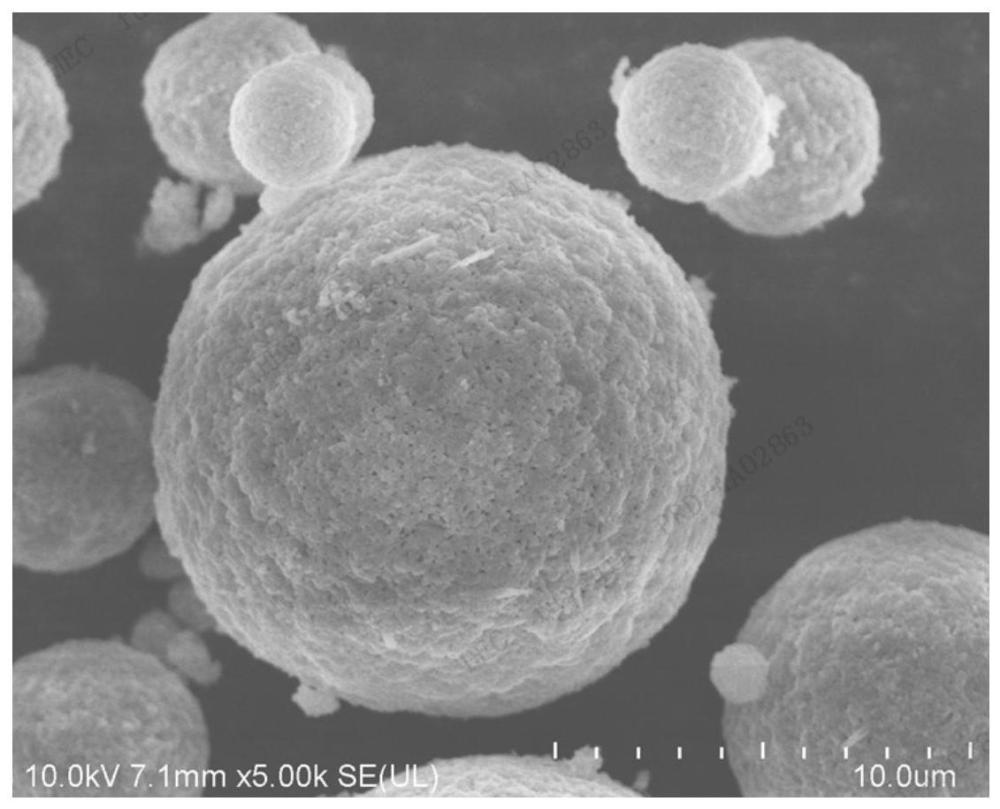

3、研究表明颗粒球化是提高振实密度的关键,采用颗粒尺寸均一,形貌尺寸规则的磷酸铁为前驱体,同样可制成形貌尺寸均一,形貌尺寸规则的磷酸铁锂和磷酸锰铁锂,这样可以增大锂离子的振实密度和提高正极材料的电化学性能,制备球形粒径较小且分布较窄的磷酸铁前驱体是获得球形粒径较小且分布较窄的磷酸铁锂的重要基础;当前,磷酸铁的生产工艺有溶胶—凝胶法,水热法,液相沉淀,微波法等,但是所述的制备方法存在很多缺陷,如:操作流程复杂,反应条件不满足工业化生产的要求,产率低,产品形貌和质量不稳定等,并且制备的磷酸铁作为铁源,无法制备出高性能的磷酸锰铁锂。

技术实现思路

1、针对上述问题本发明提供了一种球形磷酸铁的合成方法,旨在解决现有技术制备方法难以合成高性能磷酸锰铁锂正极材料的问题,以该球形磷酸铁为铁源能够有效的提升磷酸锰铁锂的压实密度和电化学性能。

2、在本发明的第一方面,本发明提出了一种球形磷酸铁的制备方法,所述方法包括以下步骤:

3、s1、将三价铁盐与络合剂混合,得到铁盐络合溶液;

4、s2、将铁盐络合溶液、磷源i混合后加入表面活性剂预混液,得到混合溶液;

5、s3、将上述混合溶液在水浴条件下反应,反应结束后固液分离,得到的固体进行烧结,得到所述球形磷酸铁;

6、其中,所述表面活性剂预混液包括离子型表面活性剂和酸味剂。

7、在上述制备方法中,一方面,通过引入表面活性剂预混液,可以分散颗粒实现对颗粒尺寸和形貌的有效控制,避免或减少颗粒发生团聚,从而得到形貌较好,粒度均匀的粉体,其中包含离子型表面活性剂和酸味剂,酸味剂起到酸性、缓冲和鳌合的作用,还能提高表面活性剂的性能;另一方面,络合剂的引入可以与铁离子形成络合物,增强铁离子的稳定性,使得反应得到的磷酸铁晶体更加稳定和形貌可控。

8、根据本发明的实施例,所述离子型表面活性剂为阴离子型表面活性剂、阳离子型表面活性剂中的一种或两种;所述酸味剂为苹果酸或柠檬酸中的一种或两种。

9、优选地,所述离子型表面活性剂为阴离子型表面活性剂与阳离子型表面活性剂的组合。

10、根据本发明的实施例,所述阴离子型表面活性剂为十二烷基苯磺酸钠(sdbs)、十二烷基硫酸钠(sds)、辛基磺酸钠(sos)、辛基磺酸钾(kos)中的至少一种。

11、根据本发明的实施例,所述阳离子型表面活性剂为十六烷基三甲基溴化铵(ctab)、十六烷基三甲基氯化铵(ctac)、十八烷基二甲基羟乙基铵硝酸盐中的至少一种。

12、当所述离子型表面活性剂为阴离子型表面活性剂与阳离子型表面活性剂的组合时,所述阴离子型表面活性剂与阳离子型表面活性剂的比例可以任选,根据本发明的实施例,所述阴离子型表面活性剂与阳离子型表面活性剂的质量比为1:(0.5-1),优选为1:(0.8-1),例如,所述阴离子型表面活性剂与阳离子型表面活性剂的质量比为1:0.5、1:0.6、1:0.7、1:0.8、1:0.9、1:1等。

13、根据本发明的实施例,所述表面活性剂预混液中,所述离子型表面活性剂与酸味剂的质量比为(1.5-2):(0.1-0.5),进一步优选为(1.8-2):(0.1-0.3),例如,所述离子型表面活性剂与酸味剂的质量比为1.8:0.1、1.8:0.2、1.8:0.3、1.9:0.1、1.9:0.2、1.9:0.3、2:0.1、2:0.2、2:0.3等。

14、当所述离子型表面活性剂为阴离子型表面活性剂与阳离子型表面活性剂的组合时,所述阴离子型表面活性剂、阳离子型表面活性剂、酸味剂三者的质量比为1:(0.5-1):(0.1-0.5),优选为1:(0.8-1):(0.1-0.3)。

15、根据本发明的实施例,上述方法的步骤s1还可以进一步包括如下附加技术特征至少之一:

16、根据本发明的实施例,所述三价铁盐为硝酸铁、硫酸铁、氯化铁中的至少一种。

17、根据本发明的实施例,络合剂为乙二胺四乙酸(edta)或二亚乙基三胺五乙酸(dtpa)中的一种或两种。

18、根据本发明的实施例,所述三价铁盐与络合剂的摩尔比为1:(0.2-0.5),优选为1:(0.3-0.4),例如,所述三价铁盐与络合剂的摩尔比1:0.2、1:0.25、1:0.3、1:0.35、1:0.4、1:0.45、1:0.5等。

19、根据本发明的实施例,所述铁盐络合溶液的浓度为0.1-0.3mol/l,优选为0.1-0.15mol/l,例如,所述铁盐络合溶液的浓度为0.1mol/l、0.15mol/l、0.2mol/l、0.25mol/l、0.3mol/l等。

20、根据本发明的实施例,上述方法的步骤s2还可以进一步包括如下附加技术特征至少之一:

21、根据本发明的实施例,磷源i为磷酸、磷酸二氢铵中的至少一种。

22、根据本发明的实施例,所述铁盐络合溶液与磷源i的混合比例为,使得铁元素与磷元素的摩尔比为1:(1-1.2),优选为1:(1.01-1.1),例如,铁元素与磷元素的摩尔比为1:1、1:1.01、1:1.02、1:1.03、1:1.04、1:1.05、1:1.06、1:1.07、1:1.08、1:1.09、1:1.1、1:1.12、1:1.14、1:1.16、1.18、1.2等。

23、根据本发明的实施例,所述表面活性剂预混液的加入量为,使得表面活性剂预混液中离子型表面活性剂的质量为三价铁盐质量的1-10%,进一步优选为1-3%,例如,离子型表面活性剂的质量为三价铁盐质量的1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等。

24、根据本发明的实施例,所述步骤s2中,所述混合溶液中还包括可溶性稀土金属盐,优选地,所述稀土金属为镧(la)或钇(y)中的一种或两种。

25、根据本发明的实施例,所述步骤s2具体为:将铁盐络合溶液、磷源i混合后加入表面活性剂预混液和可溶性稀土金属盐,得到混合溶液。

26、优选地,所述可溶性稀土金属盐为镧或钇的硝酸盐。

27、在本发明中,稀土元素的离子半径较大,根据布拉格方程,晶面间距会扩大,扩大的晶格为锂离子的迁移提供了较大的迁移路径,由于稀土元素的掺杂,一方面会造成磷酸铁晶格缺陷,从而影响磷酸铁的成核和生长过程,进而影响磷酸铁的平均粒径;另一方面可以利用稀土元素的复杂变价效应,提高电池中锂离子的迁移率。同时,在稀土金属离子和表面活性剂的共同作用下,有利于生成颗粒尺寸均一,形貌尺寸规则的球形磷酸铁。

28、当所述混合溶液中包括可溶性稀土金属盐时,所述可溶性稀土金属盐的加入量为,使得步骤s2的混合溶液中,铁元素与稀土金属元素的摩尔比为1:(0.01-0.1),优选为1:(0.01-0.04),例如,铁元素与稀土金属元素的摩尔比为1:0.01、1:0.02、1:0.03、1:0.04、1:0.05、1:0.06、1:0.07、1:0.08、1:0.09、1:0.1等。

29、根据本发明的实施例,上述方法的步骤s3还可以进一步包括如下附加技术特征至少之一:

30、根据本发明的实施例,所述水浴条件下反应的反应条件包括以下条件中的至少之一:

31、(1)反应温度为20-100℃,优选为80-100℃,例如,反应温度为20℃、30℃、40℃、50℃、60℃、70℃、80℃、85℃、90℃、95℃、100℃等;

32、(2)反应时间为4-10h,优选为5-7h,例如,反应时间为4h、5h、6h、7h、8h、9h、10h等;

33、(3)搅拌速率为200-400rpm/min,优选为150-300rpm/min,例如,搅拌速率为200rpm/min、250rpm/min、300rpm/min、350rpm/min、400rpm/min等;

34、(4)反应溶液ph值为2-7,优选为2-4,例如,反应溶液ph值为2、2.5、3、3.5、4、5、6、7等。

35、根据本发明的实施例,混合溶液在水浴条件下反应之前,还包括以下操作:向混合溶液中加入碱性溶液,调节溶液ph值为2-7,优选为2-4,其中,所述碱性溶液为一水合铵溶液或氨水中的至少一种。

36、根据本发明的实施例,所述烧结条件包括以下条件中的至少之一:

37、(1)升温速率为2-5℃/min,例如,升温速率为2℃/min、2.5℃/min、3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min等;

38、(2)烧结温度为400-500℃,例如,烧结温度为400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃等;

39、(3)烧结周期为2-10h,例如,烧结周期为2h、3h、4h、5h、6h、7h、8h、9h、10h等。

40、根据本发明的实施例,固液分离后的固体在进行烧结前,还包括以下操作:先水洗至少三遍,然后在70-110℃条件下进行干燥处理。

41、根据本发明的实施例,所述烧结的气氛包括但不限于惰性气氛,例如氮气气氛。

42、在本发明的第二方面,本发明提出了一种球形磷酸铁,采用第一方面所述制备方法制备得到。

43、在本发明的第三方面,本发明提出了一种磷酸锰铁锂的制备方法,所述磷酸锰铁锂以上述球形磷酸铁为铁源制备得到。

44、进一步地,所述磷酸锰铁锂的制备方法包括:将上述球形磷酸铁、锰源、锂源、磷源ii混合后进行烧结,得到所述磷酸锰铁锂。

45、根据本发明的实施例,所述球形磷酸铁、锰源、锂源、磷源ii中的锂元素、铁元素、锰元素、磷元素之间满足以下条件中的至少之一:

46、(1)铁元素与铁、锰元素之和的摩尔比为(0.4-0.9):1,即fe/(fe+mn)=0.4-0.9,例如,fe:fe+mn为0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1等;

47、(2)锂元素与铁、锰元素之和的摩尔比为(0.95-1.1):1,即li/(fe+mn)=0.95-1.1,例如,li:fe+mn为0.95:1、0.96:1、0.97:1、0.98:1、0.99:1、1:1、1.01:1、1.02:1、1.03:1、1.04:1、1.05:1、1.06:1、1.07:1、1.08:1、1.09:1、1.1:1等;

48、(3)铁、锰元素之和与磷元素的摩尔比为(0.95-1.06):1,即(fe+mn)/p=0.95-1.06,例如,fe+mn:p为0.95:1、0.96:1、0.97:1、0.98:1、0.99:1、1:1、1.01:1、1.02:1、1.03:1、1.04:1、1.05:1、1.06:1等。

49、根据本发明的实施例,所述磷酸锰铁锂的制备方法具体包括以下步骤:

50、s4、将球形磷酸铁、锰源、锂源、磷源ii、碳源i、掺杂剂与水混合,经粗磨、砂磨、喷雾干燥后得到粉体材料i;

51、s5、将上述粉体材料i进行第一次固相烧结,冷却后得到磷酸锰铁锂前驱体,将该前驱体与碳源ii和水混合,再次经粗磨、砂磨、喷雾干燥后得到粉体材料ii;

52、s6、将上述粉体材料ii进行第二次固相烧结,冷却后即得所述磷酸锰铁锂。

53、本发明提供的磷酸锰铁锂正极材料的制备方法,得到的磷酸锰铁锂颗粒分布更为均匀,其中部分颗粒继承了球形磷酸铁的性能,磷酸锰铁锂中的块状大颗粒与小颗粒相结合,形貌尺寸更加均一有规则,这利于压实性能的发挥,同时小颗粒的均匀存在保证了磷酸锰铁锂的优良电性能。

54、根据本发明的实施例,上述方法的步骤s4还可以进一步包括如下附加技术特征至少之一:

55、根据本发明的实施例,所述锰源为四氧化三锰、碳酸锰、焦磷酸锰中的至少一种。

56、根据本发明的实施例,所述锂源为碳酸锂、氢氧化锂、磷酸二氢锂、乙酸锂中的至少一种。

57、根据本发明的实施例,所述磷源ii为磷酸、磷酸二氢铵、磷酸二氢锂、磷酸铁、焦磷酸锰中的至少一种。

58、根据本发明的实施例,所述碳源i和碳源ii独立地为甲苯、二甲苯、石墨烯、柠檬酸、聚乙二醇、蔗糖、碳纳米管中的至少一种。

59、根据本发明的实施例,所述掺杂剂中的掺杂元素为氟、钒、镁、铌、钛、锆中的至少一种。

60、根据本发明的实施例,所述掺杂剂为氟化铵、偏钒酸铵、氧化镁、五氧化二铌、二氧化钛、氧化锆中的至少一种。

61、根据本发明的实施例,所述碳源i的质量占s4中固体原料总质量的1-4%,例如,所述碳源i的质量占s4中固体原料总质量的1%、1.5%、2%、2.5%、3%、3.5%、3.95%、4%等。其中,所述固体原料是指:铁源、锰源、锂源、磷源ii、碳源i、掺杂剂。

62、根据本发明的实施例,所述掺杂剂中掺杂元素的质量占固体原料总质量的700-1400ppm,例如,掺杂元素的质量占固体原料总质量的700ppm、800ppm、900ppm、1000ppm、1100ppm、1200ppm、1300ppm、1400ppm等。

63、根据本发明的实施例,将球形磷酸铁、锰源、锂源、磷源ii、碳源i、掺杂剂与水混合后,得到的混合浆料的固含量为20%-30%。

64、根据本发明的实施例,上述方法的步骤s5还可以进一步包括如下附加技术特征至少之一:

65、根据本发明的实施例,所述第一次固相烧结的条件包括以下条件中的至少之一:

66、(1)烧结温度为400-600℃,优选为400-500℃,例如,烧结温度为400℃、450℃、500℃、550℃、600℃等;

67、(2)升温速率为2-5℃/min,例如,升温速率为2℃/min、2.3℃/min、2.5℃/min、3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min等;

68、(3)烧结周期为2-6h,例如,烧结周期为2h、3h、4h、5h、6h等。

69、根据本发明的实施例,所述碳源ii的质量占s5中固体原料总质量的2-6%,例如,碳源ii的质量占s5中固体原料总质量的2%、3%、4%、5%、6%等。其中,所述固体原料是指:磷酸锰铁锂前驱体、碳源ii。

70、根据本发明的实施例,将磷酸锰铁锂前驱体与碳源ii和水混合后,得到的混合浆料的固含量为20%-30%。

71、根据本发明的实施例,上述方法的步骤s6还可以进一步包括如下附加技术特征至少之一:

72、根据本发明的实施例,所述第二次固相烧结的条件包括以下条件中的至少之一:

73、(1)烧结温度为500-800℃,优选为700-780℃,例如,烧结温度为500℃、550℃、600℃、650℃、700℃、750℃、780℃、800℃等;

74、(2)升温速率为2-5℃/min,例如,升温速率为2℃/min、2.3℃/min、2.5℃/min、3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min等;

75、(3)烧结周期为6-20h,优选为6-10h,例如,烧结周期为6h、7h、8h、9h、10h、12h、14h、15h、16h、18h、20h等。

76、在本发明的第四方面,本发明提出了一种磷酸锰铁锂正极材料,所述磷酸锰铁锂由第三方面的制备方法制备得到。

77、本发明提供的磷酸锰铁锂颗粒分布均匀,其中部分颗粒继承了球形磷酸铁的性能,块状大颗粒与球形小颗粒相结合,形貌尺寸更加均一有规则,这利于压实性能的发挥,同时球形小颗粒的均匀存在保证了磷酸锰铁锂的优良电性能。

78、根据本发明的实施例,所述磷酸锰铁锂的一次颗粒粒径为0.35-0.4μm,二次颗粒粒径为0.4-0.45μm,其中所述粒径为平均粒径。

79、本发明的有益效果在于:

80、1、本发明在制备球形磷酸铁的过程中使用络合剂,络合剂可以与铁离子络合,增强铁离子的稳定性,使得反应得到的磷酸铁晶体更加稳定并且形貌可控。采用表面活性剂预混液,可以分散颗粒实现对颗粒尺寸和形貌的有效控制,避免或减少颗粒发生团聚,从而得到形貌较好,粒度均匀的粉体,以提高振实密度,其中阴/阳离子型表面活性剂与酸味剂的组合使用可以进一步提升表面活性剂效果。

81、2、稀土元素的掺杂,一方面稀土元素会掺杂到磷酸铁,造成磷酸铁晶格缺陷,从而影响磷酸铁的成核和生长过程,进而影响磷酸铁的平均粒径,另一方面利用稀土元素掺杂,可以利用稀土元素的复杂变价效应,提高电池中锂离子的迁移率。

82、3、由于铁离子和磷酸根反应剧烈,共反应迅速导致晶体结晶差,本发明制备的磷酸铁材料,一方面通过控制溶液的酸碱度来减慢反应速率,同时稀土离子的添加能抑制晶粒的生长,使得磷酸根与铁离子充分反应,有利于控制磷酸铁的形貌,提高磷酸锰铁锂的电化学性能。

83、4、本发明的制备方法制备的磷酸锰铁锂材料,颗粒分布更为均匀,其中部分颗粒继承了球形磷酸铁的性能,块状大颗粒与球形小颗粒相结合,形貌尺寸更加均一有规则,这利于压实性能的发挥,同时小颗粒的均匀存在保证了磷酸锰铁锂的优良电性能。

84、5、本发明提供的磷酸锰铁锂正极材料的制备方法,由所述球形磷酸铁为铁源通过二次研磨工艺制成,有效的提升了磷酸锰铁锂正极材料的压实密度和电化学性能。

85、6、本发明的制备流程简便,工艺参数便于控制,同时最终产物的各项性能优良,适合于工业化量产。

86、术语定义

87、除非明确地说明与此相反,否则,本发明引用的所有范围包括端值。

88、本发明使用的术语“至少一种”来描述本发明所描述的要素和组分。这样做仅仅是为了方便,并且对本发明的范围提供一般性的意义。这种描述应被理解为包括一种或至少一种,并且该单数也包括复数,除非明显地另指他意。

89、本发明中的数字均为近似值,无论有否使用“大约”或“约”等字眼。数字的数值有可能会出现1%、2%、5%、7%、8%、10%等差异。每当公开一个具有n值的数字时,任何具有n+/-1%,n+/-2%,n+/-3%,n+/-5%,n+/-7%,n+/-8%或n+/-10%值的数字会被明确地公开,其中“+/-”是指加或减,并且n-10%到n+10%之间的范围也被公开。

90、除非另外说明,应当应用本发明所使用的下列定义。出于本发明的目的,化学元素与元素周期表cas版,和1994年第75版《化学和物理手册》一致。此外,有机化学一般原理可参考"organic chemistry",thomas sorrell,university science books,sausalito:1999,和"march's advanced organic chemistry"by michael b.smith and jerrymarch,john wiley&sons,new york:2007中的描述,其全部内容通过引用并入本发明。

91、除非另行定义,否则本发明所用的所有科技术语的含义与本发明所属领域的普通技术人员通常理解的一样。尽管与本发明所描述的方法和材料类似或等同的方法和材料也可用于本发明实施方案的实施或测试中,但是下文描述了合适的方法和材料。本发明提及的所有出版物、专利申请、专利以及其他参考文献均以全文引用方式并入本发明,除非引用具体段落。如发生矛盾,以本说明书及其所包括的定义为准。此外,材料、方法和实施例仅是例示性的,并不旨在进行限制。

- 还没有人留言评论。精彩留言会获得点赞!