一种弹性碳基热界面材料及其制备方法与流程

本发明涉及碳基热界面材料,具体而言,涉及一种弹性碳基热界面材料及其制备方法。

背景技术:

1、随着电子元器件的集成化,轻量化,功能化,电子元器件的芯片发热功率越来越大。传统热界面材料,导热硅脂、导热垫片等由于本身导热率较低,主要集中在1~10w/(m·k),越来越无法满足芯片的散热需求。

2、目前对此,专利文献wo2019235983a1将石墨烯均热膜通过粘结剂层层堆叠粘接后,然后沿着堆叠方向切割成具有纵向导热的热界面材料,该方法制备的热界面材料,可以使得垂直导热率达到20w/(m·k)以上,但石墨烯均热膜在垫片中竖直排列,层与层之间的力靠胶水黏结固定,在使用过程中,在压力条件下使用,造成热界面材料容易破裂,可压缩性变差,引起热阻上升。另外申请专利号cn 113556925a的专利中,该专利对石墨烯导热泡沫膜进行激光打孔;通过第一胶黏剂浸渍打孔后的石墨烯均热泡沫膜;将浸渍后的石墨烯导热泡沫膜层层堆叠放入模具,施压使相邻石墨烯导热泡沫膜之间贴合;将第二胶黏剂均匀涂覆于施压后的石墨烯导热泡沫膜四周,使多层石墨烯导热泡沫膜完全包覆成块体,所述第二胶黏剂固化温度低于第一胶黏剂;沿着层叠方向将固化成型的所述块体切割成片材;对上述片材进行热压成型;对热压成型后的片材进行表面抛光处理;对抛光后的片材进行边缘修剪,去除掉边缘覆的第二胶黏剂,得到石墨烯复合导热垫片,其虽然改善了容易破裂的问题,但是其回弹性依然较差,压缩回弹率基本低于60%,在实际使用过程中,使用时间过久,垂直导热性能下降严重。因此,本发明提出了一种弹性碳基热界面材料及其制备方法,以至少部分解决现有技术中可能存在的问题。

技术实现思路

1、本发明的目的在于提供一种弹性碳基热界面材料及其制备方法,其能够针对现有技术的不足,提出解决方案,通过在利用在垂直方向增加石墨基碳纤维,并且在多孔的泡沫块体中增加了弹性体,制成一种弹性高导热性能的热界面材料,可以有效解决芯片散热问题,从而可以压缩30%以上的条件下,回弹率可以达到90%以上,并且垂直导热率可以达到40w/(m*k)以上。

2、为解决上述技术问题,本发明采用的技术方案为:

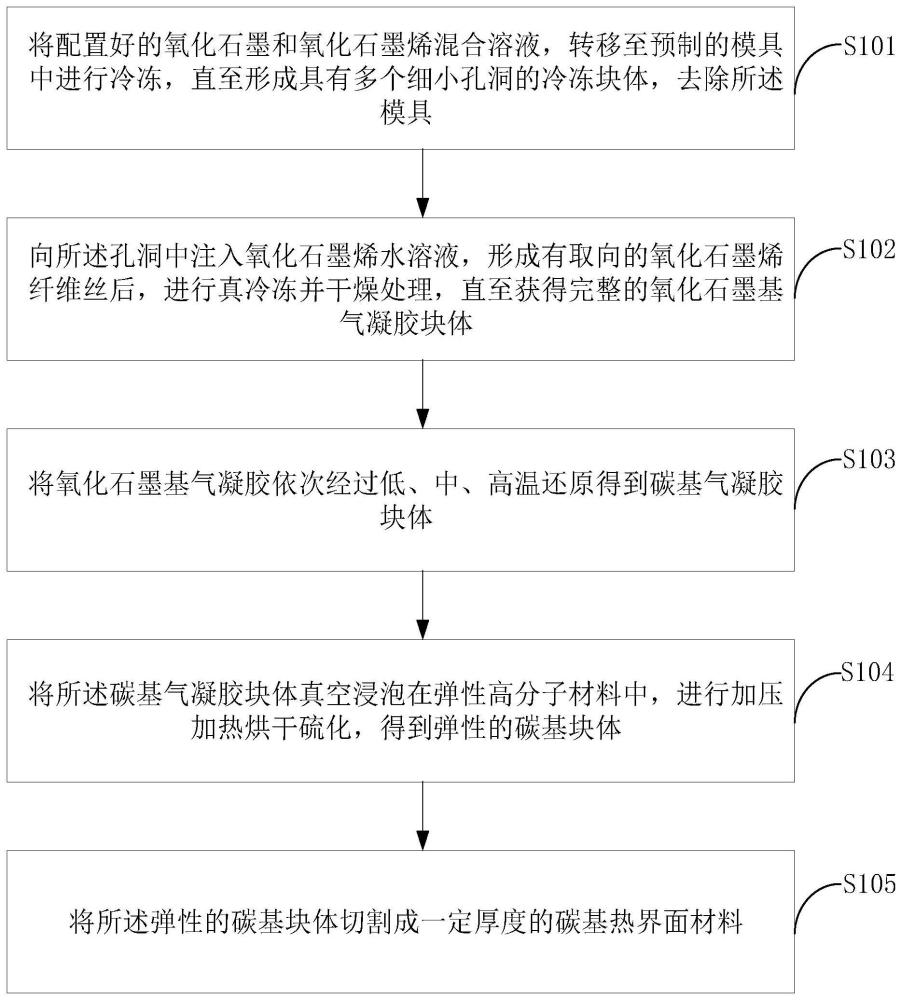

3、一种弹性碳基热界面材料制备方法,包括:

4、将配置好的氧化石墨和氧化石墨烯混合溶液,转移至预制的模具中进行冷冻,直至形成具有多个细小孔洞的冷冻块体,去除所述模具;

5、向所述孔洞中注入氧化石墨烯水溶液,形成有取向的氧化石墨烯纤维丝后,进行真冷冻并干燥处理,直至获得完整的氧化石墨基气凝胶块体;

6、将氧化石墨基气凝胶依次经过低、中、高温还原得到碳基气凝胶块体;

7、将所述碳基气凝胶块体真空浸泡在弹性高分子材料溶液中,进行加压加热烘干硫化,得到弹性的碳基块体;

8、将所述弹性的碳基块体切割成一定厚度的碳基热界面材料。

9、进一步地,在本发明中,所述将配置好的氧化石墨和氧化石墨烯混合溶液,转移至预制的模具中进行冷冻,直至形成具有多个细小孔洞的冷冻块体,去除所述模具,包括:

10、配置氧化石墨和氧化石墨烯的干料质量比为3:1-1:10的混合溶液;

11、将所述混合溶液灌入宽度与长度为30mm—1000mm的模具中,进行冷冻和干燥处理,直至形成孔洞直径为20um-1000um,深度为5—20cm冷冻块体,去除所述模具。

12、进一步地,在本发明中,所述配置氧化石墨和氧化石墨烯的干料质量比为3:1-1:10的混合溶液,包括:

13、将浓度为5—20mg/g的氧化石墨溶液,和浓度为1—20mg/g氧化石墨烯溶液进行混合,配置成氧化石墨溶液与氧化石墨烯溶液的干料质量比为3:1-1:10的混合溶液。

14、进一步地,在本发明中,所述将所述混合溶液灌入宽度与长度为30mm—1000mm的模具中,进行冷冻和干燥处理,直至形成孔洞直径为20um-1000um,深度为5—20cm冷冻块体,包括:

15、将所述混合溶液灌入宽度与长度为30mm—1000mm的模具中,进行0.5—24h快速冷冻,真空干燥处理,直至形成孔洞直径为20um-1000um,深度为5—20cm冷冻块体。

16、进一步地,在本发明中,所述向所述孔洞中注入氧化石墨烯水溶液,形成有取向的氧化石墨烯纤维丝后,进行真冷冻并干燥处理,直至获得完整的氧化石墨基气凝胶块体,包括:

17、向所述孔洞中注入浓度为1—16mg/g的氧化石墨烯水溶液,形成有取向的氧化石墨烯纤维丝;

18、在真空度为0.01-10pa,温度为-10-0℃之间对所述氧化石墨烯纤维丝进行冷冻,以及进行12—144h的真空干燥,直至获得完整的氧化石墨基气凝胶块体。

19、进一步地,在本发明中,所述将氧化石墨基气凝胶依次经过低、中、高温还原得到碳基气凝胶块体,包括:

20、将氧化石墨基气凝胶,经过100-500℃,升度0.1℃/min-5℃/min之间,保温时间控制在30min—360min的低温还原,

21、再经过600-1500℃,升温速率控制在1℃/min-10℃/min之间,保温时间控制在30min—360min的中温还原,

22、再经过1600-3200℃之间,升温速率控制在5℃/min-30℃/min之间,保温时间控制在30min—360min的高温还原,得到所述碳基气凝胶块体。

23、进一步地,在本发明中,所述将所述碳基气凝胶块体真空浸泡在弹性高分子材料溶液中,进行加压加热烘干硫化,得到弹性的碳基块体,包括:

24、真空度为0.1-10pa的环境中,将所述碳基气凝胶块体置于有机硅胶或者聚氨酯橡胶中,真空浸泡1—24h,直到弹性高分子完全进入到碳基气凝胶块状中;

25、在0.1mpa-20mpa压力环境中,和100-200℃环境温度中,进行加压加热烘干硫化处理,得到密度在0.1—0.8g/cm3之间的所述弹性的碳基块体。

26、进一步地,在本发明中,所述将所述碳基气凝胶块体置于有机硅胶或者聚氨酯橡胶中,包括:

27、将所述碳基气凝胶块体置于聚二甲基环硅氧烷、聚二甲基硅氧烷、α,ω-二羟基聚二甲基硅氧烷、聚二苯基硅氧烷、α,ω-二羟基聚甲基(3,3,3-三氟丙基)硅氧烷、氰基硅氧基硅烷或α,ω-二乙基聚二甲基硅氧烷中的一种或多种组合中。

28、进一步地,在本发明中,所述将所述弹性的碳基块体切割成一定厚度的碳基热界面材料,包括:

29、将所述弹性的碳基块体,通过激光切割或分切机切割或线切割或微孔道切割方式,切割成厚度为100um-5000um的碳基热界面材料薄膜。

30、一种弹性碳基热界面材料,所述弹性碳基热界面材料由上述制备方法制得,所述弹性碳基热界面材料厚度为100um-5000um,其垂直导热能力至少达到40w/(m*k),且当压缩率为30%或以上时,其回弹率可为90%以上。

31、本发明至少具有如下优点或有益效果:

32、通过将配置好的氧化石墨和氧化石墨烯混合溶液,转移至预制的模具中进行冷冻,直至形成具有多个细小孔洞的冷冻块体,去除所述模具;向所述孔洞中注入氧化石墨烯水溶液,形成有取向的氧化石墨烯纤维丝后,进行真冷冻并干燥处理,直至获得完整的氧化石墨基气凝胶块体;将氧化石墨基气凝胶依次经过低、中、高温还原得到碳基气凝胶块体;将所述碳基气凝胶块体真空浸泡在弹性高分子材料溶液中,进行加压加热烘干硫化,得到弹性的碳基块体;将所述弹性的碳基块体切割成一定厚度的碳基热界面材料。该碳基热界面材料采用氧化石墨溶液中加入一定量的氧化石墨烯溶液,提高整体的氧化石墨片层之间的内聚力,然后将配制好的溶液灌入预制的磨具,冷冻干燥,继续采用喷丝头将预制的孔洞喷入取向的氧化石墨烯溶液,形成氧化石墨烯纤维丝,再去烘干干燥,再经过碳化石墨化,提升该材料的垂直导热率,最后加入弹性高分子,烘干硫化,线切割该方块,得到一定高弹性的石墨烯热界面材料。该弹性石墨烯热界面材料在30%压缩率条件下,回弹率>90%,并且垂直导热率达到40w/m.k以上,是一种全新的弹性碳基热界面材料。

- 还没有人留言评论。精彩留言会获得点赞!