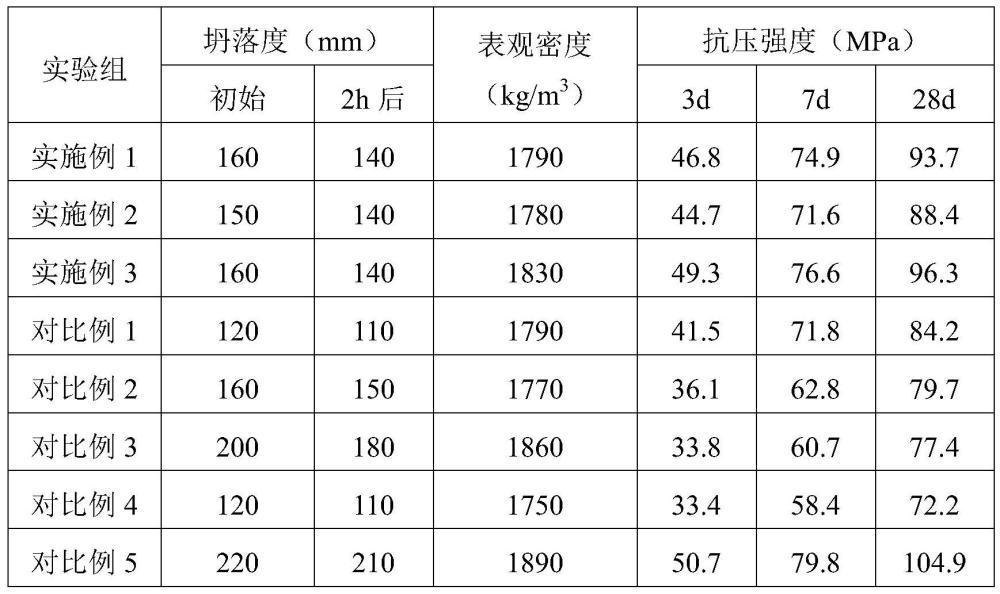

一种LC80轻质高强泵送陶粒混凝土及其制备方法与流程

本发明涉及一种混凝土材料及其制备方法,尤其涉及一种lc80轻质高强泵送陶粒混凝土及其制备方法

背景技术:

1、普通混凝土的自重约2400-2500kg/m3,重量较大,由于其整体荷载,结构构件的尺寸会随之增加。轻质混凝土是一种由轻质骨料制成的混凝土,其单位重量在1400-2000kg/m3范围内变化,重量比普通混凝土轻18%-43%。由于轻质混凝土的轻质结构特性,常被用于桥梁和高层建筑等大型结构,轻骨料混凝土在建筑工程中的大规模使用有效提高了经济效益,并且由于轻质材料性能和低导热性,施工速度更快,有助于节约能源。

2、目前,lc5-lc60等强度的轻骨料混凝土已经在建筑工程中被广泛应用,但更高强度的轻骨料混凝土生产研究较少,充分满足其高强和一般性能要求,同时又能泵送施工,才能在建筑工程中具有应用价值。

3、但在实际生产过程中,首先,陶粒具有较强的吸水性,在泵送过程中,水泥浆中的水在泵送压力的作用下容易渗入陶粒中,从而降低参与水泥水化的用水量,使轻质陶粒混凝土的和易性变差,影响轻质陶粒混凝土的工作性能,轻质陶粒混凝土黏聚性上升,不利于轻质混凝土的泵送,提高施工难度;其次,陶粒和陶砂加入混凝土中后,其本身的强度与普通混凝土的砂石相比,强度偏低,在一定程度上限制轻质陶粒混凝土的强度提升。

技术实现思路

1、发明目的:本发明的目的是提供一种在保证轻质混凝土密度和强度的基础上实现泵送施工的lc80轻质高强泵送陶粒混凝土;

2、本发明的另一个目的是提供上述的lc80轻质高强泵送陶粒混凝土的制备方法。

3、技术方案:本发明所述的lc80轻质高强泵送陶粒混凝土,包括如下重量份数的原料:

4、胶凝材料560-580份;

5、拌合水160-180份;

6、滑石粉20-30份;

7、陶粒550-590份;

8、陶砂320-360份;

9、玻璃微珠40-50份;

10、钢纤维10-20份;

11、聚羧酸减水剂8-14份。

12、其中,以胶凝材料为基准:所述胶凝材料包括水泥393-403份,表观密度3000-3100kg/m3;粉煤灰46-51份,表观密度2200-2300kg/m3;矿渣粉54-67份,表观密度2800-2900kg/m3;硅灰67-72份,表观密度2200-2300kg/m3。

13、粉煤灰的掺入在前期会导致混凝土内部结构的疏松多孔,从而引起徐变、松弛效应的增大。随着龄期的增长,粉煤灰中的活性成分sio2和al2o3逐渐释放出来,与水泥水化产物ca(oh)2反应,生成类似于水泥水化所产生的水化硅酸钙和水化铝酸钙等反应产物,水化反应生成物填充到周围的孔隙中,对混凝土内部孔隙率有减小作用,从而使混凝土的强度和密实度得到了增长。

14、矿渣粉颗粒细小且接近球形,在混凝土内部可起到“滚珠作用”,进而改善混凝土的和易性能,同时矿渣粉可填充水泥石与骨料间界面或水泥石的部分孔隙,显著提升混凝土结构的整体密实度,在一定程度上改善混凝土的界面结构并且减少水泥水化初期产物的相互搭接。矿渣粉和粉煤灰类似,其化学活性可与ca(oh)2反应生成结构更为致密的水化硅酸钙凝胶,进而改善混凝土的孔结构、界面结构,显著提升混凝土的各项性能。

15、硅灰活性极高,二次水化反应较快,能快速与水泥水化产生的氢氧化钙反应,形成c-s-h凝胶,并与高钙硅比的c-s-h凝胶反应形成强度更高的低钙硅比c-s-h凝胶,且由于硅灰还具有较大的比表面积和极小的颗粒细度,使得其具有极好的活性效应、形态效应和微集料效应,进一步提高轻质混凝土后期强度。

16、其中,所述滑石粉的目数为100-200目,质量等级一级,滑石粉中sio2含量60-70%,cao含量1-2%,fe含量1-2%,mgo含量20-30%,表观密度2700-2800kg/m3。100-200目滑石粉粒径介于水泥颗粒大小与陶砂骨料大小之间,掺入滑石粉可以填充水泥颗粒与陶砂之间的空隙,起到填充作用,在一定程度上提高混凝土的填充密度,改善其流动性能。

17、其中,所述陶粒为5mm-20mm连续级配的碎石型页岩陶粒,堆积密度800-900kg/m3,表观密度1600-1700kg/m3,1h吸水率不超过5%,筒压强度9-10mpa,孔隙率40%-50%。所述陶砂为0mm-5mm粒径的中砂,堆积密度800-900kg/m3,表观密度1400-1500kg/m3,1h吸水率不超过6%,筒压强度7-8mpa,孔隙率40%-50%;所述陶砂的材质与所述陶粒的材质相同。

18、本发明陶粒和陶砂可以降低混凝土的自重,且筒压强度较高,支撑结构的承重,制备出强度高的轻质混凝土。同时陶粒和陶砂吸水率低,不需要提前进行预湿处理,优化生产流程,具有经济效益。陶粒和陶砂粒径基于最紧密堆积理论,降低骨料的空隙率,从而提高混凝土强度。粗细骨料的材质和形状是为了增大与胶凝材料的黏结,以保证混凝土具有足够的强度和耐久性能。采用碎石型页岩陶粒和同材质陶砂配合使用,相比普通混凝土而言,更加有效地降低混凝土自重,通过提高其密实性,进而提高混凝土的抗压强度。

19、其中,所述玻璃微珠粒径为0mm-0.15mm,堆积密度300-400kg/m3,表观密度500-600kg/m3,抗压强度60-70mpa。本发明的玻璃微珠密度低且不易吸水,作为细集料可以有效降低水泥砂浆的密度。玻璃微珠为中空微小圆球,具有高分散、流动性好的特点,可以进一步提高混凝土的流动性能。同时由于空心玻璃微珠的各向同性和高填充性,能够减小收缩,可以有效提高混凝土的抗裂性能。滑石粉和玻璃微珠可以填充水泥颗粒与陶砂之间的空隙,起到填充作用,在一定程度上提高混凝土的填充密度,改善其流动性能。

20、其中,所述钢纤维直径为0.5mm-0.9mm,长度为25mm-30mm,抗拉强度360-380mpa。本发明的钢纤维具有良好的韧性和延展性,能够通过纤维的断裂和抵抗,分散冲击力。钢纤维能够在混凝土中形成网络状结构,并通过阻止裂缝的扩展来增强其整体强度,同时包裹住陶粒防止上浮,保证混凝土的连续泵送。

21、其中,所述聚羧酸减水剂通过不饱和酸单体、直链聚醚单体与支链聚醚单体进行自由基共聚反应得到,含固量18%-20%,减水率28%-30%,表观密度1000-1100kg/m3。具体制备过程为:

22、将4-羟丁基乙烯基聚氧乙烯醚、过硫酸铵和水充分混合,升温至反应温度,随后慢慢滴加包含(甲基)丙烯酸乙酯、十二烷基硫醇、亚硫酸氢钠和水的滴加溶液,滴加时间1-5h,滴加结束后,保温反应1-2h,即得烯丙基聚氧乙烯醚的水溶液;向所得烯丙基聚氧乙烯醚水溶液中加入甲基烯丙基聚氧乙烯醚,随后慢慢滴加包含丙烯酸羟乙酯、亚硫酸钠、巯基乙醇和水的滴加溶液,滴加时间1-5h,滴加结束后,进行保温反应1-2h,加入碱溶液中和反应液ph为5-8,即得所述聚羧酸减水剂。所述碱溶液优选为naoh。

23、本发明的聚羧酸减水剂既含有普通聚羧酸所用到的直链聚醚,又含有支链聚醚。所述支链聚醚能增大聚羧酸侧链的水化层厚度,进而大大提升侧链的空间位阻,最终提高聚羧酸的减水能力。此外,支链聚醚结构中含有不饱和酯结构,它在水泥浆中可慢慢水解,释放出羧基,从而加大聚羧酸作用过程后期在水泥颗粒表面的吸附能力,可使混凝土的后期强度有进一步提升。所述聚羧酸系减水剂成梳状吸附在水泥颗粒表面,形成静电斥力作用,支链则伸向溶液中,相互之间交叉,形成空间位阻作用,同时支链上带有的亲水性活性基团(-oh,-o-,-coo-等)使得水泥颗粒与水的亲和力增大,水泥颗粒表面溶剂化作用增强,水化膜增厚,此外这些极性基团具有较强的液-气界面活性,具有一定的引气隔离“滚珠”减水效应,减水效果明显。

24、上述的lc80轻质高强泵送陶粒混凝土的制备方法,包括以下步骤:

25、(1)将水泥、粉煤灰、矿渣粉和硅灰干拌,得到第一混合物;

26、(2)将陶粒、陶砂和滑石粉与第一混合物混合,搅拌,得到第二混合物;

27、(3)将拌合水和聚羧酸减水剂与第二混合物搅拌,加入钢纤维继续搅拌,至纤维在拌合物中分散均匀,制备得到lc80轻质高强泵送陶粒混凝土。

28、其中,步骤(1)中,干拌的时间为1-2min;步骤(2)中搅拌的时间为1-2min;步骤(3)中,拌合水和聚羧酸减水剂与第二混合物搅拌的时间为2-3min;加入钢纤维继续搅拌1-2min。

29、有益效果:本发明与现有技术相比,取得如下显著效果:(1)本发明使用低密度的陶粒、陶砂和玻璃微珠全部替代制备混凝土所需的粗骨料和细骨料,胶材-骨料体系依据紧密堆积理论填充空隙以增加密实度;滑石粉部分替代水泥和细骨料,改善高强混凝土流动性能,降低了混凝土的单位重量,可使混凝土应用范围更广;本发明的陶粒和陶砂不用预湿的特性极大地优化生产流程,在泵送施工上高效精准,带来显著的效益,结合滑石粉提高和易性的作用,增强lc80轻质高强混凝土的可泵送性,满足施工的设计需求;(2)针对常规轻质高强混凝土易出现的骨料上浮问题,本发明采用钢纤维形成网络状结构,降低泵送时骨料上浮的现象,并进一步提高混凝土后期强度。

- 还没有人留言评论。精彩留言会获得点赞!