一种光纤预制棒芯棒的掺氯制备方法与流程

本发明涉及一种光纤预制棒芯棒的掺氯制备方法,属于光纤制造。

背景技术:

1、光纤传输具有传输容量大、传输距离远、传输速度快等特点,被广泛应用于长途干线、城域网、以及接入网等光通讯系统。近几年,数据流量急剧增加,宽带成为一种必不可少的基础设施,网络运营商们将实施网络升级计划部署新的设备,来满足这种需求,在100g以及超100g时代,非线性效应和光纤衰减成为制约系统传输性能提升的主要因素,因此大有效面积光纤和低衰减光纤成为目前研究和使用的热点。

2、为了使光信号能在光纤中顺利的传输,光纤芯层需要有较高的折射率,而包层需要有较低的折射率,形成全反射,通常在光纤芯层中添加锗料,提高芯层折射率,包层采用纯硅或者是掺杂氟来降低折射率;为了获得较低的衰减,也可以采用芯层掺杂含氯化合物,外包层采用深掺杂f来降低折射率,获得合适的折射率差。

3、在改善光纤黏度的掺杂中,通过在芯层增加适量的氯化物,不仅可以提高光纤的折射率,而且能进一步最终改善光纤的衰减。但是氯掺杂,特别是高浓度的氯掺杂需要的条件比较严格。现有技术中大都通过外部沉积法采用的是二氧化硅粉末状态下的沉积掺氯,由于该掺杂是整体性的,不仅较难控制氯在芯层中各个部分的分布,而且不易进行高浓度的掺氯和浓度控制。

技术实现思路

1、以下为本发明中涉及的一些术语的定义和说明:

2、ppm:百万分之一的重量比。

3、从光纤最中心的轴线开始算起,根据折射率的变化,定义为最靠近轴线的那层为纤芯层,光纤的最外层定义为光纤外包层。

4、光纤各层相对折射率差δni由以下方程式定义:

5、

6、其中ni为纤芯的折射率,而nc为纯二氧化硅的折射率。

7、如光纤芯层ge掺杂的相对折射率差贡献量△ge由以下方程式定义,

8、

9、其中nge为假设纤芯的ge掺杂物,在掺杂到没有其他掺杂物的纯二氧化硅中,引起二氧化硅玻璃折射率的变化量,其中nc为纯二氧化硅的折射率。

10、光纤芯层和内包层f掺杂的相对折射率贡献量δfi由以下方程式定义,

11、

12、其中nf为假设芯层或内包层位置的f掺杂物,在掺杂到没有其他掺杂物的纯二氧化硅玻璃中,引起二氧化硅玻璃折射率的变化量,其中nc为纯二氧化硅的折射率。

13、光纤的有效面积aeff

14、

15、其中,e是与传播有关的电场,r为轴心到电场分布点之间的距离。

16、本发明所要解决的技术问题旨在针对上述现有技术存在的不足提供一种光纤预制棒芯棒的掺氯制备方法,它不仅能够掺杂高浓度的氯,而且能实现分区域不同浓度的掺氯控制。

17、本发明为解决上述提出的问题所采用的技术方案为:

18、采用管内气相沉积工艺,将玻璃衬管装夹于沉积车床上,玻璃衬管的一端通入原料气体,在高温热源的作用下原料气体沿着玻璃衬管的轴向连续反应在衬管内壁不断生成掺杂二氧化硅沉积层,其特征在于所述的原料气体包括有四氯化硅和氧气,在沉积过程中,通过调整氧气流量和氧气分压/四氯化硅分压的比值,并调整沉积区域的热源温度,达到沉积层不同的掺氯浓度。

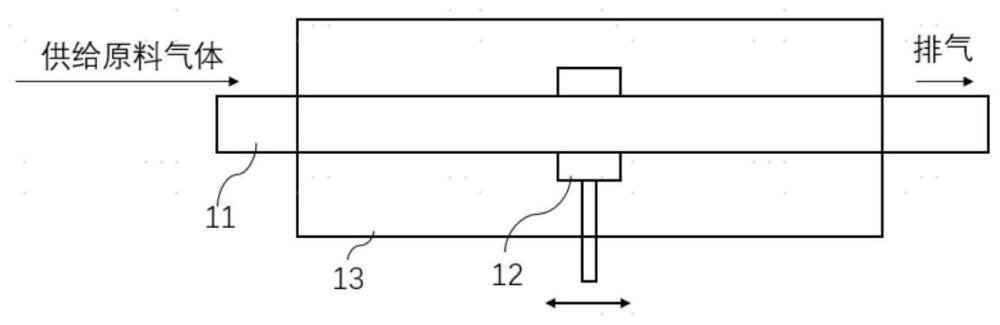

19、按上述方案,在进行高浓度的cl(氯)掺杂时,降低氧气流量,以减少氧气分压,使氧气分压/四氯化硅分压≤15,更优≤5,同时提高该区域的反应温度,将更多的cl-以及cl2与二氧化硅反应,使得该区域的cl增加,cl元素含量≥3000ppm。

20、按上述方案,在进行低浓度的cl(氯)掺杂时,提高氧气流量,增加氧气分压,降低四氯化硅的分压,使氧气分压/四氯化硅分压>15,更优≥20,使得四氯化硅和氧气反应更加完全,副反应产物越少,使更少的cl-以及cl2与二氧化硅反应,降低该区域的cl含量,cl含量≤1000ppm。

21、按上述方案,在进行低浓度的cl(氯)掺杂时,添加碱金属化合物,峰值浓度≤100ppm。

22、按上述方案,对于内凸形双芯层结构,在第一层芯层进行高浓度的cl掺杂时,降低氧气流量,以减少氧气分压;使氧气分压/四氯化硅分压≤15,更优≤5,同时提高该位置的反应温度,将更多的cl-以及cl2与二氧化硅反应,使得该部分的cl增加,cl元素含量≥3000ppm;在第二层芯层进行低浓度的cl掺杂时,提高氧气流量,增加氧气分压,使氧气分压/四氯化硅分压>15,更优≥20,降低四氯化硅的分压,使得四氯化硅和氧气反应更加完全,副反应产物越少,使更少的cl-以及cl2与二氧化硅反应,降低该部分的cl含量,cl含量≤1000ppm。

23、按上述方案,对于内凹形的双芯层结构,在第一层芯层进行低浓度的cl掺杂时,提高氧气流量,增加氧气分压,使氧气分压/四氯化硅分压>15,更优≥20,降低四氯化硅的分压,使得四氯化硅和氧气反应更加完全,副反应产物越少,使更少的cl-以及cl2与二氧化硅反应,降低该部分的cl含量,cl含量≤1000ppm,同时,第一层芯层添加碱金属化合物,峰值浓度≤100ppm;在第二层芯层需要高浓度的cl掺杂时,降低氧气流量,以减少氧气分压,使氧气分压/四氯化硅分压≤15,更优≤5,同时提高该位置的反应温度,将更多的cl-以及cl2与二氧化硅反应,使得该部分的cl增加,cl元素含量≥3000ppm。

24、按上述方案,所述的管内气相沉积法包括等离子化学气相沉积(pcvd)、改进的化学气相沉积(mcvd)以及其它在玻璃衬管内沉积制备光纤预制棒的方法。

25、按上述方案,所述的pcvd沉积过程中,所述的原料气体sicl4、氧气通过质量流量控制器进入反应区域中的玻璃衬管,玻璃衬管外部有微波谐振腔,谐振腔外部有保温炉,反应原料在玻璃衬管中,由微波谐振腔往复移动提供高温热源,使得反应物玻璃化沉积在反应区内,保温炉在沉积过程中提供约900~1200℃的保温温度。

26、按上述方案,在供氧管道中并接两个质量流量控制器,包括一个大量程质量流量控制器和一个小量程质量流量器控制,当需要大的氧流量时,切换开启大量程质量流量控制器,或同时开启大、小量程质量流量控制器,将氧分压的范围调整的更大,当需要小的氧流量时,关闭大量程质量流量控制器,切换开启小量程质量流量控制器,将氧分压的范围调整的更小。

27、按照上述方案,所述的碱金属原料为碱金属卤化物,即由碱金属元素和卤素组成的化合物,其中,碱金属元素包括li,na,k,rb,cs;卤素包括f,cl,br,i,at;碱金属卤化物为碱金属元素和卤素中的任意组合,例如kcl,nacl,kbr,nabr等掺杂。

28、按上述方案,所述的pcvd或mcvd沉积的芯层为宝塔型、抛物线型,或者内凹型,全部或者部分为高浓度的cl掺杂,cl含量≥3000ppm,更高的cl含量≥5000ppm。

29、本发明的有益效果在于:1.采用管内沉积工艺,尤其是采用pcvd或mcvd工艺,通过控制氧气与四氯化硅的分压和流量比可进行高浓度的芯层掺氯,并对掺氯浓度精确控制,实现分区域不同浓度的掺氯控制,特别是针对芯层的cl掺杂可以精确的控制折射率剖面,且工艺简便;2、通过芯层掺氯可使光纤芯层形成更好的玻璃晶格结构,降低光纤的衰减;3、芯层在不同区域选择性的添加碱金属,利用碱金属降低粘度的特点,进一步降低光纤的瑞利散射系数,降低光纤的衰减;4、在供氧管道中并接两个质量流量控制器,可对氧的流量进行更好控制。

- 还没有人留言评论。精彩留言会获得点赞!