一种铝包覆前驱体的制备方法与流程

本发明属于锂离子电池材料领域,具体涉及一种铝包覆前驱体的制备方法。

背景技术:

1、正极材料linixcoymnzo2(x+y+z=1)因其高容量的特点已经成为目前市场上最受欢迎的正极材料之一,如何进一步优化其循环性能是该材料的研究热点。具有合适离子半径和价态的al3+在正极材料中能提升层状结构的稳定性,若将其包覆在正极材料表面,还能减少活性物质与电解液副反应的发生,缓解结构的不可逆相变,进而提升正极材料的循环性能。优质的前驱体材料是生产优质的正极材料的基础,采用共沉淀法制备氢氧化铝包覆的前驱体具有元素分布均匀,颗粒一致性高的优点。

2、由于氢氧化铝是一种两性氢氧化物,在酸性条件和碱性条件下均可形成。共沉淀法制备前驱体的反应环境同为碱性环境,所以常用碱性的alo2-溶液来进行铝的掺杂或包覆改性,然而该方法存在铝沉淀易团聚和沉淀不完全的问题。酸性条件下进行铝包覆需将前驱体粉末重新配制成浆料,操作流程繁琐,并且可能会导致前驱体的杂质硫含量提高。

3、专利cn102306751b和专利cn103178258b均通过共沉淀法制备前驱体,经过过滤、洗涤、干燥后,前者将其配置成一定固含量的前驱体浆料,向该浆料中加入溶有一定含量异丙醇铝的异丙醇溶液,反应完毕后再次经过过滤、洗涤、干燥得到异丙醇铝包覆的镍钴锰氢氧化物前驱体;后者将前驱体、可溶性铝盐和均散剂加入去离子水中搅拌升温,最后经过洗涤干燥得到氢氧化铝包覆的镍钴锰氢氧化物前驱体。以上两种方法均需要经历两次过滤、洗涤、干燥,过程繁琐,在产业中大规模生产成本较高。

4、专利cn107316990a通过共沉淀法合成前驱体后,直接在反应浆料中加入硫酸将ph降至7.0-8.5,然后加入铝盐,使其水解为氢氧化铝包覆在前驱体表面,该方法得到的前驱体表面有大量铝核小颗粒,未能形成良好的微观形貌,并且通过直接加硫酸降低反应体系的ph极易导致前驱体的杂质硫含量超标。

5、综上所述,确有必要提供一种新型的包覆量可控、杂质含量低、形貌优异且操作简便易于大规模生产的铝包覆前驱体的制备方法。

技术实现思路

1、本发明的目的在于解决上述现有技术问题,提供一种新型的包覆量可控、杂质含量低、形貌优异且操作简便易于大规模生产的铝包覆前驱体的制备方法。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种铝包覆前驱体的制备方法,所述方法是通过共沉淀法在反应釜内合成化学式为nixcoymnz(oh)2的前驱体,x+y+z=1,且0≤x≤1,0≤y≤1,0≤z≤1;配置一定浓度和ph的硫酸铝溶液;将硫酸铝溶液加入到反应釜中,控制适当的加入速度、温度,搅拌速度;加入完毕后,向反应釜中加入一定量碳酸钠粉末,搅拌一定时间后经过滤、洗涤、干燥等常规后处理步骤,得到包覆铝的前驱体,具体步骤包括:

4、(1)配置溶液:配置一定浓度的金属盐溶液,金属盐选自镍盐、钴盐、锰盐的至少一种;配置一定浓度和ph的硫酸铝溶液;配置一定浓度的络合剂溶液和沉淀剂溶液;

5、(2)共沉淀反应制备未包覆的前驱体:往装有底液的反应釜中同时通入金属盐溶液、沉淀剂溶液和络合剂溶液进行共沉淀反应,反应过程打开浓缩机出清,保持反应釜内液位不变,并控制反应的条件为第一温度,第一ph和第一搅拌速度,反应过程中通入保护气氛,反应至目标粒度后停止通入金属盐溶液,得到未包覆的前驱体;

6、(3)铝包覆:将反应釜条件调整为第二温度和第二搅拌速度,将步骤(1)得到的硫酸铝溶液以较低流量通入反应釜中,反应釜的ph随着硫酸铝溶液的加入而降低,降低至目标第二ph后维持恒定,通入足够的硫酸铝溶液后停止通入硫酸铝溶液,并继续保持搅拌一定时间;

7、(4)后处理:向反应釜中加入碳酸钠粉末,同时提高反应釜温度,搅拌一定时间后将反应釜内浆料通入洗涤罐内纯水洗涤,再经过干燥,过筛得到铝包覆的nixcoymnz(oh)2球型前驱体颗粒,其中x+y+z=1,且0≤x≤1,0≤y≤1,0≤z≤1。

8、为了更好的实现本发明,进一步的,步骤(1)中镍盐、钴盐及锰盐为相应的可溶性的硫酸盐、醋酸盐、硝酸盐和氯化盐的其中一种或多种组合,金属盐溶液的金属总浓度为1-3mol/l,优选1.5-2mol/l;金属盐溶液中金属比例符合nixcoymnz,x+y+z=1,且0≤x≤1,0≤y≤1,0≤z≤1;

9、为了更好的实现本发明,进一步的,步骤(1)中硫酸铝溶液的浓度为0.2-1.5mol/l,优选0.5-1mol/l,调节ph为1-2.5,优选1.5-2,ph优选通过稀硫酸调节ph,稀硫酸浓度优选为2-5mol/l。

10、为了更好的实现本发明,进一步的,步骤(1)中沉淀剂溶液为氢氧化钾溶液、氢氧化锂溶液和氢氧化钠溶液的其中一种或组合,沉淀剂的浓度为1-12mol/l,优选5-10mol/l;络合剂溶液为氨水、氯化铵、edta、碳酸氢铵的其中一种或组合,络合剂浓度为1-12mol/l,优选5-10mol/l。

11、为了更好地实现本发明,进一步的,步骤(2)中反应釜的底液的ph、温度保持与反应的第一ph、第一温度一致,控制反应第一温度为45-75℃,优选为50-70℃,反应过程第一ph为9-13,优选为10-12,每小时通入的金属盐溶液为反应釜体积的1/100~1/20,优选为1/50~1/25,第一搅拌速度为150-800rpm,优选为200-600rpm。更优选底液和反应体系通过加入络合剂控制氨值为2.5-3.5g/l。

12、为了更好地实现本发明,进一步的,步骤(2)中目标粒度d50为8-15μm。

13、为了更好地实现本发明,进一步的,步骤(3)中第二温度保持为30-45℃,优选为35-40℃,第二搅拌速度为50-400rpm,优选为100-200rpm,反应釜内固含量为200~600g/l,优选为300~500g/l。铝包覆的第二搅拌速度较低于共沉淀反应的第一搅拌速度,以让铝更好的生长在颗粒表面。

14、为了更好地实现本发明,进一步的,步骤(3)中铝元素的通入量为前驱体颗粒的1000-5000ppm,优选为2000-4000ppm。

15、为了更好地实现本发明,进一步的,步骤(3)中通入硫酸铝溶液的流量为步骤(2)中通入金属盐溶液流量的1/5,目标第二ph保持8.8-9.4,优选为9-9.2;优选降至一定ph时通入沉淀剂溶液保持ph恒定;优选停止通入硫酸铝溶液后继续搅拌不低于1h。

16、为了更好地实现本发明,进一步的,步骤(4)中加入碳酸钠粉末,使反应釜内碳酸钠浓度为0.5-2mol/l,优选为1-1.5mol/l;搅拌速度为40-300rpm,优选为80-150rpm;搅拌时间优选为2-6h,更优选4h。

17、为了更好地实现本发明,进一步的,步骤(4)中将反应釜温度提高至70℃。

18、为了更好地实现本发明,进一步的,步骤(4)中浆料通入洗涤罐内纯水洗涤至ph为8以下。

19、为了更好地实现本发明,进一步的,本发明所述的保护气氛优选为氮气、氦气、氩气的至少一种。

20、与现有技术相比,本发明具有以下有益效果:

21、(1)本发明所述前驱体包覆铝的方法不需要经历两次洗涤、过滤、干燥的过程,在反应釜中达到目标粒度后仅需改变温度即可进行包覆操作,简化了流程,降低生产成本。

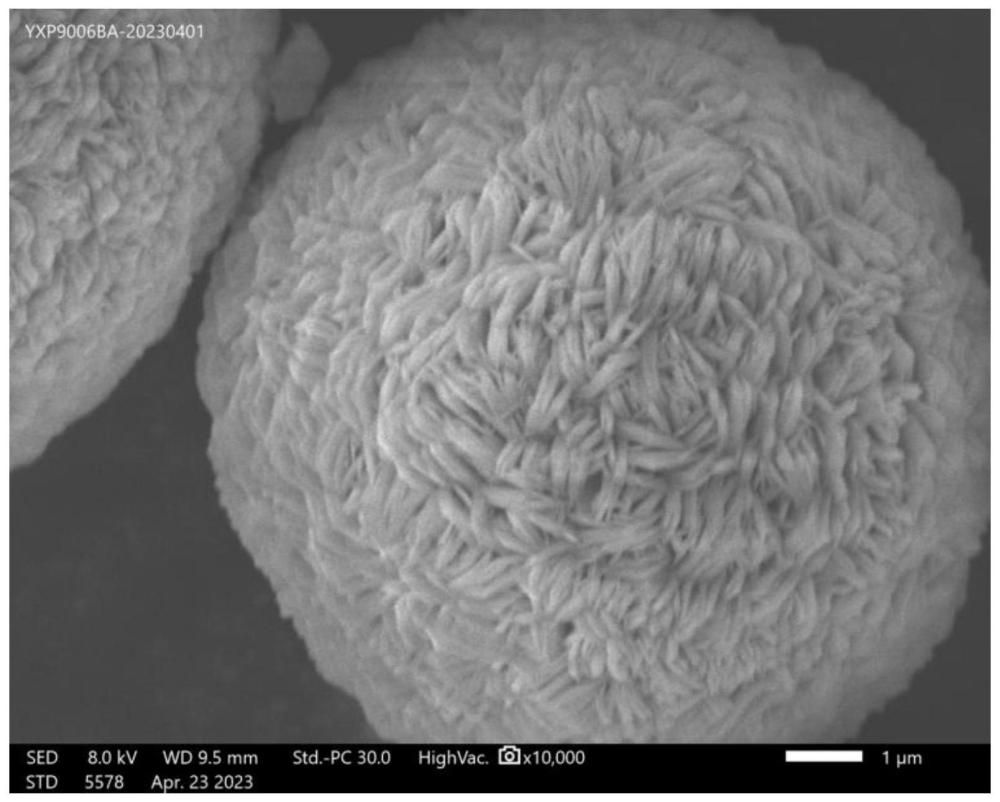

22、(2)本发明所述方法可实现在前驱体表面包覆铝,铝元素分布均匀,包覆效果好,无团聚产生,并且进铝量易于控制,通过在铝液中加稀硫酸可起到两个作用:一、使铝液中的铝稳定,抑制其水解,二、向反应釜通入铝液时可降低反应釜的ph至适于包覆的范围。反应过程中清液中铝含量为0,可确保铝全部参与沉淀。

23、(3)本发明所述方法涉及前驱体覆铝之后的后处理,新生成的氢氧化铝易溶于碱性溶液,利用碳酸钠进行陈化,在降低其杂质硫含量的同时,也可防止氢氧化铝的溶解导致包覆量不准确。

- 还没有人留言评论。精彩留言会获得点赞!