四氯化硅氢化合成气分离装置的制作方法

本技术涉及多晶硅生产装备,特别涉及一种四氯化硅氢化合成气分离装置。

背景技术:

1、冷氢化工序是改良西门子法生产多晶硅的重要工序之一。通常的冷氢化工序是将四氯化硅气化,与氢气混合加热后,通入流化床与硅粉发生反应生成三氯氢硅的过程。冷氢化工序的反应温度为550℃,反应压力30kg左右。

2、申请号为201110330660.2的中国发明专利公开了一种四氯化硅氢化方法,先将四氯化硅与氢气分别加热至450~600℃后,混合均匀通入放有过量干燥硅粉的氢化反应器中,再持续通入加热至400~500℃的氯化氢,反应得到混合气体a;将混合气体a依次进行干法除尘和湿法除尘,除去夹杂的固体颗粒,得到混合气体b;将混合气体b降温冷凝,分离出氢气,得到混合液体c;将混合液体c进行精馏,分离出四氯化硅,得到三氯氢硅。

3、然而,以上混合气体b分离出氢气时,混合气体b的冷凝液发挥三氯氢硅进入氢气,降低了三氯氢硅的收率。

技术实现思路

1、有鉴于此,针对上述不足,有必要提出一种四氯化硅氢化合成气分离装置。

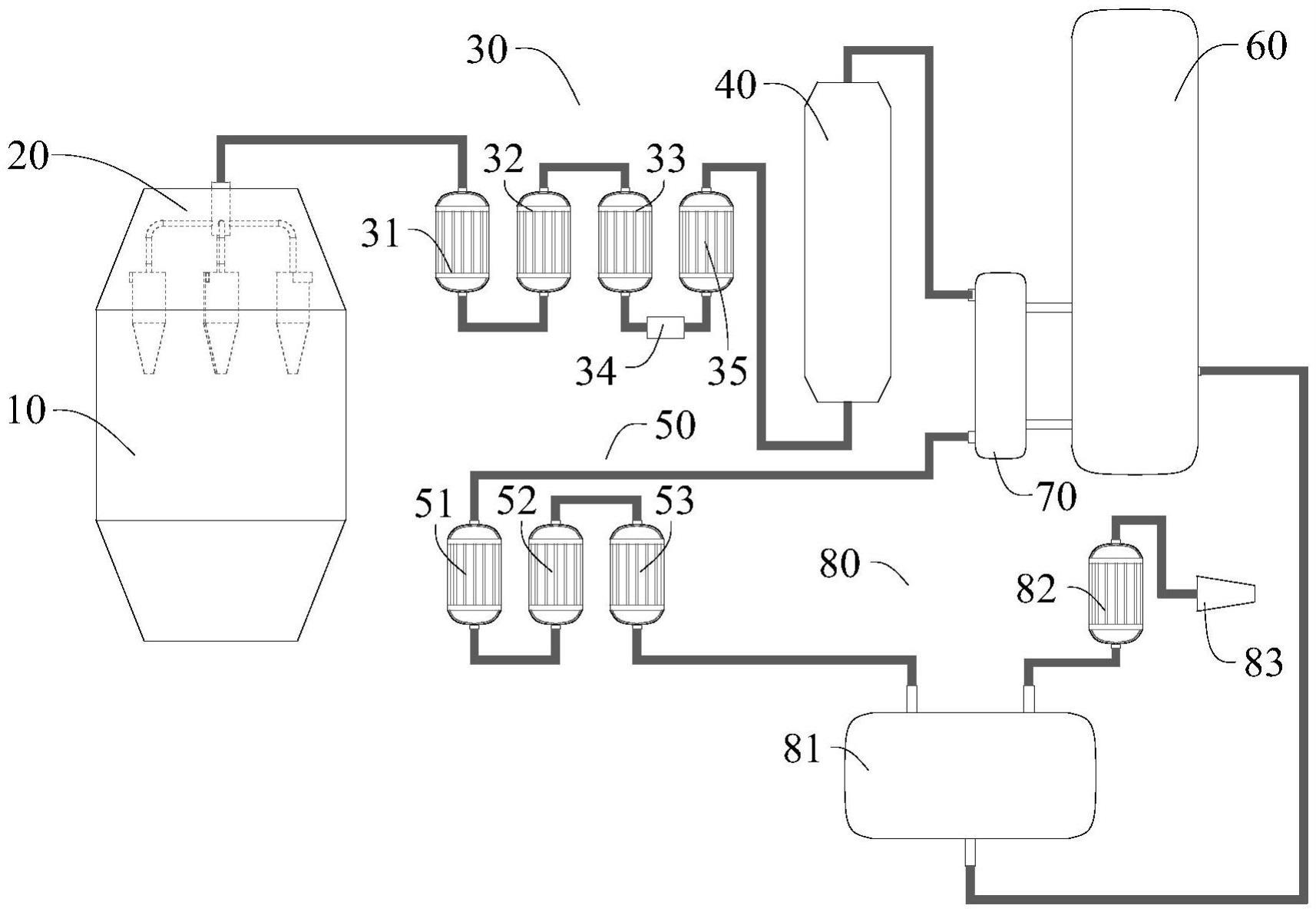

2、一种四氯化硅氢化合成气分离装置,包括气液分离部件,所述气液分离部件包括降压罐、第八换热器、氢气压缩机,所述降压罐包括气液混合物入口、氢气排放出口、液态混合物出口,所述气液混合物入口、氢气排放出口设于降压罐的顶部,所述液态混合物出口设于降压罐的底部,所述第八换热器的入口与氢气排放出口,所述第八换热器的出口与氢气压缩机的入口连接,所述第八换热器的入口的水平高度高于氢气排放出口的水平高度。

3、优选地,所述四氯化硅氢化合成气分离装置还包括再沸器、粗分塔,在粗分塔的侧部设有第一连接口、第二连接口,所述第一连接口高于第二连接口,所述再沸器的壳程入口与第二连接口连接,所述再沸器的壳程出口与第一连接口连接,所述液态混合物出口与粗分塔的入口连接。

4、优选地,所述四氯化硅氢化合成气分离装置还包括第二换热单元,所述第二换热单元的入口与再沸器的管程出口连接,所述第二换热单元的出口与液混合物入口连接,所述第二换热单元的包括依次串联的第五换热器、第六换热器、第七换热器。

5、优选地,所述四氯化硅氢化合成气分离装置还包括急冷塔,所述急冷塔的出口与再沸器的管程入口连接。

6、优选地,所述四氯化硅氢化合成气分离装置还包括第一换热单元,所述第一换热单元的出口与急冷塔的入口连接,所述第一换热单元的包括依次串联的第一换热器、第二换热器、第三换热器、过滤器、第四换热器。

7、优选地,所述四氯化硅氢化合成气分离装置还包括氢化反应器、气固分离部件,所述氢化反应器内设反应腔,所述气固分离部件内设于反应腔中,所述气固分离部件包括除尘器、分配管、集气管,所述除尘器至少两个,所述除尘器的侧部设有第一气相入口,所述除尘器的顶部设有第一气相出口,所述第一气相入口与反应腔连通,所述集气管具有一个第二气相出口和数个第二气相入口,所述第二气相入口的数量与除尘器的数量相应,每一个第一气相出口通过分配管与一个第二气相入口连接,所述第二气相出口与第一换热单元的入口连接。

8、优选地,所述氢化反应器为流化床。

9、优选地,所述除尘器为四个,四个除尘器以反应腔的几何中心为圆心,水平周向均布。

10、优选地,所述除尘器的底部设有固相出口,所述固相出口与反应腔连通。

11、优选地,所述除尘器为旋风除尘器,所述粗分塔为隔板塔。

12、与现有技术相比,本实用新型的有益效果在于:气液混合物进入降压罐,气液混合物中的氢气析出,经过第八换热器降温后,通过氢气压缩机压缩收集,气液混合物中析出的三氯氢硅经过第八换热器降温后,由第八换热器回流至降压罐,提高了三氯氢硅的收率。

技术特征:

1.一种四氯化硅氢化合成气分离装置,其特征在于:包括气液分离部件,所述气液分离部件包括降压罐、第八换热器、氢气压缩机,所述降压罐包括气液混合物入口、氢气排放出口、液态混合物出口,所述气液混合物入口、氢气排放出口设于降压罐的顶部,所述液态混合物出口设于降压罐的底部,所述第八换热器的入口与氢气排放出口,所述第八换热器的出口与氢气压缩机的入口连接,所述第八换热器的入口的水平高度高于氢气排放出口的水平高度。

2.如权利要求1所述的四氯化硅氢化合成气分离装置,其特征在于:所述四氯化硅氢化合成气分离装置还包括再沸器、粗分塔,在粗分塔的侧部设有第一连接口、第二连接口,所述第一连接口高于第二连接口,所述再沸器的壳程入口与第二连接口连接,所述再沸器的壳程出口与第一连接口连接,所述液态混合物出口与粗分塔的入口连接。

3.如权利要求2所述的四氯化硅氢化合成气分离装置,其特征在于:所述四氯化硅氢化合成气分离装置还包括第二换热单元,所述第二换热单元的入口与再沸器的管程出口连接,所述第二换热单元的出口与液混合物入口连接,所述第二换热单元的包括依次串联的第五换热器、第六换热器、第七换热器。

4.如权利要求3所述的四氯化硅氢化合成气分离装置,其特征在于:所述四氯化硅氢化合成气分离装置还包括急冷塔,所述急冷塔的出口与再沸器的管程入口连接。

5.如权利要求4所述的四氯化硅氢化合成气分离装置,其特征在于:所述四氯化硅氢化合成气分离装置还包括第一换热单元,所述第一换热单元的出口与急冷塔的入口连接,所述第一换热单元的包括依次串联的第一换热器、第二换热器、第三换热器、过滤器、第四换热器。

6.如权利要求5所述的四氯化硅氢化合成气分离装置,其特征在于:所述四氯化硅氢化合成气分离装置还包括氢化反应器、气固分离部件,所述氢化反应器内设反应腔,所述气固分离部件内设于反应腔中,所述气固分离部件包括除尘器、分配管、集气管,所述除尘器至少两个,所述除尘器的侧部设有第一气相入口,所述除尘器的顶部设有第一气相出口,所述第一气相入口与反应腔连通,所述集气管具有一个第二气相出口和数个第二气相入口,所述第二气相入口的数量与除尘器的数量相应,每一个第一气相出口通过分配管与一个第二气相入口连接,所述第二气相出口与第一换热单元的入口连接。

7.如权利要求6所述的四氯化硅氢化合成气分离装置,其特征在于:所述氢化反应器为流化床。

8.如权利要求6所述的四氯化硅氢化合成气分离装置,其特征在于:所述除尘器为四个,四个除尘器以反应腔的几何中心为圆心,水平周向均布。

9.如权利要求6所述的四氯化硅氢化合成气分离装置,其特征在于:所述除尘器的底部设有固相出口,所述固相出口与反应腔连通。

10.如权利要求6所述的四氯化硅氢化合成气分离装置,其特征在于:所述除尘器为旋风除尘器,所述粗分塔为隔板塔。

技术总结

一种四氯化硅氢化合成气分离装置,包括气液分离部件,所述气液分离部件包括降压罐、第八换热器、氢气压缩机,所述降压罐包括气液混合物入口、氢气排放出口、液态混合物出口,所述气液混合物入口、氢气排放出口设于降压罐的顶部,所述液态混合物出口设于降压罐的底部,所述第八换热器的入口与氢气排放出口,所述第八换热器的出口与氢气压缩机的入口连接,所述第八换热器的入口的水平高度高于氢气排放出口的水平高度,气液混合物进入降压罐,气液混合物中的氢气析出,经过第八换热器降温后,通过氢气压缩机压缩收集,气液混合物中析出的三氯氢硅经过第八换热器降温后,由第八换热器回流至降压罐,提高了三氯氢硅的收率。

技术研发人员:赵昌喜,周春阳,华根节,汤锋,何永健,李万存

受保护的技术使用者:宁夏润阳硅材料科技有限公司

技术研发日:20230227

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!