一种Al-Si/SiC复合材料的制备及同步反应连接方法

本发明属于新材料制备及连接领域,涉及一种al-si/sic复合材料的制备及同步反应连接方法。

背景技术:

1、由半导体材料(如硅、氮化镓、碳化硅等)所制成的集成电路是如今广泛使用的现代电子设备的核心,而半导体产业对一个国家的经济增长和国防安全都具有极其重要的影响。碳化硅(sic)材料具有优异的物理化学性能(如高强度、高硬度、耐高温、优异的化学稳定性、高抗氧化性和耐磨性等),同时在加工过程中能有效避免杂质的引入,被广泛用作半导体加工陶瓷部件,在半导体加工部件中占据了较大的比重。目前半导体用sic部件难以满足加工部件的要求。针对现有sic部件所存在问题,为了打破国外对我国半导体行业发展的制约,同时为填补我国半导体行业关键材料的短板,研制一种高致密度的sic基陶瓷部件,使其具有良好的高温力学性能、合适的热膨胀系数、高热导率以及优异的耐等离子体腐蚀性能,对于我国半导体行业的发展具有重要意义。

2、然而,应用于半导体领域中的sic基复合材料具有的高耐磨性和高硬度使其加工性能较差,很难像金属一样通过锻造、挤压等塑性成型工艺加工成形状复杂构件及大尺寸部件。采用连接技术把相对简单的复合材料构件连接起来是制备复杂sic基复合材料构件及大尺寸结构件行之有效的方法。因此,sic基复合材料的连接问题是sic基复合材料实现工程化应用必须要解决的关键问题。

3、目前,sic基陶瓷材料的连接方法发展迅速,主要包括有直接连接、金属钎焊连接、固相扩散链接、前驱体连接、max相连接等方式。然而,这些连接方式在应用于半导体材料连接领域,主要存在热膨胀系数不匹配存在连接应力、加工困难、连接强度限制、无法进行大尺寸加工等问题。

4、因此,很有必要探寻一种可应用于sic陶瓷的连接方式。钎焊作为陶瓷连接中应用最为广泛的方法之一,具有良好的工程化应用背景,在钎焊连接过程中,陶瓷母材与金属焊料之间因为热膨胀系数失配而导致的焊接应力一直是困扰碳化硅陶瓷钎焊的技术难题之一。

技术实现思路

1、针对现有可应用于半导体领域的sic基复合材料连接方法的缺陷,本发明首次提出以sic粉、si颗粒、al颗粒和炭黑为原料,通过将原位反应熔渗法与钎焊连接技术相结合的同步反应连接方法制备成致密的且具有一定连接强度的可应用于半导体材料领域的al-si/sic复合材料。

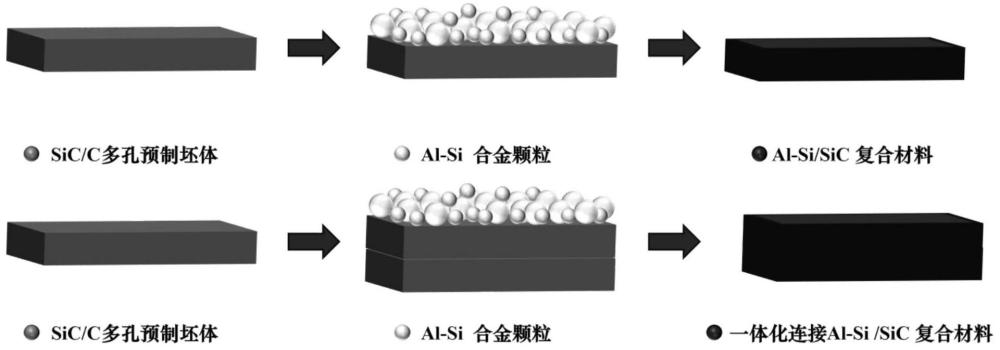

2、一方面,本发明提供了一种al-si/sic复合材料的制备及同步反应连接方法,将al-si合金颗粒铺展至少两块堆叠放置的sic/c多孔预制坯体上,经过原位反应熔渗烧结,进而实现sic基复合材料的一体化连接;其中,所述al-si合金颗粒中al的质量分数为2wt.%~14wt.%。

3、本发明中,利用al-si合金与sic基母材具有良好的化学相容性,并通过创造性地调控al-si合金中al的含量进一步调整其热膨胀系数,进而使其与sic基母材的热膨胀系数接近,降低其热应力的同时,同步实现了al-si/sic复合材料制备及反应连接。

4、本发明中,将al-si合金颗粒放置于多孔预制体上方,经过同步反应连接方法将原位熔渗法与钎焊连接方法相结合制备成致密的且具有一定连接强度的可应用于半导体领域的al-si/sic复合材料。本发明将al-si/sic复合材料的制备与连接同步完成,无需烧结制备后再钎焊连接两步过程,工艺方便简单,成本低、效率高、具有良好的工业化应用前景。此种连接方法在半导体材料连接领域具有重要意义,其对于半导体工业生产技术的进步和生产效率的提升都有不可磨灭的推进作用。经检索,目前尚无该原位反应合成技术的专利及论文报道。

5、本发明中,将al-si/sic复合材料的制备与连接同步完成,无需烧结制备后再经过钎焊连接两步过程,工艺方便简单,成本低、效率高、具有良好的工业化应用前景。此种连接方法在半导体材料连接领域具有重要意义,其对于半导体工业生产技术的进步和生产效率的提升都有不可磨灭的推进作用。

6、较佳地,所述al-si合金颗粒的粒径尺寸为3~5mm。本发明可以通过调控al-si合金中al的质量分数,以及起始原料成分中的c:sic,对所制备的且具有一定连接强度的al-si/sic复合材料的相关性能进行调控。

7、较佳的,所述al-si合金颗粒的制备过程包括:

8、(1)将al颗粒和si颗粒按比例混合后置于水冷铜坩埚中,采用真空电弧熔炼后冷却至室温,得到铸锭;

9、(2)重复步骤(1)5~7次且每次将制得铸锭翻转180°,得到al-si合金锭;

10、(3)将所制备的al-si合金锭经过破碎,得到al-si合金颗粒。

11、较佳地,步骤(1)中,所述al颗粒的粒径为1~3mm,纯度≥99.9%;所述si颗粒的粒径为3~5mm,纯度≥99.9%;

12、所述真空电弧熔炼的参数包括:真空度≤8×10-3pa;电流范围为120~260a;水冷铜坩埚所用冷却水的温度为22~24℃,所用冷却水的压力为0.1~0.2mpa。

13、较佳地,每块sic/c多孔预制坯体的孔径为400nm~1.5μm,厚度为5~10mm。

14、较佳地,所述sic/c多孔预制坯体包含sic粉和炭黑,所述sic粉和炭黑的质量比为1:(0.1~0.66);所述sic/c多孔预制坯体的制备过程包括:将sic粉、炭黑和粘结剂通过球磨混合、雾化造粒和成型,制得sic/c多孔预制坯体。

15、较佳地,所述sic粉的粒径为5~50μm,纯度≥99.9%;所述炭黑的粒径为1~5μm,纯度≥99.9%。

16、较佳地,所述粘结剂为酚醛树脂、pvb、pva中的至少一种,优选为酚醛树脂;所述。此处所用的粘结剂可采用浓度为40~60wt%(例如,50wt.%)的酚醛树脂酒精溶液的形式加入,仅需保证粘结剂(酚醛树脂、pvb、pva中的至少一种)的质量分数为sic粉和炭黑总质量的6~10wt.%即可。

17、较佳地,所述球磨混合的参数包括:转速为300~400r/min,时间为240~300min;所述喷雾造粒的参数包括:蠕动速度为30~60r/min;温度为90~100℃;

18、所述成型的方式为干压成型,压力为10~15mpa,保压时间为30~60秒。此处,球磨介质可采用无水乙醇。

19、较佳地,所述同步反应连接方法连接过程包括:气氛为真空或惰性气氛;温度为1500~1600℃;保温时间为60~120min。

20、较佳地,所述al-si合金颗粒的铺展量为理论计算值的1.5~2.0倍。

21、较佳地,所述原位反应熔渗烧结包括:在≤5×10-3pa的真空条件下,以8~12℃/min升温至1100~1200℃,再以3~7℃/min升温至1200~1300℃,再以1~3℃/min升温至1500~1600℃焊接温度,保温60~120min后随炉冷却至室温。

22、另一方面,本发明通过同步反应连接方法,实现al-si/sic复合材料的制备及同步连接,得到al-si/sic复合材料;所述al-si/sic复合材料的连接处形成界面相层;所述界面相层的组成为si相;所述界面相层的厚度不超过30μm(例如1~30μm),优选10~20μm。其中,所述al-si/sic复合材料的剪切强度为45.13~89.74mpa,所述al-si/sic复合材料的电导率为4.78×10-4~9.16×10-5s cm-1。

23、再一方面,本发明还提供了一种al-si/sic复合材料的同步反应连接方法在半导体材料连接领域中的应用。

24、本发明中,通过调控al-si合金中al的质量分数,使得al-si/sic复合材料中al含量发生改变,进而影响所制备复合材料的力学性能和导电性能。此外,本发明还通过调整sic/c多孔预制坯体中的c:sic比例,使得所制备al-si/sic复合材料中的sic含量发生改变进而对其微观形貌产生影响,进一步影响其力学性能和导电性能。通过上述两方面的改变和调整,可以更好的根据实际应用需求制备出符合要有的可应用于半导体领域的al-si/sic复合材料。

25、有益效果:

26、本发明通过al-si合金颗粒对多孔预制体进行熔渗处理,将原位熔渗法与钎焊连接方法相结合制备成致密的且具有一定连接强度的al-si/sic复合材料。本发明将al-si/sic复合材料的制备与一体化连接技术一步完成,无需烧结制备后再钎焊连接两步过程,工艺方便简单,成本低、效率高、具有良好的工业化应用前景。此种连接技术在半导体材料连接领域具有重要意义,其对于半导体工业生产技术的进步和生产效率的提升都有不可磨灭的推进作用。

- 还没有人留言评论。精彩留言会获得点赞!