一种抗裂陶瓷岩板及其铺装工艺的制作方法

本发明涉及室内装修,具体为一种抗裂陶瓷岩板及其铺装工艺。

背景技术:

1、随着新时代应用场景的更迭变化,厚重的陶瓷大板已难以满足消费者的个性化装饰需求,因此传统陶瓷大板的“薄型化革命”也迫在眉睫;陶瓷岩板是一种由高岭土黏土和其他无机非金属材料,经成型、高温煅烧等生产工艺制成的板状陶瓷制品,在保证产品使用功能的情况下,最大限度实现产品的薄形化,产品厚度小于6mm;与同类产品相比,单位面积建筑陶瓷材料用量降低一倍以上,节约60%以上的原料资源,降低综合能耗50%以上,无论从原材料使用量、还是到生产过程中的能源消耗,都能很好地实现"节材、节能"的低碳目标;对于产品使用者而言,薄形化、轻量化大规格板材,既节约了物流运输成本,减轻建筑物的荷载,更是直接降低了物流、建筑施工的碳排放;然而大规格超薄瓷质砖因其面积大、厚度薄,加工与使用过程中还存在很多技术难题,其中抗裂强度偏低的问题尤为突出。

2、传统铺装工艺一般采用砂浆或瓷砖胶进行施工,粘接层施工厚度一般0.5-3mm,砂浆或瓷砖胶比重大,工作量较大,不仅会增加建筑重量,还会引起瓷砖背面的水泥浆体的变形和错位,造成瓷砖和浆体之间形成一层极富水的砂浆层,干燥后会引起“空鼓”,而且瓷砖胶及砂浆中使用的水泥属于高能耗、重污染产品,对环境污染较为严重;新型陶瓷墙地砖粘贴工艺分析新型陶瓷墙地砖粘结剂粘贴工艺与传统工艺比较,主要区别在于粘结剂的施涂方法和厚度,但现有粘结剂的稳定性不够、耐水性能不佳,使得陶瓷岩板与基层之间粘结失效,进而出现脱落的现象,因此制备出一种分散性稳定且具有耐水性能的胶粘剂,对于拓宽陶瓷岩板的应用具有十分重要的意义。

3、本发明通过优化陶瓷岩板原料,加入氮化硅晶须进行增韧强化,使得制备的陶瓷岩板具有较好的抗裂性能,同时合成出稳定性和耐水性良好的有机硅水性聚氨酯粘接剂,采用“薄涂技术”进行铺装,简化了陶瓷岩板的铺装工序,符合节能、减排的环保理念。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足之处,提供了一种抗裂陶瓷岩板及其铺装工艺,提高了陶瓷岩板的抗裂性能,简化了陶瓷岩板的铺装工序。

2、为实现上述目的,本发明采取的技术方案为:

3、一种抗裂陶瓷岩板,包括如下重量份数计的组分,20-46份高岭土、15-25份石英、5-10份高白钠长石、4-8份硅灰石、3-12份钾长石、5-15份锂辉石、2-10份氮化硅晶须;所述抗裂陶瓷岩板的制备方法包括以下步骤:将高岭土、石英、高白钠长石、钾长石、锂辉石、硅灰石、氮化硅晶须加入到球磨机中,球磨混料,过200-300目筛,加入10-30份去离子水造粒,用电动液压砖机压制成型后,转移至硅碳棒炉中,进行烧结,自然冷却后,得到抗裂陶瓷岩板。

4、优选的,所述烧结温度为1000-1200℃,烧结时间为3-5h,升温速率为5-8℃/min。

5、优选的,包括以下步骤:施工前检查清理基层,高低误差在0.1-3mm之间,将有机硅水性聚氨酯粘结剂,用抹灰齿刀的锯齿边均匀涂覆于基层上表面,胶层厚度为1-5mm,待黏结剂和基层充分浸润后,用砂纸将抗裂陶瓷岩板表面打磨光亮,经清洁、烘干处理后,用抹灰齿刀的直边将粘接剂在抗裂陶瓷岩板下表面用力压平涂抹一层,然后将涂抹后的抗裂陶瓷岩板粘贴于涂覆有机硅水性聚氨酯粘接剂基层上表面,振动器调平、压实。

6、优选的,所述抹灰齿刀是v型抹灰齿刀或u型抹灰齿刀,齿深为1-8mm。

7、优选的,所述有机硅水性聚氨酯粘接剂的制备方法包括以下步骤:

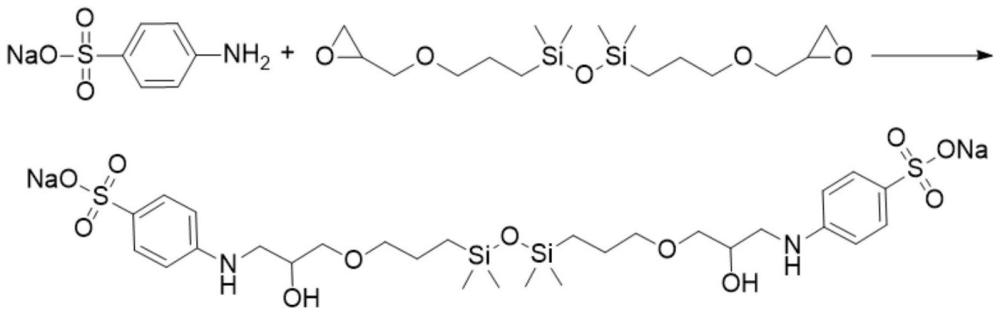

8、(1)向反应烧瓶中加入1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷和n,n-二甲基甲酰胺,混合均匀后,加入对氨基苯磺酸钠,搅拌反应,反应结束后,浓缩,产物在乙醇水溶液中重结晶,得到双羟基硅氧烷苯磺酸钠单体。制备工艺如下:

9、

10、(2)在装有温度计、冷凝回流管和搅拌器的四口烧瓶中,加入聚四氢呋喃醚二醇、异佛尔酮二异氰酸酯和催化剂二月桂酸二丁基锡,在70-80℃下搅拌2-3h,再加入双羟基硅氧烷苯磺酸钠单体,反应1-1.5h,接着加入kh550进行封端,将反应体系降温至30℃,并向体系中慢慢加入去离子水,搅拌乳化,得到有机硅水性聚氨酯粘接剂。

11、优选的,所述步骤(1)中按重量份数计,1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷为100份、对氨基苯磺酸钠为115-160份。

12、优选的,所述步骤(1)中反应温度为55-70℃,反应时间为8-16h。

13、优选的,所述步骤(2)中按重量份数计,聚四氢呋喃醚二醇为100份、异佛尔酮二异氰酸酯为28-35份、二月桂酸二丁基锡为0.8-1.5份、双羟基硅氧烷苯磺酸钠单体为32-40份、kh550为1-5份。

14、采取上述技术方案,本发明的有益效果在于:

15、本发明首先将1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷的环氧与对氨基苯磺酸钠的氨基发生开环反应,得到双羟基硅氧烷苯磺酸钠单体,然后将双羟基硅氧烷苯磺酸钠单体作为扩链剂加入到聚四氢呋喃醚二醇、异佛尔酮二异氰酸酯的混合体系中,再以kh550作为封端剂,得到有机硅水性聚氨酯粘接剂;接着以高岭土、石英、钠长石等为原料,加入氮化硅晶须增韧,经球磨、压制、烧结后得到抗裂陶瓷岩板;最后采用“薄涂技术”进行铺装,简化了陶瓷岩板的铺装工序,符合节能、减排的环保理念。

16、本发明合成的双羟基硅氧烷苯磺酸钠单体,含有极性较大的羟基、醚键、胺键等,赋予粘接剂较高的粘接强度、内聚强度和化学稳定性,其结构中的磺酸钠具有较强的亲水性,使得聚氨酯分散体具有更稳定的“双电层”结构,与水性聚氨酯粘接剂体系具有更好的相容性;同时双羟基硅氧烷苯磺酸钠单体中含有si-o-si结构,具有较低的表面张力,使得体系的表面能降低,在聚氨酯粘接剂成膜阶段,疏水的有机硅链段迁移到材料表面,其余的链段则迁移到材料内部,使得制备的粘接剂具有较好的储存稳定性和优异的耐水性能;氮化硅晶须的引入,与陶瓷相具有良好的物理化学相容性,二者之间界面结合较好,进而在陶瓷相内形成了增强相,所以在受到外在载荷的作用下,晶须能够在一定程度上进行部分的消解和分散,同时将裂纹的扩展路径有效延长,使得试样断裂需要更多的能量,增强了陶瓷岩板的断裂强度,使之具有较好的抗裂性能。

17、本发明的铺装工艺可实现超薄化铺装,粘接层厚度最大可降低80%,重量大大减轻,简化了陶瓷岩板铺装工序且铺装不需要使用水泥砂等重污染产品,实现了轻量化、低劳动强度的目标;本发明的铺装工艺从粘接层厚度、材料密度、施工效率、运输成本及材料到生产施工过程能耗等方面,均符合节能、减排的环保理念,大大降低碳排放;本工艺在节能减排、老化改造、安装翻新、免拆除翻新、减少建筑垃圾、减轻建筑重量等方面实现了较高的社会价值。

技术特征:

1.一种抗裂陶瓷岩板,其特征在于,包括如下重量份数计的组分,20-46份高岭土、15-25份石英、5-10份高白钠长石、4-8份硅灰石、3-12份钾长石、5-15份锂辉石、2-10份氮化硅晶须;所述抗裂陶瓷岩板的制备方法包括以下步骤:将高岭土、石英、高白钠长石、钾长石、锂辉石、硅灰石、氮化硅晶须加入到球磨机中,球磨混料,过200-300目筛,加入10-30份去离子水造粒,用电动液压砖机压制成型后,转移至硅碳棒炉中,进行烧结,自然冷却后,得到抗裂陶瓷岩板。

2.根据权利要求1所述的抗裂陶瓷岩板,其特征在于,所述烧结温度为1000-1200℃,烧结时间为3-5h,升温速率为5-8℃/min。

3.一种如权利要求1或2所述的抗裂陶瓷岩板的铺装工艺,其特征在于,包括以下步骤:施工前检查清理基层,高低误差在0.1-3mm之间,将有机硅水性聚氨酯粘结剂,用抹灰齿刀的锯齿边均匀涂覆于基层上表面形成胶层,待黏结剂和基层充分浸润后,用砂纸将抗裂陶瓷岩板表面打磨光亮,经清洁、烘干处理后,用抹灰齿刀的直边将粘接剂在抗裂陶瓷岩板下表面用力压平涂抹一层,然后将涂抹后的抗裂陶瓷岩板粘贴于涂覆有机硅水性聚氨酯粘接剂基层上表面,振动器调平、压实。

4.根据权利要求3所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述胶层厚度为1-5mm。

5.根据权利要求3所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述抹灰齿刀是v型抹灰齿刀或u型抹灰齿刀,齿深为1-8mm。

6.根据权利要求3所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述有机硅水性聚氨酯粘接剂的制备方法包括以下步骤:

7.根据权利要求6所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述步骤(1)中按重量份数计,1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷为100份、对氨基苯磺酸钠为115-160份。

8.根据权利要求6所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述步骤(1)中反应温度为55-70℃,反应时间为8-16h。

9.根据权利要求6所述的抗裂陶瓷岩板的铺装工艺,其特征在于,所述步骤(2)中按重量份数计,聚四氢呋喃醚二醇为100份、异佛尔酮二异氰酸酯为28-35份、二月桂酸二丁基锡为0.8-1.5份、双羟基硅氧烷苯磺酸钠单体为32-40份、kh550为1-5份。

技术总结

本发明涉及室内装修技术领域,且公开了一种抗裂陶瓷岩板及其铺装工艺,合成的双羟基硅氧烷苯磺酸钠单体中含有极性较大的羟基、醚键、胺键等,其结构中的磺酸钠具有较强的亲水性,使得聚氨酯分散体具有更稳定的性能,同时有机硅水性聚氨酯粘接剂中含有较多Si‑O‑Si结构,具有较低的表面张力,使得制备的粘接剂具有较好的储存稳定性和良好的耐水性;氮化硅晶须与陶瓷相的界面结合较好,具有良好的物理化学相容性,在受到外在载荷的作用下,晶须能够在一定程度上进行部分的消解和分散,增强了陶瓷岩板的抗裂性能;本发明的铺装工艺可实现超薄化铺装,简化了陶瓷岩板铺装工序,符合节能、减排的环保理念。

技术研发人员:吴碟,罗孝明,邵美芬,黎桂英,甘冬群

受保护的技术使用者:东莞市科惠工业材料有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!